ターンミリング

良好なターンミリングとは?

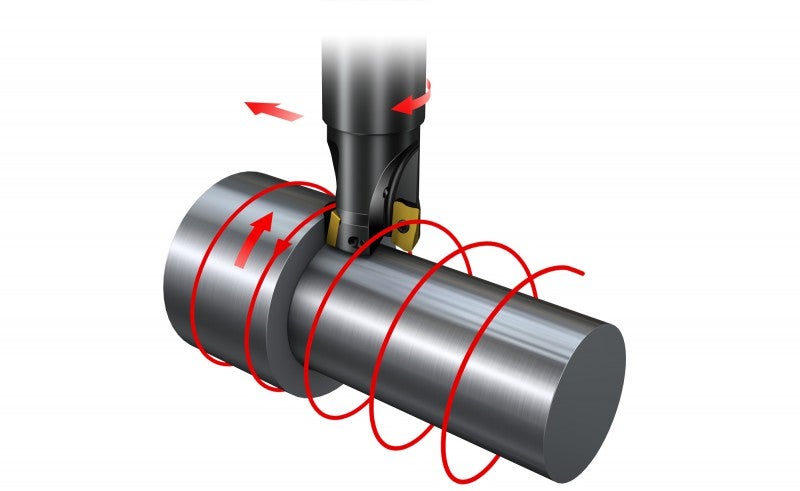

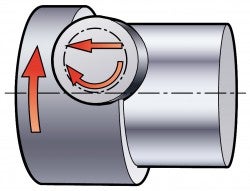

ターンミリングはワークがその中心点の周りを回転している際の湾曲表面のフライス加工と定義されています。

偏心形状や従来のフライス加工あるいは旋削加工方法により作成されるのとは大幅に異なる形状の加工には、よくターンミリング加工が用いられます。この加工方法は、優れた切りくず処理能力で高い切りくず排出を実現します。

- ワークの回転中にフライスカッターを径方向に送ることによってのみ円筒形の表面を作ることができます

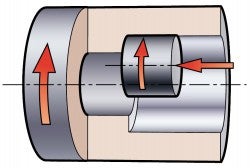

- カッターを2方向に同時に動かすことにより、シャフト上のカムのような偏心表面を作ることができます

- 2軸以上の方向にカッターを動かすにはランピング機能がある工具が必要になります

- 円錐形に加工するには、5軸が必要です

- タービンブレードのような複雑な形状のターンミリングには、5(または4)軸で同時に動かすことが必要になります。つまり、ワーク用に2または3軸、工具用に1または2軸が必要になります

- 2軸以上でカッターを送り、同時に加工物を回転させることで、タービンブレードのような部品を作ることができます

ターンミリング加工の選択

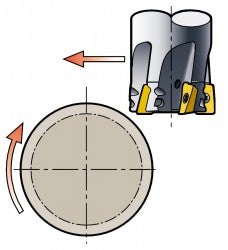

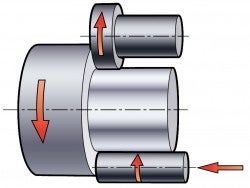

端面ターンミリング – 4/5軸

外径加工の主な方法。

+ 短い工具エクステンション

+ 小さめの工具径/低トルク

+ 外径/細物部品

+ 倣い加工

− 自然な円筒形表面ではないワーク

− 内径加工

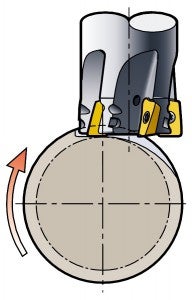

外周ターンミリング – 3/4軸

ヘリカル加工と同じコンセプトですが、ターンミリングで加工物が回転します。

主に内径用に使用。

+ 内径加工

+ 円筒面

+ 狭い溝

+ スレッドミリング

+ 真円度

− 倣い加工

− 大径/高トルク

− 長い突き出し量

ターンミリングの適用方法

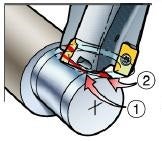

カッター位置 - 四角チップ/ワイパー

カッター位置

切削幅

1 = 一発目

2 = 二発目

端面ターンミリングでは、1つのワイパーチップで加工物の円筒部分を作るためにカッターと加工表面をまっすぐに接触させます。

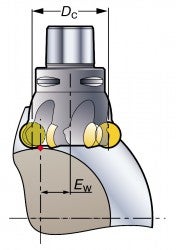

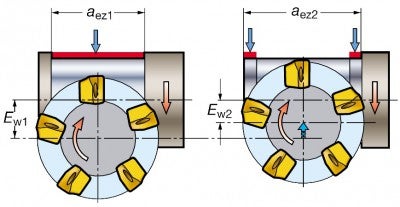

フライス加工された表面は凸面であるため、ワイパーランドは中高でなくフラットにする必要があります。カッターの全幅をカバーするために、工具は少なくとも2回オフセットする必要があります。まずワークの最初回転でEw1に、その後にEw2に移動して2回目の切削を行います。

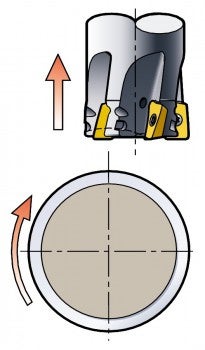

カッター位置 - 丸チップ/ワイパーなし

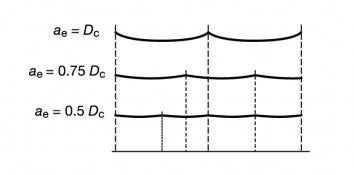

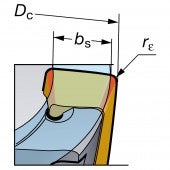

ターンミリング加工で加工表面を出来る限り平坦にするには、切削幅、ae、の小径カッター、有効カッター径、DC、の40%以下で切削するのが最適です。

しかし、最良の生産性を得るためにaeを大きくする必要があります。これは、

- カッター径を大きくすることで得られます。

- 径方向切込みとDC (有効カッター径) との比 – ae/DC

許容先端高さを得るには、カッターを中心からオフセットさせる必要があります。オフセット量はaeに依ります。この値はそれぞれのae/DCから算出することができます。

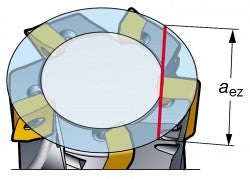

オフセットと切削幅

ワイパー幅

切削幅

カッター径より幅が広い表面をフライス加工する際は、初期位置で維持された状態から、カッターを必要な長さまで軸方向に移動させる必要があります。ただし、1回転当たりaez1の80%以内いなの長さとします。90°のショルダーが必要な場合は、カッターを2番目の位置、Ew2に移動する必要があります。

送りの原則

ターンミリング加工中は、フライス工具は径方向でワークに送ること。ワークの回転速度はチップの推奨刃当たり送りに合わせます。カッターを軸方向に戻します。