ダウンカット対アップカット

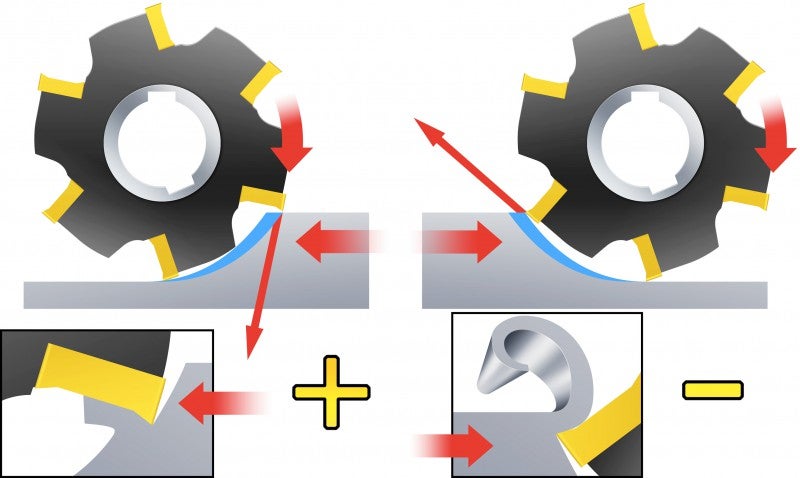

フライス工具の刃先は切込みのたびに衝撃負荷にさらされます。良質な加工を実現するには、切込みと抜け際の両方で、刃先と被削材の接触に注意してください。フライス加工では、ワークはカッターの回転方向または反対方向へ送られます。ダウンカットまたはアップカットを使用する場合、切削の開始と終了にこれが影響します。

フライス加工におけるゴールデンルール – 厚くから薄く

フライス加工では、切りくずがどう形成されるかを常に確認する必要があります。切りくずを形成するのはカッター位置です。安定したフライス加工プロセスを実現するために、常に入り際では厚い切りくずを、抜け際では薄い切りくずを目指す必要があります。

フライス加工におけるゴールデンルール – 厚くから薄くのルールに従って、抜け際ではできる限り薄い切りくずにします。

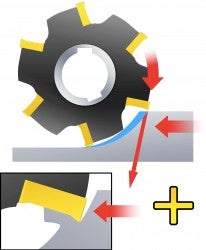

ダウンカット

ダウンカットでは、切削工具は回転方向に送られます。工作機械、治具、ワークに問題がなければ、ダウンカットが常に推奨される方法です。

ダウンカットでは、切削開始から切りくず厚さが薄くなり、切削の終点に向けて徐々にゼロになります。これがカッター食いつき前の加工面に対する切れ刃のこすれやバニシング作用を回避します。

カッター食いつき時の、厚い切りくず厚さが有効に働き、切削抵抗は加工物がカッターに引き込まれる方向に働き、チップは切削を続けます。

しかしながら、カッターがワークに引き込まれる傾向があるため、機械にテーブル送りの遊び、バックラッシュをなくす機能がない場合に推奨されます。工具がワークに引き込まれる場合は、意図せず送りが上がっています。これは切りくずが過度に熱くなり切れ刃の破損を引き起こします。そのような場合はアップカットの使用を検討してください。

アップカット

アップカット(従来のフライス加工)では、切削工具の送り方向は、回転方向の反対です。

切りくず厚さはゼロから始まり、切削の終わりに向けて増していきます。刃先はその抵抗に逆らって切削を強いられるため、摩耗を伴ったこすりやバニシング作用が生じて高温となり、たいていの場合先行するチップにより加工硬化が発生します。これらの全てが工具寿命を短くします。

厚い切りくずと抜け際での高温は、工具寿命を短くする高い引張応力を引き起こし、刃先の欠損が早まる結果になることがよくあります。これはまた、切りくずが刃先に付着あるいは溶着する原因となり、その切りくずは次の切削開始時に刃先に絡むか、または瞬時に切れ刃が剥離する原因になります。

切削抵抗があると、カッターとワークがお互いを押しやる傾向があります。径方向の切削抵抗はワークをテーブルから持ち上げる傾向があります。

加工削り代の変動が大きい場合は、アップカットが有利です。セラミックチップはワークに食いつく際の衝撃を受けやすいため、耐熱合金の加工でセラミックチップを使用する場合も、アップカットの使用が推奨されます。

加工物の治具

工具の送り方向は、加工物の治具にさまざまな要件を求めてきます。アップカット中はリフト力に対抗する必要があります。ダウンカット中は引張力に対抗する必要があります。