フライス加工面の生成

フライス加工面は、どの種類の工具を使用しているか、およびどのプロセスに沿っているかによって、軸方向、径方向または段差付きで生成することができます。

軸方向に生成された加工面

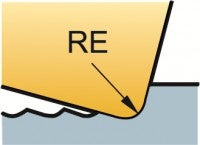

生成された加工面品質は、チップの底の形状を再現します。コーナR (RE) の付いたチップは段差を生成します。段差のサイズはRと送りによって変わります。

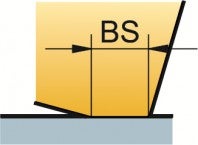

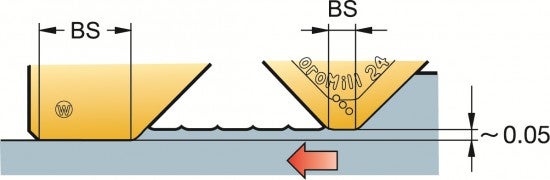

平行ランド (BS) のあるチップは、平面を作ることができます。カッターの軸方向の公差と振れによって、一番下の位置のチップがフライス加工の加工面品質を生み出します。

コーナR (RE)

平行ランド (BS)

フライス加工で最良の加工面品質を生み出すには、回転当たり送り (fn = fz x zn) が確実にBSの80%以下であることが大切です。

カッター径、刃数および回転当たり送りが大きくなるに従って(およびエクストラクロスピッチカッターでは)、大きなBSが必要になります。回転当たり送りがこのランドの幅を超えるとすぐに、カッターの軸方向の振れが加工面品質に影響します。

フライス加工で最良の加工面品質を得るには、

- ワイパーチップまたはBS付きフライス加工チップを少なくとも送り (fz) の25%以上で使用する

- 鏡面仕上げ用にはサーメットチップを使用する

- 溶着を差来るために切削油を使用する

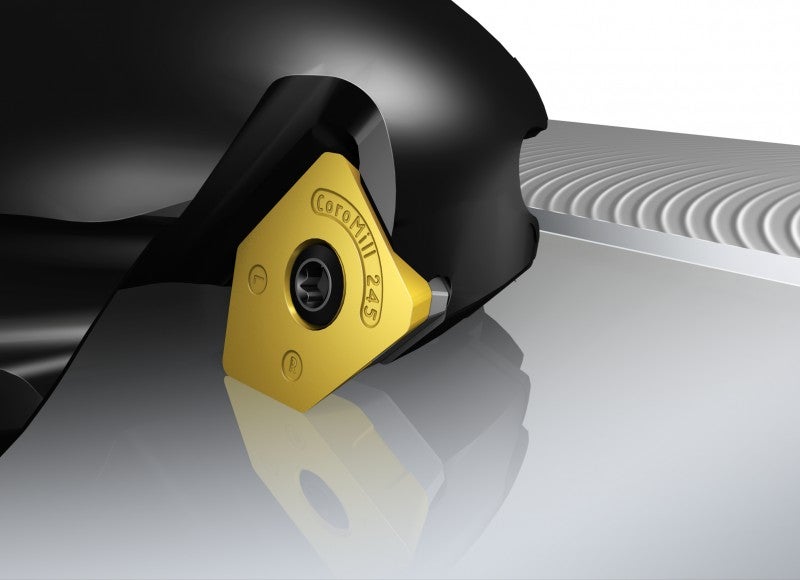

ワイパーチップ

ワイパーまたは長い平行ランドは、大径での仕上げが可能です。ワイパーは標準チップの下にセットされていて、このチップが加工面を生成します。最大送り (fn) はBSの80%を超えないこと。

丸チップ

丸チップまたはコーナRの大きいチップは非常に高生産性ですが、高品質の加工面が生成されません。カッター径がおおきければ大きいほど、加工面品質は悪くなります。

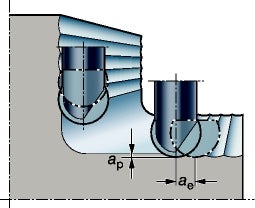

径方向に生成された加工面

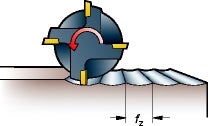

エンドミル、肩削りカッターまたはサイドカッターおよび正面フライスカッターを使用すると、径方向に加工面が生成されます。径方向に生成された加工面に対しては、形状を生成するのは工具の側面です。

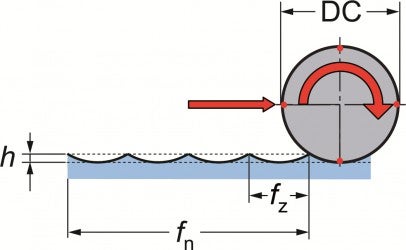

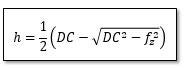

段差の幅が刃当たり送り (fz) と等しい箇所にそれぞれの刃が段差 (h) を作ります。段差の深さは、カッター径と送り (fz) の関係で決まります。生成された段差の理論的なサイズは最小です。

段差面の生成

ボールエンドミルを使用すると、段差面が生成されます。