Vibrationen beim Fräsen vermeiden

Vibrationen beim Fräsen treten aufgrund von Einschränkungen des Zerspanungswerkzeugs,des Werkzeughalters, der Maschine, des Werkstücks oder der Spannvorrichtung auf. Um Vibrationen zu reduzieren, sind einige Strategien zu beachten.

Das Zerspanungswerkzeug

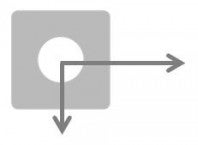

- Bei einem Fräser mit einem Einstellwinkel kr von 90° dominieren radiale Kräfte. Dadurch wird der Fräser bei großen Werkzeugüberhängen abgelenkt; andererseits sind geringe axiale Kräfte beim Fräsen dünnwandiger/vibrationsanfälliger Werkstücke von Vorteil

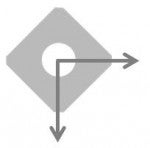

- Fräser mit einem Einstellwinkel kr von 45° erzeugen ungefähr gleich große axiale und radiale Kräfte

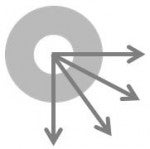

- Fräser mit runden Wendeschneidplatten lenken den größten Teil der Kräfte in Richtung der Spindel, vor allem bei geringen Schnitttiefen. Auch Fräser mit einem Einstellwinkel kr von 10° lenken die Kräfte in erster Linie in die Spindel, wodurch Vibrationen aufgrund größerer Werkzeugüberhänge reduziert werden.

- Beim Planfräsen muss die Richtung der Schnittkräfte berücksichtigt werden:

- Den für die Anwendung kleinstmöglichen Durchmesser wählen

- DC sollte 20-50% größer sein als ae

- Fräser mit weiter Teilung oder Differentialteilung wählen

- Ein leichter Fräser bietet Vorteile, z. B. ein Fräser mit Aluminium-Fräskörper

Bei dünnwandigen, instabilen Werkstücken einen großen Einstellwinkel wählen = geringe axiale Schnittkraft.

Bei langen Werkzeugüberhängen einen kleinen Einstellwinkel wählen = hohe axiale Schnittkraft.

Der Werkzeughalter

Mit Hilfe des modularen Coromant Capto® Systems können Werkzeuge einer gewünschten Länge zusammengestellt werden, die hohe Stabilität und maximale Rundlaufgenauigkeit bieten.

- Werkzeugkombination so kurz und stabil wie möglich halten

- Größtmögliche/n Größe/Durchmesser des Adapters wählen.

- Coromant Capto Adapter mit Fräsern mit Übermaß wählen, um die Verwendung einer Reduzierung zu vermeiden

- Für kleine Fräser, wenn möglich, konische Adapter wählen

- In Anwendungen, bei denen der letzte Arbeitsgang tief im Werkstück erfolgt, zu einem vorab festgelegten Zeitpunkt auf ein längeres Werkzeug wechseln. Schnittdaten der jeweiligen Werkzeuglänge anpassen

- Für Spindeldrehzahlen über 20 000 U/min, gewuchtete Zerspanungswerkzeuge und Werkzeughalter wählen

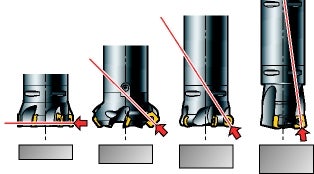

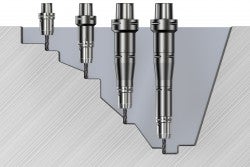

Übermaßfräser

Stets den kürzesten Werkzeugüberhang wählen.

Länge sukzessiv vergrößern.

Schwingungsgedämpfte Silent Tools Fräser

Bei Überhängen von mehr als 4 X D können Schwingungen auftreten. Schwingungsgedämpfte Fräser können die Produktivität drastisch erhöhen.

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Die Schneidkante

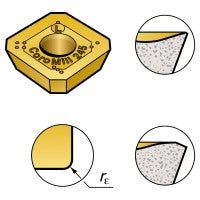

Zur Minimierung der Schnittkraft:

- Leicht schneidende Geometrie (-L) mit einer scharfen Schneidkante und dünn beschichteten Sorte wählen

- Einsatz von Wendeschneidplatten mit kleinem Eckenradius und kleiner Planfase

In manchen Fällen kann eine stärkere Dämpfung die Vibrationsneigung mindern. Negativere Wendeschneidplattengeometrie und leicht abgenutzte Schneidkante wählen.

Schnittdaten- und Werkzeugprogrammierung

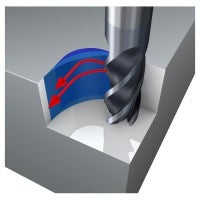

- Den Fräser in Relation zur Oberfläche, die bearbeitet werden soll, stets außermittig positionieren

- Bei Walzenstirn- oder Schaftfräsern mit einem Einstellwinkel von kr 90° ein geringes radiales Eingriffsverhältnis wählen: max. ae= 25% DC und hohe axiale Schnitttiefe: max. ap = 100% De

- Beim Planfräsen eine geringe Schnitttiefe ap und einen hohen Vorschub fz, runde Wendeschneidplatten oder Hochvorschubfräser mit kleinen Einstellwinkeln wählen

- Vibrationen in Ecken vermeiden durch das Programmieren eines großen Werkzeugwegradius, siehe Abschnitt Fräsen in den Ecken

- Wird die Spandicke zu gering, reibt die Schneidkante mehr, als dass sie schneidet, was Vibrationen hervorruft. In diesen Fällen sollte der Vorschub pro Zahn erhöht werden

Die Maschine

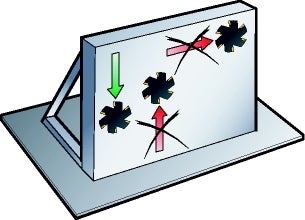

Der Zustand der Maschine kann einen großen Einfluss auf die Vibrationsneigung haben. Übermäßiger Verschleiß an den Spindellagern oder dem Vorschubmechanismus resultiert in schlechten Bearbeitungsbedingungen. Bearbeitungsstrategie und Richtung der Schnittkräfte so wählen, dass die Stabilität der Maschine voll ausgeschöpft wird.

Jede Maschinenspindel weist bestimmte Bereiche auf, die besonders vibrationsanfällig sind. Die Bereiche stabiler Zerspanung werden als Stabilitätsspitzen beschrieben und nehmen mit Zunahme der Drehzahl zu. Eine relativ geringe Steigerung der Drehzahl um nur 50 U/min kann einen instabilen, vibrationsanfälligen Zerspanungsprozess stabilisieren.

Werkstück und Werkstück-Spannvorrichtung

Beim Fräsen von Werkstücken mit dünner Wand/Basis bzw. bei schwacher Spannvorrichtung ist Folgendes zu beachten:

- Die Spannvorrichtung sollte sich nahe am Maschinentisch befinden

- Werkzeugweg und Vorschubrichtung in Richtung der stabilsten Stelle der Maschine/Spannvorrichtung lenken, um die stabilsten Zerspanungsbedingungen zu erzielen

- Bearbeitungen in Richtungen vermeiden, in denen das Werkzeug weniger Stabilität aufweist

- Gegenlauffräsen kann Vibrationstendenzen reduzieren, wenn die Aufspannung oder das Werkstück in einer bestimmten Richtung instabil ist

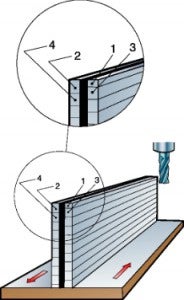

Bei instabiler Aufspannung eine Vorschubrichtung

in den Maschinentisch wählen

Beachten Sie, dass der erste Schritt

in halber Tiefe des zweiten, dritten, usw. erfolgen sollte.

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right