Nutenfräsen

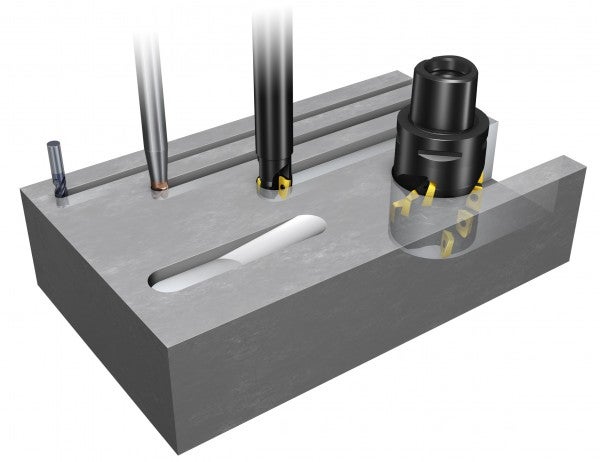

Nutenfräsen ist eine Operation, bei der das Scheiben- und Planfräsen häufig dem Schaftfräsen vorgezogen wird.

- Nuten können lang oder kurz, geschlossen oder offen, gerade oder nicht gerade, tief oder flach, breit oder schmal sein

- Die Wahl des Werkzeugs wird von der Breite, der Tiefe und bis zu einem gewissen Grad auch von der Länge der Nut bestimmt

- Der vorhandene Maschinentyp und die Häufigkeit der Anwendung bestimmen, ob ein Schaftfräser, Walzenstirnfräser oder Scheibenfräser zum Einsatz kommt

- Scheiben- und Planfräser bieten die beste Methode zum Fräsen mehrerer langer, tiefer Nuten, insbesondere beim Einsatz von Horizontal-Fräsmaschinen. Mit der zunehmenden Anzahl vertikaler Fräsmaschinen und Bearbeitungszentren werden jedoch auch häufig Schaft- und Walzenstirnfräser für eine Vielfalt von Nutenfräsbearbeitungen eingesetzt.

Vergleich von Fräskonzepten

Scheibenfräsen

+ Offene Nuten

+ Tiefe Nuten

+ Verstellbare Breite/Toleranzen

+ Satzfräsen

+ Abtrennen

+ Breiter Produktbereich für verschiedene Breiten/Tiefen

– Geschlossene Nuten

– Nur lineares Nutenfräsen

– Spanabfuhr

Schaftfräsen

+ Geschlossene Nuten

+ Flache Nuten

+ Nicht-lineare Nuten

+ Vielseitigkeit (zusätzliche Methoden):

- Trochoid-Nutenfräsen für verschiedene Werkstoffe (harter Stahl, HRSA, etc.)

- Tauchfräsen als Problemlöser für große Werkzeugüberhänge

- Zusätzliche Vorschlicht-/Schlichtbearbeitungen können leicht integriert werden

- Ein Schaftfräser kann außer zum Nutenfräsen auch für andere Anwendungen eingesetzt werden

– Tiefe Nuten

– Hohe Schnittkräfte

– Vibrationsanfällig bei Ablenkung

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Scheibenfräsen

Scheibenfräser können lange, tiefe und offene Nuten auf effiziente Weise herstellen und bieten die beste Stabilität und Produktivität für diese Art Fräsbearbeitung. Sie können auch zum Satzfräsen montiert werden und so gleichzeitig mehrere Nuten auf gleicher Ebene an einem Bauteil herstellen.

Korrekte Anwendung

- Größe, Teilung und Position des Fräsers so wählen, dass mindestens ein Zahn stets in den Schnitt eingreift

- Spandicke überprüfen, um optimalen Vorschub pro Zahn zu erzielen

- Bei anspruchsvollen Fräsbearbeitungen die Leistungs- und Drehmomentanforderungen überprüfen. Stabile Werkzeugaufnahme und Auskraglänge sind sehr wichtig bei einseitiger Aufnahme

- Spannvorrichtung und Aufnahme müssen stabil sein, um den beim Gegenlauffräsen entstehenden Schnittkräften standhalten zu können

Gleichlauffräsen:

- Erste Wahl Methode

- Stabilen Anschlag in Richtung der tangentialen Schnittkräfte verwenden, um zu verhindern, dass die Kräfte das Werkstück nach unten Richtung Tisch ziehen. Die Vorschubrichtung entspricht der Richtung der Schnittkräfte, daher ist auch die Steifigkeit und die Eliminierung von Spiel im Tischvorschub entscheidend, da der Fräser dazu neigt, sich nach oben zu bewegen.

Gegenlauffräsen:

- Alternative bei Anwendungen, bei denen Probleme auftreten aufgrund unzureichender Stabilität oder beim Bearbeiten außergewöhnlicher Werkstückstoffe

- Löst Probleme, die infolge schwacher Spannung oder Spanstau in tiefe Nuten auftreten

Schwungrad:

- Gute Ergänzung bei schwachen Aufspannungen und niedriger verfügbarer Leistung und Drehmoment

- Schwungrad so nah wie möglich am Werkzeug positionieren

- Eine stabile Werkstückspannung ist immer eine gute Investition

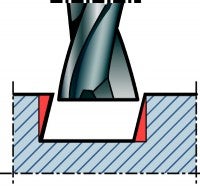

Fräsen offener Nuten mit Scheiben- und Planfräsern

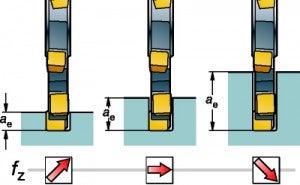

Berechnung des Vorschubs pro Zahn

Ein kritischer Faktor beim Peripherifräsen mit Scheiben- und Planfräsern ist, einen geeigneten Vorschub pro Zahn, fz zu ermitteln. Ungeeignete Werte können sich extrem nachteilig auswirken, weshalb es sich empfiehlt, bei der Berechnung besonders sorgfältig vorzugehen.

Zur Einhaltung der empfohlenen maximalen Spandicke ist der Vorschub pro Zahn, fz, bei tieferen Nuten zu verringern und bei flacheren zu erhöhen. Beim Vollnutfräsen mit Geometrie M30 sollte der Startwert für die max. Spandicke 0.12 mm (0.005 Zoll) betragen.

Hinweis: Da zwei Schneiden die volle Nutenbreite herstellen, basiert die Vorschubberechnung auf der Hälfte der Zähnezahl zn.

| ae / Dcap (%) | fz (mm/Zahn) | hex (mm) |

| 25 | 0.14 (0.006 Zoll) | 0.12 (0.005 Zoll) |

| 10 | 0.20 (0.008 Zoll) | 0.12 (0.005 Zoll) |

| 5 | 0.28 (0.011 Zoll) | 0.12 (0.005 Zoll) |

Schnitttiefe

Für tiefere Nuten ist ein spezieller Fräser erhältlich. Für die Bearbeitung tieferer Nuten sollte der Vorschub pro Zahn reduziert werden. Bei flachen Nuten den Vorschub erhöhen.

Hinweis: Die Nutentiefe kann durch den Durchmesser des Fräsdorns, die Deformationskraft der Mitnehmer und der Spankammerkapazität begrenzt werden.

Schwungrad – auf Horizontalmaschinen

Beim Scheibenfräsen sind nur wenige Zähne gleichzeitig im Eingriff, weshalb starke Drehvibrationen aufgrund der Schnittunterbrechungen entstehen können. Dadurch wird das Bearbeitungsergebnis und die Produktivität beeinträchtigt.

- Der Einsatz eines Schwungrades ist oft eine gute Lösung zur Minimierung dieser Vibrationen. Durch unzureichende Leistung, Stabilität oder zu geringem Drehmoment der Maschine entstehende Probleme können ebenfalls durch den fachmännischen Einsatz von Schwungrädern gelöst werden.

- Bei einer kleinen Maschine mit geringer Leistung besteht eher die Notwendigkeit für ein Schwungrad, als bei einer größeren, stabileren Maschine mit hoher Leistung.

- Das Schwungrad ist so nah wie möglich am Werkzeug zu positionieren.

- Die ruhigere Bearbeitung, die sich durch den Einsatz eines Schwungrads ergibt, führt zur Reduzierung der Lautstärke und der Vibrationen sowie zu einer längeren Standzeit.

- Zusätzlich zum Gegenlauffräsen kann ein Schwungrad auf dem Fräsdorn installiert werden.

- Für eine noch höhere Stabilität beim Scheibenfräsen sollte das für die jeweilige Anwendung größtmögliche Schwungrad eingebaut werden.

- Die beste Art der Anfertigung eines Schwungrads ist, einige runde Scheiben aus legiertem Kohlenstoffstahl mit einer Zentrierbohrung und Nut dem Fräser anzupassen.

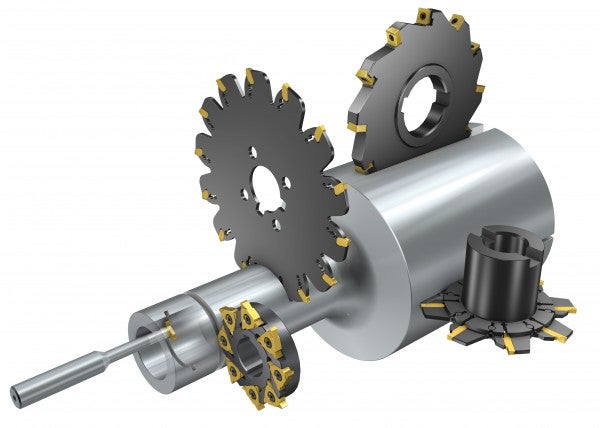

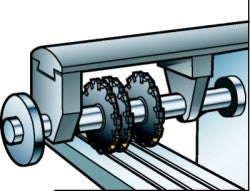

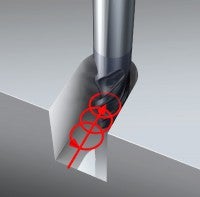

Satzfräsen mit versetzt montierten Fräsern

Fräser, die über Aufnahmen mit zwei Keilnuten verfügen, können versetzt angeordnet werden, um gleichzeitig mehrere Nuten an einem Werkstück herzustellen. Zur Vermeidung von Vibrationen empfiehlt es sich, die Fräser um eine halbe Teilung zueinander zu versetzen. So wird auch der Bedarf an Schwungrädern reduziert.

Fräsen tiefer und flacher Nuten

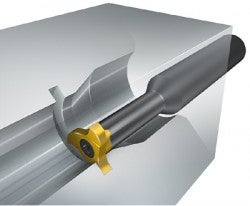

Vielseitige Fräser sind mit mehrschneidige Wendeschneidplatten in passenden Formen für die gängigsten schmalen Nuten ausgelegt. Die häufigsten Anwendungen sind das Fräsen von Innennuten für Sicherungsringe, von kleinen geraden Nuten oder Außenringnuten, besonders an Werkstücken, die nicht rotieren können.

Innennutendrehen

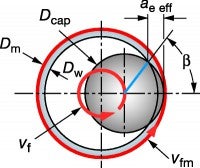

- Beim Zirkularfräsen ist ein sanfter Eintritt in das Werkstück zu programmieren.

- Das Verhältnis zwischen Fräserdurchmesser und Bohrungsdurchmesser, Dc/Dw, muss berücksichtigt werden. Je kleiner das Verhältnis, desto größer der Eingriff.

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Nutenfräsen mit Schaftfräsern

Schaftfräsen wird bei kürzeren, flacheren Nuten angewandt, besonders beim Fräsen geschlossener Nuten und Taschen und Keilnuten. Schaftfräser sind die einzigen Werkzeuge, die für geschlossene Nuten verwendet werden können, die:

- gerade, gebogen oder schräg sind

- breiter als der Werkzeugdurchmesser sind und spezielle Taschen haben

Für anspruchsvollere Nutbearbeitungen werden häufig Walzenstirnfräser eingesetzt.

Wahl der Werkzeuge

Schaftfräser und Walzenstirnfräser

|  |  |  | |

| Vollhartmetall-Schaftfräser | Eck-, Plan-, Schaftfräser | Walzenstirnfräser | Schaftfräser mit austauschbarem Fräskopf | |

| Maschine/Spindelgröße | ISO 30, 40, 50 | ISO 40, 50 | ISO 40, 50 | ISO 30,40, 50 |

| Stabilitätsanforderungen | Hoch | Mittel | Hoch | Gering |

| Schruppen | Sehr gut | Gut | Sehr gut | Akzeptabel |

| Schlichten | Sehr gut | Gut | Akzeptabel | Sehr gut |

| Schnitttiefe ap | Groß | Mittel | Groß | Klein |

| Vielseitigkeit | Sehr gut | Gut | Akzeptabel | Sehr gut |

| Produktivität | Sehr gut | Gut | Sehr gut | Gut |

Korrekte Anwendung

- Leicht schneidende Schaftfräser mit langer, zuverlässiger Standzeit in Hochleistungs-Spannfuttern verwenden

- Abstand vom Werkzeugfutter zur Schneidkante minimieren, um den kürzesten Überhang zu erzielen

- Für eine zufriedenstellende Spandicke Vorschub/Schneidkante berücksichtigen. Fräser mit weiter Teilung wählen, um die Bildung dünner Späne und daraus resultierende Vibrationen, Gratbildung und geringe Oberflächengüte zu verhindern

- Größtmögliche Werkzeugaufnahme wählen, um bestes Durchmesser-Längen-Verhältnis für eine optimale Stabilität zu erzielen

- Gleichlauffräsen so häufig wie möglich anwenden, um günstigste Schneidwirkung zu erzielen

- Spanabfuhr aus Nut sicherstellen. Druckluft einsetzen, um Spanstau zu vermeiden

- Coromant Capto Kupplung für beste Stabilität und Unterstützung an der Spindel verwenden

Nutenfräsen mit Schaftfräsern

Die Fertigung einer Nut, auch als Vollnutenfräsen bezeichnet, stellt drei Anforderungsprofile:

- Beidseitig geschlossene Nuten sind Taschen, deren Bearbeitung Schaftfräser erfordern, die in axiale Richtung arbeiten können.

- Vollnutfräsen mit einem Schaftfräser ist eine anspruchsvolle Anwendung. Die axiale Schnitttiefe sollte in der Regel auf ungefähr 70% der Schneidkantenlänge reduziert werden. Bei Bestimmung der besten Methode für die Bearbeitung sollten zudem die Maschinenstabilität und Spanabfuhr berücksichtigt werden.

- Schaftfräser reagieren empfindlich auf Schnittkräfte. Ablenkung und Vibrationen können besonders bei hohen Zerspanungsraten und langen Überhängen einschränkend wirken.

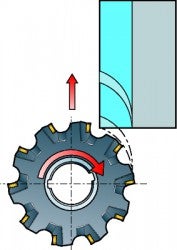

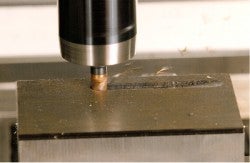

Keilnutenfräsen

Für diese Anwendung können, neben den allgemeinen Empfehlungen zum Fräsen von geraden Flächen und Nutenfräsen, zusätzliche Bearbeitungstipps gegeben werden. Durch die Schnittkraftrichtung und die Auslenkung des Werkzeuges hat eine, in einem Arbeitsgang gefräste Nut, keine perfekt winkelige Form. Die höchste Genauigkeit und Produktivität wird erzielt, wenn zur Bearbeitung ein Untermaßfräser eingesetzt wird und die Zerspanung in zwei Schritten erfolgt:

- Keilnutenfräsen – Vollnutschruppen

- Umfangsfräsen – Schlichten der gesamten Nut. Gegenlauffräsen zur Erstellung einer echten 90°-Ecke anwenden.

Die radiale Schnitttiefe sollte bei der Fertigbearbeitung gering gehalten werden, um eine Ablenkung des Fräsers zu vermeiden, die eine der Hauptursachen dafür ist, dass keine echte 90°-Ecke bzw. nur eine geringe Oberflächengüte erzeugt wird.

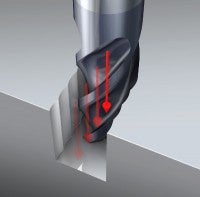

Keilnutenfräsen in zwei Schritten

Methoden zur Herstellung einer geschlossenen Nut oder Tasche in einem Rohling aus Vollmaterial

In Vorbereitung einer langen schmalen Nut ist das linerare Schrägeintauchen (Rampen) nach dem Bohren eine der häufigsten Methoden zur Öffnung einer Tasche.

Für flache Nuten kann auch Bohrfräsen mit Vorschubunterbrechung eine Alternative sein. Für das Fräsen breiterer Nuten und Taschen wird Schrägeintauchen empfohlen.

Vergleich von drei Methoden

Konventionelles Nutenfräsen

+ Einsatz konventioneller 3-Achs-Maschinen möglich

+ Hohe Zerspanungsraten bei stabilen Bedingungen

+ Einfache Programmierung

+ Breite Werkzeugauswahl

– Hohe radiale Schnittkräfte

– Vibrationsanfällig

– Tiefe Nuten erfordern wiederholte Durchgänge

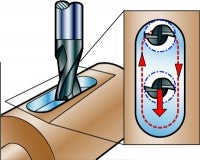

Trochoidfräsen

+ Geringe radiale Schnittkräfte - weniger vibrationsanfällig

+ Minimale Ablenkung beim Fräsen tiefer Nuten

+ Eine produktive Methode für:

- Die Bearbeitung harter Stähle und HRSA (ISO H und S)

- Vibrationsanfällige Anwendungen

+ Der Fräsdurchmesser sollte max 70% der Nutbreite betragen

+ Gute Spanabfuhr

+ Geringe Wärmeerzeugung

– Zusätzliche Programmierung erforderlich

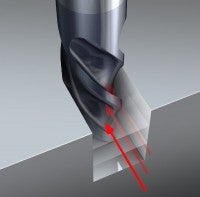

Tauchfräsen

+ Ein Problemlöser bei vibrationsanfälligen Anwendungen:

- bei langen Werkzeugüberhängen

- beim Fräsen tiefer Nuten

- mit schwachen Maschinen oder Aufspannungen

– Geringe Produktivität bei instabilen Bedingungen

– Erfordert eine Restmaterialbearbeitung/Fertigbearbeitung

– Schaftfräsen kann die Spanabfuhr beeinträchtigen

– Begrenzte Werkzeugauswahl

Grobes Nutenfräsen mit Walzenstirnfräsern

- Fräser mit hoher Zerspanungsleistung werden im Regelfall zur Schruppbearbeitung eingesetzt

- Nuten mit identischen maximalen Tiefen und Durchmessern können mit kürzeren Ausführungen in stabilen und leistungsstarken Fräsmaschinen gefertigt werden

- Stabile ISO 50 Spindeln wählen, denn so können die Fräser eher die beachtlichen radialen Schnittkräfte bewältigen

- Leistungs- und Drehmomentanforderungen überprüfen. Eine zu geringe Leistungs- und Drehmomentkapazität kann sich in vielen Fällen limitierend auf das Bearbeitungsergebnis auswirken

- Optimale Teilung für jede Bearbeitungsart wählen

Längere Ausführungen sind primär

für das Eckfräsen vorgesehen.

| Teilung | L  | M  | H  |

| Anwendungsbereich | Lange Aufspannung | Universal | Kurze Aufspannung |

| Eckfräsen | Große ap/ae | Mittlere ap/ae | Kleine ap/ae |

| Nutenfräsen | Kleine ap/ae | Begrenzt | __ |

| vc Fuß/min |  |  |  |

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right