Fräsen in unterschiedlichen Werkstoffen

Fräsen von Stahl

Die Zerspanbarkeit von Stählen hängt von den Legierungsanteilen, der Wärmebehandlung und dem Herstellungsprozess (geschmiedet, gewalzt, gegossen usw.) ab.

In weichen Stählen mit niedrigem Kohlenstoffgehalt sind Aufbauschneidenbildung und Gratbildung am Werkstück die größten Probleme. In härteren Stählen gewinnt die Positionierung des Fräsers an Bedeutung, um Schneidenausbrüche zu vermeiden.

Empfehlungen

Empfehlungen zum Fräsen von Stahl, wie die Positionierung des Fräsers zur Vermeidung einer großen Spandicke beim Austritt und stets ohne Kühlschmierstoffzufuhr zu arbeiten, sollten vor allem beim Schruppen befolgt werden.

Mehr Informationen über Stähle

Fräsen von rostfreiem Stahl

Rostfreie Stähle können in die Kategorien ferritisch/martensitisch, austenitisch und Duplex (austenitisch/ferritisch) unterteilt werden, wobei jede der Kategorien ihre eigenen Empfehlungen zum Fräsen haben.

Fräsen von ferritisch/martensitischem rostfreien Stahl

Werkstoffklassifizierung: P5.x

Die Zerspanbarkeit ferritischer und geglühter martensitischer rostfreier Stähle ist vergleichbar mit denen niedrig legierter Stähle. Daher gelten die allgemeinen Bearbeitungsempfehlungen für das Fräsen von Stahl.

Martensitische rostfreie Stähle haben eine höhere Kaltverfestigung und generieren sehr hohe Schnittkräfte beim Eintritt in den Schnitt. Richtige Bearbeitungsstrategie und Roll-in-Methode für beste Ergebnisse wählen und die Schnittgeschwindigkeit, vc, steigern, um den Verfestigungseffekt zu minimieren. Höhere Schnittgeschwindigkeit und eine zähere Sorte mit verstärkten Schneiden bieten höhere Sicherheit.

Fräsen von austenitisch-rostfreiem und rostfreiem Duplex-Stahl

Werkstoffklassifizierung: M1.x, M2.x und M3.x

Die dominierenden Verschleißarten beim Fräsen austenitisch-rostfreier Stähle und rostfreier Duplex-Stähle: Ausbrüche an den Schneidkanten aufgrund von Kammrissen, Kerbverschleiß und Aufbauschneidenbildung/Aufschweißen. Problemschwerpunkte beim Werkstück sind Gratbildung und Oberflächengüte.

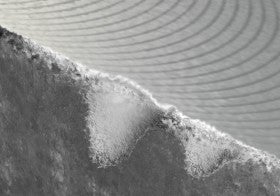

Kammrisse

Schneidenausbrüche

Gratbildung und schlechte Oberflächengüte

Empfehlungen zum Schruppen

- Zur Vermeidung von Aufbauschneidenbildung hohe Schnittgeschwindigkeiten (vc = 150–250 m/min (492–820 Fuß/min)) wählen

- Beim Schruppen stets ohne Kühlschmierstoff arbeiten, um Probleme mit Kammrissen zu minimieren

Empfehlungen zum Schlichten

- Beim Schlichten ist in manchen Fällen der Einsatz von Kühlschmierstoff (vorzugsweise Kühlschmierstoffnebel oder Minimalmengenschmierung) erforderlich, um die Oberflächengüte zu verbessern. Beim Schlichtfräsen sind Kammrisse ein geringeres Problem, weil die erzeugte Wärme in der Schnittzone geringer ist.

- Mit einer Cermet-Sorte kann eine ausreichend hohe Oberflächengüte ohne Kühlschmierstoffzufuhr erzielt werden.

- Ein zu geringer Vorschub fz kann einen stärkeren Wendeschneidplattenverschleiß bewirken, da die Schneidkante im plastisch verformten Bereich schneidet.

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Fräsen von Gusseisen

Es gibt 5 Haupttypen von Gusswerkstoffen:

- Grauguss (GG)

- Kugelgraphitguss (GJS)

- Temperguss (GJMW)

- Kompaktgraphitguss (GJV)

- Bainitisches Gusseisen mit Kugelgraphit (ADI)

Grauguss

Werkstoffklassifizierung: K2.x

Die vorherrschenden Verschleißarten beim Fräsen von Grauguss sind abrasiver Freiflächenverschleiß und Kammrisse. Im Hinblick auf das Werkstück sind Ausbrüche auf der Fräseraustrittsseite und mangelnde Oberflächengüte die Hauptprobleme.

Typischer Plattenverschleiß

Ausbrüche am Werkstück

Empfehlungen zum Schruppen

- Beim Schruppen stets ohne Kühlschmierstoff arbeiten, um Probleme mit Kammrissen zu minimieren. Hartmetallwendeschneidplatten mit dicker Beschichtung wählen.

- Wenn Ausbrüche am Werkstück Probleme bereiten: Freiflächenverschleiß überprüfenVorschub fz reduzieren, um die Spandicke zu verringernPositive Geometrie verwendenVorzugsweise 65/60/45 Grad Fräser verwenden

- Muss Kühlschmierstoff zur Vermeidung von Staub oder ähnlichem verwendet werden, dann Sorten zum Nassfräsen wählen.

- Beschichtetes Hartmetall ist stets die erste Wahl, aber auch Keramik kann verwendet werden. Beachten Sie bitte, dass die Schnittgeschwindigkeit vc sehr hoch, d.h. mehr als 800–1000 m/min (2624–3281 Fuß/min) sein sollte. Gratbildung am Werkstück wirkt sich limitierend auf die Schnittgeschwindigkeit aus. Es empfiehlt sich, ohne Kühlschmierstoff zu arbeiten.

Empfehlungen zum Schlichten

- Für die Trockenbearbeitung sind Hartmetallwendeschneidplatten mit dünner Beschichtung oder alternativ unbeschichtete Hartmetallsorten einzusetzen.

- Zum Schlichten bei hohen Schnittgeschwindigkeiten können CBN-Sorten verwendet werden. Es empfiehlt sich, ohne Kühlschmierstoff zu arbeiten.

Kugelgraphitguss

Werkstoffklassifizierung: K3.x

Die Zerspanbarkeit von ferritischem und ferritisch/perlitischem Kugelgraphitguss ist der von niedrig legiertem Stahl sehr ähnlich. Daher sollten die für ISO P Werkstückstoffe geltenden Empfehlungen im Bezug auf die Wahl der Werkzeuge, Plattengeometrie und Sorten befolgt werden.

Perlitischer Kugelgraphitguss ist abrasiver, daher empfehlen sich ISO K Sorten.

Einsatz von PVD-beschichteten Sorten und Nassbearbeitung für beste Zerspanungsfähigkeit.

Gusseisen mit Vermiculargraphit (CGI)

Werkstoffklassifizierung: K4.x

Perlitischer Gehalt weniger als 90%

Diese Art von Gusseisen mit Vermiculargraphit, bei der ein perlitischer Gehalt von circa 80% üblich ist, wird am häufigsten bearbeitet. Typische Werkstücke sind Motorblöcke, Zylinderköpfe und Abgaskrümmer.

Als Fräser empfehlen sich die gleichen, wie für Grauguss; Zur Minimierung der Gratbildung am Werkstück sollten jedoch schärferer, positivere Plattengeometrien gewählt werden.

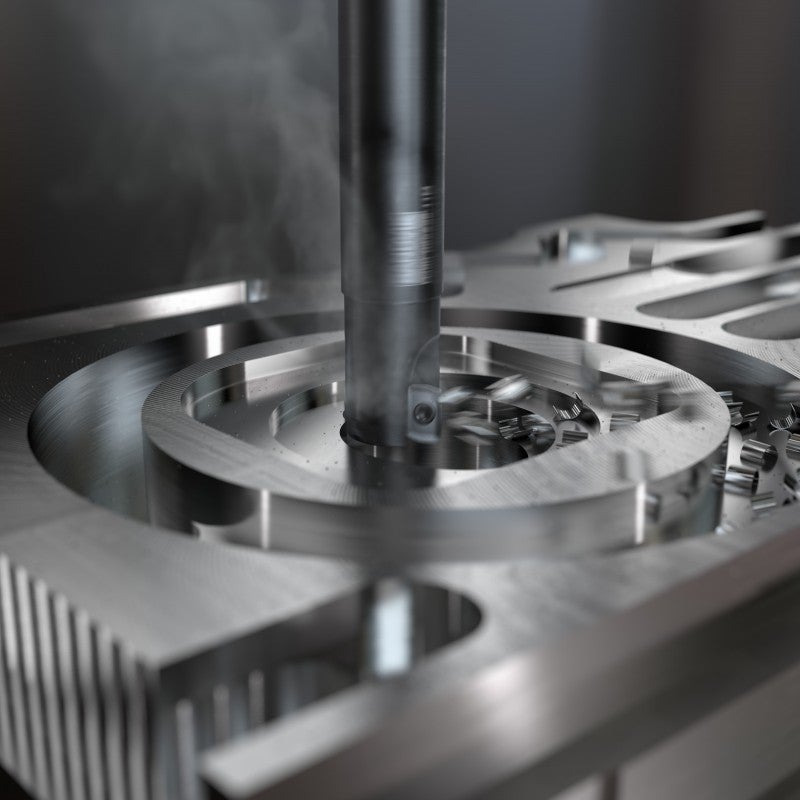

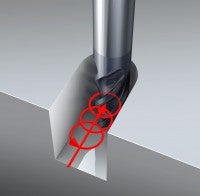

Zirkularfräsen kann eine sehr gute Alternative zur herkömmlichen Herstellung von Zylinderbohrungen in Gusseisen mit Vermiculargraphit sein.

Bainitisches Gusseisen mit Kugelgraphit (ADI)

Werkstoffklassifizierung: K5.x

Die Schruppbearbeitung wird normalerweise in nicht gehärtetem Werkstoff durchgeführt und kann mit einer Fräsbearbeitung von hoch legiertem Stahl verglichen werden.

Die Schlichtbearbeitung hingegen erfolgt im gehärteten, sehr abrasivem Werkstoff und kann mit dem Fräsen harter Stähle (ISO H) verglichen werden. Sorten mit hohem Widerstand gegen Abrasionsverschleiß sind vorzuziehen.

Im Vergleich zu Kugelgraphitguss ist die Standzeit bei bainitischem Gusseisen mit Kugelgraphit um circa 40% reduziert, die Schnittkräfte sind um circa 40% höher.

Mehr Informationen über Gusswerkstoffe

Fräsen von NE-Werkstoffen

NE-Werkstoffe umfassen nicht nur Aluminium, sonder auch magnesium-, kupfer- und zinkbasierte Legierungen. Die Zerspanbarkeit hängt primär vom Si-Gehalt ab. Hypoeutektische Legierungen mit einem Si-Gehalt unter 13% sind am häufigsten vertreten.

Aluminium mit Si-Gehalt unter 13%

Werkstoffklassifizierung: N1.1-3

Die vorherrschenden Verschleißarten sind Aufbauschneidenbildung/Aufschweißen, die Gratbildung und Probleme mit der Oberflächengüte nach sich ziehen. Eine gute Spanbildung und -abfuhr sind entscheidend für die Vermeidung von Kratzern auf der Werkstückoberfläche.

Empfehlungen

PKD-bestückte Wendeschneidplatte

- PKD-Wendeschneidplatten mit scharfer, polierter Schneidkante für guten Spanbruch und hoher Festigkeit gegenüber Aufbauschneidenbildung verwenden

- Positive Wendeschneidplattengeometrie mit scharfen Schneiden verwenden

- Im Gegensatz zu den meisten anderen Fräsbearbeitungen sollte bei Aluminium stets Kühlschmierstoff zur Vermeidung von Aufbauschneidenbildung und Verbesserung der Oberflächengüte zugeführt werden Si-Gehalt < 8%: Kühlschmierstoff mit einer Konzentration von 5% verwenden Si-Gehalt 8–12%: Kühlschmierstoff mit einer Konzentration von 10% verwendenSi-Gehalt >12%: Kühlschmierstoff mit einer Konzentration von 15% verwenden

- Eine höhere Schnittgeschwindigkeit verbessert im Normalfall die Leistung und wirkt sich dabei nicht negativ auf die Standzeit aus.

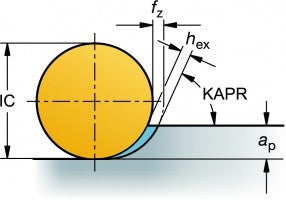

- Es empfiehlt sich eine Spandicke hex von 0.10–0.20 mm (0.0039–0.0079 Zoll). Zu geringe Werte können zur Gratbildung führen.

Hinweis: Stellen Sie sicher, dass die maximale U/min des Fräsers nicht überschritten wird.

- Aufgrund der hohen Tischvorschübe sollte zur Vermeidung von Maßungenauigkeiten eine Maschine mit Look-Ahead-Funktion eingesetzt werden.

- Die Standzeit wird stets durch Gratbildung am Werkstück bzw. die Oberflächengüte beschränkt. Den Wendeschneidplattenverschleiß als Kriterium für die Standzeit heranzuziehen ist problematisch.

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Fräsen von warmfesten Superlegierungen (HRSA)

Warmfeste Superlegierungen (HRSA) lassen sich in drei Werkstückstoffgruppen einteilen; Nickelbasis-, Eisenbasis- und Kobaltbasislegierungen. Titan kann in reiner Form oder als Legierung auftreten. Die Zerspanbarkeit von warmfesten Superlegierungen und Titan ist schlecht, vor allem im gealterten Zustand, weshalb die an die Zerspanungswerkzeuge gestellten Anforderungen besonders hoch sind.

HRSA und Titanlegierungen

Für die Fräsbearbeitung von warmfesten Superlegierungen und Titan ist eine Maschine erforderlich, die hohe Stabilität und Leistung bei niedrigen Drehzahlen bietet. Kerbverschleiß und Schneidkantenausbrüche sind die gängigsten Verschleißarten. Die starke Wärmeentwicklung limitiert die Schnittgeschwindigkeit.

Empfehlungen

Fräser mit runden Wendeschneidplatten verwenden, um Kerbverschleiß zu minimieren

- Wann immer möglich, Fräser mit runden Wendeschneidplatten verwenden, um die Reduzierung der Spandicke zu verstärken

- Für Schnitttiefen unter 5 mm (0.197 Zoll) sollte der Einstellwinkel weniger als 45° betragen. In der Praxis empfiehlt sich eine runde Wendeschneidplatte mit positivem Spanwinkel.

- Die axiale und radiale Präzision des Fräsers ist entscheidend, um eine konstante Belastung der Schneiden und eine sanfte Schneidwirkung zu erzielen und um ein vorzeitiges Ausfallen einzelner Fräserschneiden zu verhindern

- Um ein Haften der Späne an der Austrittsstelle der Schneidkante zu verhindern, empfiehlt sich eine positive Geometrie mit optimierter Kantenverrundung

- Die Anzahl der eingreifenden Schneiden während eines Fräszyklus sollte so groß wie möglich sein. Auf diese Weise kann bei vorhandener Stabilität eine gute Produktivität erzielt werden. Fräser mit extra enger Teilung verwenden. Fräser mit extra enger Teilung wählen

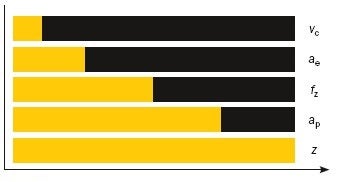

= Standzeit

= Reduzierung der Standzeit bei Zunahme des Zerspanungsparameters

Veränderungen haben unterschiedlich starken Einfluss auf die Standzeit; die Schnittgeschwindigkeit vc wirkt sich am stärksten aus, gefolgt von ae usw.

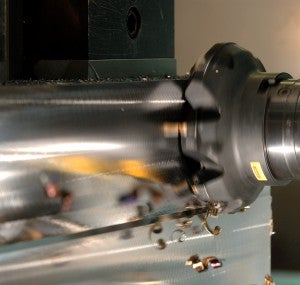

Kühlschmierstoff

Im Gegensatz zur Fräsbearbeitung in den meisten anderen Werkstückstoffen, sollte zur Unterstützung der Spanabfuhr, Steuerung der Wärmeentwicklung ander Schneidkante und Vermeidung eines erneuten Schneidens von Spänen Kühlschmierstoff verwendet werden. Der Einsatz von Hochdruck-Kühlschmierstoff (70 bar) durch die Spindel/Werkzeuge ist der externen Kühlschmierstoffzufuhr bei geringem Druck vorzuziehen.

Ausnahme: Beim Fräsen mit Keramikplatten sollte aufgrund der Gefahr von Thermoschock kein Kühlschmierstoff verwendet werden..

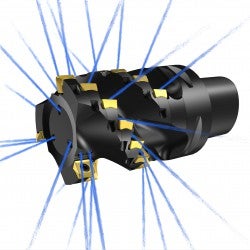

Kühlschmierstoffzufuhr durch die Fräsermitte ist bei der Verwendung vonHartmetall-Wendeschneidplatten von Vorteil

Wendeschneidplatten-/Werkzeugverschleiß

Die zwei häufigsten Ursachen für einen Ausfall des Werkzeugs oder eine schlechte Oberflächengüte sind Kerbverschleiß, übermäßiger Freiflächenverschleiß und Schneidkantenausbrüche.

Ein häufiger Wechsel der Schneidkanten ist die beste Methode, um einen zuverlässigen Zerspanungsprozess sicherzustellen. Bei Fräsern mit einem Einstellwinkel von 90° sollte der Freiflächenverschleiß im Bereich der Schneidkante nicht größer als 0.2 mm (0.0078 Zoll) sein. Bei Rundplattenfräsern sollte er maximal 0.3 mm (0.0118 Zoll) betragen.

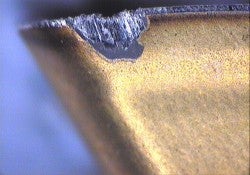

Typischer Wendeschneidplattenverschleiß

Fräser mit Keramikplatten zum Schruppen von warmfesten Superlegierungen

Die Fräsbearbeitung von Keramik erfolgt im Regelfall mit der 20- bis 30-fachen Schnittgeschwindigkeit wie bei Hartmetall und bei geringeren Vorschubgeschwindigkeiten (~0.1 mm/z (0.0039 Zoll/z)), wodurch die Produktivität deutlich gesteigert wird. Da es sich um eine Bearbeitung mit Schnittunterbrechung handelt, entsteht weniger Wärme als beim Drehen. Aus diesem Grund werden die Schnittgeschwindigkeiten beim Fräsen auf 700–1000 m/min (2297–3280 Fuß/min) erhöht, im Vergleich zu 200–300 m/min (656–984 Fuß/min) beim Drehen.

Empfehlungen

- Keramik neigt sehr stark zum Kerbverschleiß, weshalb in erster Linie runde Wendeschneidplatten verwendet werden, um einen kleinen Einstellwinkel sicherzustellen

- Niemals Kühlschmierstoff verwenden

- Keramikplatten sind für NICHT für Titan geeignet

- Keramik kann negative Auswirkungen auf die Oberflächengüte und Maßgenauigkeit haben und sollte daher nicht zur endkonturnahen Bearbeitung verwendet werden

- Der maximale Freiflächenverschleiß beim Einsatz von Keramikplatten für warmfeste Superlegierungen ist 0.6 mm (0.024 Zoll)

Mehr Informationen über HRSA-Werkstoffe und Titan

Fräsen von gehärtetem Stahl

Diese Gruppe umfasst gehärtete und vergütete Stähle mit einer Härte von >45–65 HRC.

Typische bearbeitete Werkstücke sind:

- Werkzeugstahl-Wendeschneidplatten für Stanzwerkzeuge

- Kunststoffformen

- Gesenke

- Druckgießwerkzeuge

- Brennstoffförderpumpen

Hauptprobleme sind abrasiver Freiflächenverschleiß an der Wendeschneidplatte und Kantenausbrüche am Werkstück.

Empfehlungen

- Positive Wendeschneidplatten mit scharfer Schneidkante wählen. Dadurch werden die Schnittkräfte vermindert und eine leichtere Schneidwirkung erzielt.

- Trocken bearbeiten, Kühlschmierstoffzufuhr vermeiden.

- Trochoidalfräsen ist eine geeignete Methode, die hohe Tischvorschübe in Kombination mit geringen Schnittkräften ermöglicht. Durch die geringen Schnittkräfte sind die Temperaturen an Schneidkante und Werkstück niedrig, was sich positiv auf die Produktivität, Standzeit und Werkstücktoleranzen auswirkt.

- Die Bearbeitungsstrategie, „leicht und schnell" zu fräsen, sollte auch beim Planfräsen, d.h. bei geringen Schnitttiefen, sowohl ae als auch ap angewendet werden. Fräser mit extra enger Teilung und relativ hohen Schnittgeschwindigkeiten wählen.

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right