Fräsen in den Ecken

Die Bearbeitung in den Ecken erfordert sorgfältige Überlegungen im Hinblick auf den geeigneten Eingriffswinkel ebenso wie die geeignete Vorschubgeschwindigkeit.

Überlegungen

- Bei der Zustellung des Fräsers in Innenecken wird der radiale Eingriffsbogen größer, so dass die Schneidkante stärker belastet wird

- Oft wird dann der Zerspanungsprozess instabil und durch auftretende Vibrationen unsicher

- Häufig verursachen schwankende Schnittkräfte ein Unterschneiden an der Schneidecke

- Außerdem besteht die Gefahr von Schneidkantenausbrüchen oder gar einem kompletten Ausfall des Werkzeugs

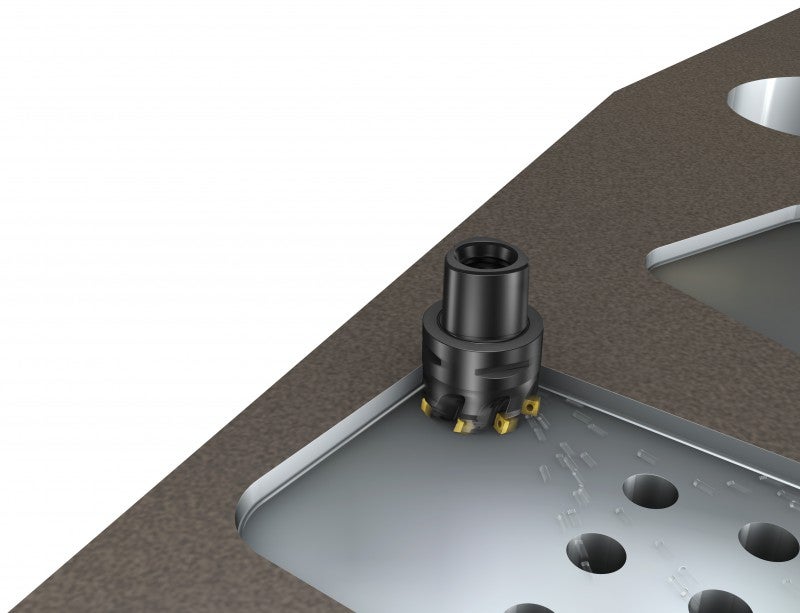

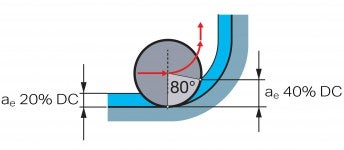

Konventionelles Eckfräsen

Eckenradius = 50% x DC

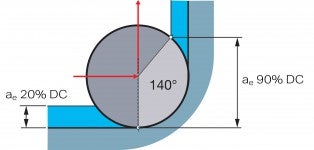

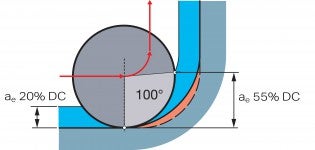

Lösung – Eingriffsbogen begrenzen

Durch die Anwendung programmierter Radien (Zirkularfräsen) zur Reduzierung des Eingriffsbogens in Kombination mit einem kleineren radialen Eingriff werden Vibrationstendenzen vermindert, wodurch größere Schnitttiefen und Vorschübe möglich sind.

- Programmieren Sie einen größeren Eckenradius, als der in der Abbildung gezeigte. Das kann in manchen Fällen von Vorteil sein, da ein größerer Fräserdurchmesser beim Schruppen verwendet werden kann, der eine Aufrechterhaltung der hohen Produktivität ermöglicht

- Alternativ einen Fräser mit kleinerem Durchmesser wählen, um den gewünschten Eckenradius zu fräsen

Größeren Werkstückradius fräsen,

Eckenradius = 75% x DC

Kleineren Fräser wählen,

Eckenradius = 100% x DC

Schruppen

Optimal geeignet ist ein programmierter Radius von 50% DC.

Schlichten

Beim Schlichten ist es nicht immer möglich, mit so einem großen Radius zu arbeiten; Der Fräserdurchmesser sollte nicht größer als das 1,5fache des Werkstückradius betragen (z. B. Eckenradius 10 mm (0.394 Zoll) = max. 15 mm (0.591 Zoll).

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right