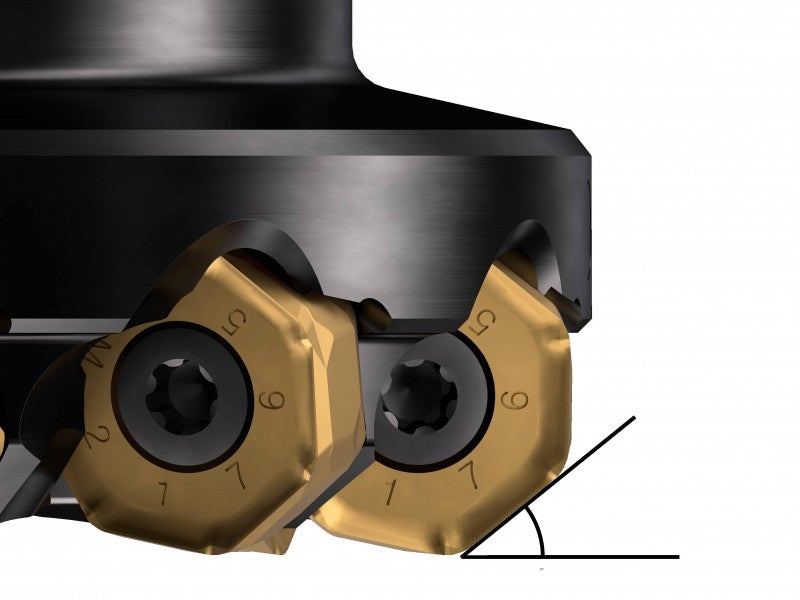

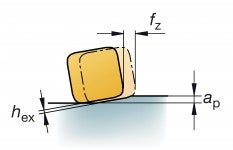

Einstellwinkel und Spandicke

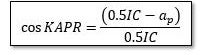

Der Einstellwinkel (KAPR) ist der Winkel zwischen der Hauptschneide der Wendeschneidplatte und der Werkstückoberfläche. Spandicke, Schnittkräfte und Standzeit werden besonders durch den Einstellwinkel beeinflusst.

Die gängigsten Einstellwinkel sind 90°, 45°, 10° und die der runden Wendeschneidplatten.

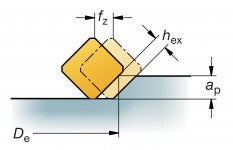

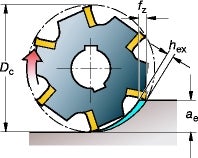

Durch Verringern des Einstellwinkels wird die Spandicke hex bei gegebener Vorschubgeschwindigkeit fz kleiner. Dieser Ausdünneffekt führt dazu, dass sich die Werkstückstoffmenge über einen größeren Teil der Schneidkante verteilt.

Ein kleinerer Einstellwinkel sorgt für einen weniger abrupten Eintritt in den Schnitt, wodurch der radiale Druck sinkt und die Schneidkante geschont wird. Höhere Axialkräfte verstärken jedoch den Druck auf das Werkstück.

Fräsen mit einem 90° Einstellwinkel

Hauptanwendungsbereich für einen 90° Fräser ist das Eckfräsen.

Ein 90° Fräser erzeugt überwiegend radiale Kräfte in Vorschubrichtung. Dies heißt, dass die zu bearbeitende Oberfläche wird keinem großen axialen Druck ausgesetzt wird, was beim Fräsen von instabilen, dünnwandigen Werkstücken und schwacher Aufspannung von Vorteil ist.

Fräsen mit einem 45° Einstellwinkel

Ein 45° Fräser ist die allgemeine Wahl zum Planfräsen. Er erzeugt ungefähr gleich hohe radiale und axiale Schnittkräfte und benötigt dadurch eine geringere Leistungsaufnahme.

Dieser Fräsertyp ist besonders geeignet für kurz spanende, spröde Werkstückstoffe, die leicht ausbrechen, wenn übermäßige radiale Schnittkräfte auf die stetig abnehmende Werkstückstoffmenge gegen Ende der Bearbeitung wirken.

Der sanfte Eintritt sorgt für eine geringe Vibrationsneigung beim Fräsen mit langen Überhängen oder kleineren, instabileren Werkzeugaufnahmen und Kupplungen.

Durch die Erzeugung dünnerer Späne lässt sich bei vielen Anwendungen eine hohe Produktivität erzielen, da sie einen höheren Tischvorschub unter Beibehaltung einer moderaten Schneidkantenbelastung zulassen.

60°- bis 75°-Fräser

Diese Fräskonzepte sind Sonder-Planfräser, die im Vergleich zu universellen Planfräsern größere Schnitttiefen bieten. Sie haben niedrigere Axialkräfte im Vergleich zu 45°-Planfräsern und verfügen über eine bessere Schneidkantenstabilität als ein 90°-Fräskonzept.

Fräsen mit einem 10° Einstellwinkel

Für Hochvorschubfräser und Tauchfräser wird ein Einstellwinkel von 10° verwendet. Der dünne Span erlaubt sehr hohe Vorschübe pro Zahn fz bei geringer Schnitttiefe und infolgedessen extrem hohe Tischvorschübe vf.

Die dominierenden axialen Schnittkräfte werden gegen die Spindel gelenkt und stabilisieren diese. Dies ist insbesondere bei langen, instabilen Aufspannungen vorteilhaft, da die Vibrationsneigung minimiert wird.

Dieser Fräser ist effektiv beim Erstellen einer Bohrung mit Hilfe von drei Achsen und zum Tauchfräsen von Kavitäten, oder wenn große Werkzeuglängen benötigt werden.

Fräser mit runden Wendeschneidplatten oder großem Eckenradius

Ein Fräser mit runden Wendeschneidplatten ist für allgemeine Fräsbearbeitungen und effiziente Schruppoperationen ausgelegt.

Der Eckenradius sorgt für eine sehr stabile Schneidkante. Die Wendeschneidplatte produziert aufgrund ihrer Länge dünnere Späne, weshalb hohe Tischvorschübe möglich sind. Durch die abnehmende Spandicke eignen sich die Fräser auch für die Bearbeitung von Titan und warmfesten Legierungen.

In Abhängigkeit der Schnitttiefe ap ändert sich der Einstellwinkel von 0 auf 90°. Dadurch ändert sich die Richtung der Schnittkraft entlang des Radius und deshalb auch der resultierende Druck während der Zerspanung.

Maximale Spandicke beim Fräsen

Die maximale Spandicke ist der wichtigste Parameter zur Erzielung eines produktiven und zuverlässigen Prozesses. Eine effektive Zerspanung ist nur dann möglich, wenn der hex-Wert korrekt auf den eingesetzten Fräser abgestimmt ist.

- Ein dünner Span mit einer zu geringen Spandicke hex ist die häufigste Ursache für eine schlechte Zerspanungsleistung, die eine schlechte Produktivität mit sich bringt. Dies wirkt sich negativ auf die Standzeit und Spanbildung aus.

- Ein zu hoher hex-Wert überlastet die Schneidkante, was zum Bruch führen kann.

Ein geringer Spanquerschnitt ermöglicht höheren Vorschub

Der Vorschub pro Zahn kann in den folgenden drei Fällen aufgrund des Ausdünnens der Späne erhöht werden:

- Wenn ein Fräser mit geraden Schneidkanten und Einstellwinkeln von weniger als 90° verwendet wird.

- Wenn ein Fräser mit runden Wendeschneidplatten oder Wendeschneidplatten mit großem Radius bei geringer Schnitttiefe ap verwendet wird.

- Beim Peripheriefräsen mit geringem radialen Eingriff ae/De.

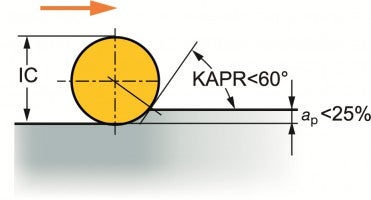

Berechnung der Spandicke für Wendeschneidplatten mit gerader Schneidkante

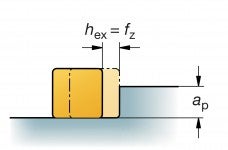

Bei Einsatz von Fräsern mit 90° Einstellwinkel entspricht der Vorschub pro Zahn der maximalen Spandicke (fz=hex). Mit abnehmendem Einstellwinkel kann der Vorschub pro Zahn zur Sicherstellung gleichbleibender Spandicke erhöht werden.

KAPR=90°

KAPR=45°

KAPR=10°

Beispiel:

Beträgt die maximale Spandicke hex = 0.1 mm und der Einstellwinkel KAPR = 45°,

empfiehlt sich ein Vorschub fz von 1.4 x 0.1 = 0.14 mm/Zahn

| Einstellwinkel, KAPR | Korrekturfaktor | fz (mm/Zahn) | fz (mm/Zahn) | fz (mm/Zahn) |

| hex (mm) | ||||

| min. 0.1 | Start 0.15 | max. 0.2 | ||

| 90° | 1.0 | 0.10 | 0.15 | 0.20 |

| 75° | 1.0 | 0.10 | 0.16 | 0.21 |

| 65° | 1.1 | 0.11 | 0.17 | 0.22 |

| 45° | 1.4 | 0.14 | 0.21 | 0.28 |

| 10° | 5.8 | 0.58 | 0.86 | 1.15 |

Sehen Sie, wie sehr der Vorschub pro Zahn beim 10°-Hochvorschubfräser erhöht werden kann. Dies ist möglich, weil der Span bis um das Sechsfache verdünnt wird.

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

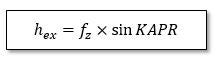

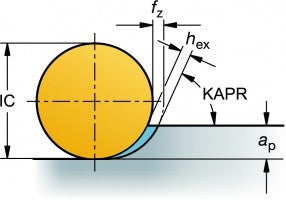

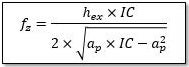

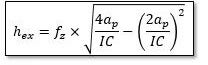

Berechnung der Spandicke für Fräser mit runden oder Radius-Wendeschneidplatten

Die Spandicke hex variiert beim Einsatz von runden Wendeschneidplatten und ist abhängig vom Einstellwinkel. Bei einem kleinen ap/i C-Verhältnis kann der Vorschub beträchtlich erhöht werden, um die Spandicke auf das gewünschte Niveau anzuheben.

Die beste Leistung wird erzielt, wenn der Einstellwinkel nicht mehr als 60° beträgt. Das bedeutet, dass die Schnitttiefe nicht mehr als 25% x Plattendurchmesser iC betragen sollte. Für größere Schnitttiefen ist es besser, quadratische Wendeschneidplatten mit einem konstanten Einstellwinkel von 45° einzusetzen.

Bei runden Wendeschneidplatten ist die maximal mögliche Spandicke größer als bei Wendeschneidplatten mit gerader Schneidkante aufgrund der stabileren Wendeschneidplattenform und der längeren Schnittlänge.

Runde Wendeschneidplatten sind einzigartig darin, dass die Spandicke auf der Schnitttiefe basiert. Daher ist bei niedrigen Schnitttiefen der Vorschub zu erhöhen, um sicherzugehen, dass die richtige Spandicke erzielt wird.

Berechnung der Spandicke für das Peripheriefräsen

Der hex-Wert variiert je nach Fräserdurchmesser und Arbeitseingriff, also dem radialen Eingriffsverhältnis des Fräsers ae/DC. Wenn dieses kleiner als 50% ist, verringert sich die maximale Spandicke relativ zum Vorschub fz.

Der Vorschub kann mit Hilfe des Korrekturfaktors in der unteren Tabelle je nach ae/DC-Verhältnis erhöht werden.

Beispiel:

DC 20 mm – ae = 2 mm, ae/DC = 10%

hex = 0.1 mm, fz = 0.17 mm/Zahn

| Verhältnis Schnittbreite/Durchmesser, ae/DC | Korrekturfaktor | fz (mm/Zahn): | fz (mm/Zahn): | fz (mm/Zahn): |

| hex (mm) | hex (mm) | hex (mm) | ||

| min. 0.1 | Start 0.15 | max. 0.2 | ||

| 50-100% | 1.0 | 0.10 | 0.15 | 0.20 |

| 25% | 1.16 | 0.12 | 0.17 | 0.23 |

| 20% | 1.25 | 0.13 | 0.19 | 0.25 |

| 15% | 1.4 | 0.14 | 0.21 | 0.28 |

| 10% | 1.66 | 0.17 | 0.25 | 0.33 |

| 5% | 2.3 | 0.23 | 0.34 | 0.46 |

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right