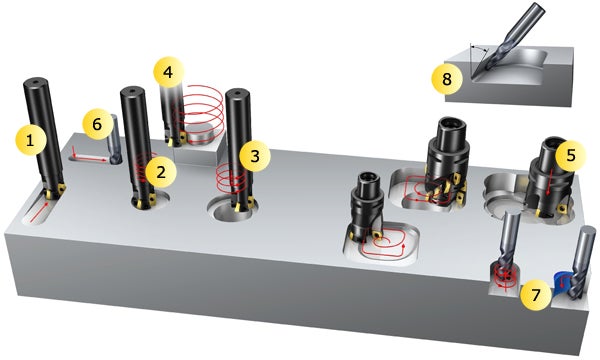

Fräsen von Bohrungen/Taschen

- Zweiachsiges Schrägeintauchen – linear

- Spiralförmiges Schrägeintauchen

- Erweitern einer Bohrung

- Zirkularfräsen/Schrägeintauchen – Außenbearbeitung

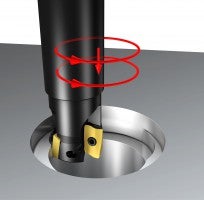

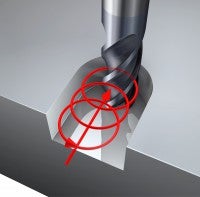

- Tauchfräsen

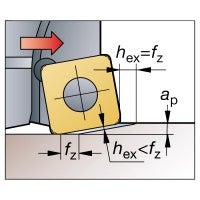

- Fräsen mit Vorschubunterbrechung

- Methoden des Besäumens

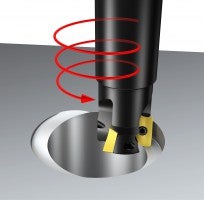

- Geschlossene Taschen oder Winkel

Taschenfräsen: Öffnen von Bearbeitungsmerkmalen

- Bearbeitung ins Volle, Öffnen von Bearbeitungsmerkmalen

- Erweitern einer Bohrung oder Tasche

- Öffnen/Erweitern eines Hohlraums oder einer Tasche

Öffnen von Hohlräumen in Vollmaterial

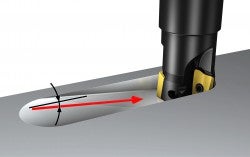

Schrägeintauchen, linear

Fräsen mit Vorschubunterbrechung

Öffnen einer Nut

Lineares Schrägeintauchen (gleichzeitig 2-achsig) ist dem Fräsen mit Vorschubunterbrechung stets vorzuziehen.

Fräsen mit Vorschubunterbrechung stellt eine alternative Methode dar. Dabei entstehen jedoch oftmals lange Späne und ungünstige Schnittkräfte, die auf den Fräser einwirken.

Öffnen einer Bohrung oder Tasche

Bohren

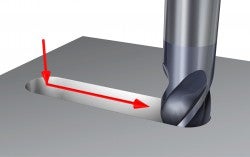

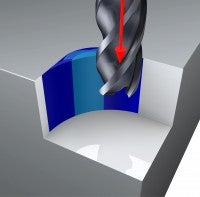

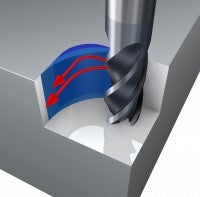

Spiralförmiges Schrägeintauchen

Öffnen einer Bohrung oder eines Hohlraums

Bohren ist die herkömmliche und schnellste Methode zur Herstellung einer Bohrung, jedoch kann der Spanbruch in manchen Werkstückstoffen eine Herausforderung darstellen. Außerdem ist diese Methode unflexibel im Hinblick auf die Fertigung unterschiedlicher Durchmesser und nicht runder Formen.

Spiralförmiges Schrägeintauchen (gleichzeitig 3-achsiges Eintauchen) ist eine weniger produktive Methode als das Bohren, kann aber in folgenden Fällen eine gute Alternative sein:

- Bohrungen mit großen Durchmessern bei begrenzter Maschinenleistung.

- Fertigung kleinerer Serien. Eine Faustregel für Durchmesser ab 25 mm besagt: Fräsen ist eine kosteneffiziente Methode für Serien von bis zu circa 500 Bohrungen.

- Wenn mehrere Bohrungsgrößen gefertigt werden müssen.

- Begrenzter Platz im Werkzeugmagazin, um mehrere Bohrergrößen aufzubewahren

- Fertigung von Grundbohrungen, wenn ein ebener Bohrungsgrund erforderlich ist.

- Instabile, dünnwandige Komponenten.

- Schnittunterbrechungen

- Aufgrund von Spanbruch und Spanabfuhr schwierig zu bohrendeWerkstoffe.

- Keine Kühlschmierstoffzufuhr verfügbar.

- Hohlräume/Taschen „nicht runde Bohrungen”).

Wahl der Methode - Beispiel

Öffnen/Erweitern eines Hohlraums oder einer Tasche

| ||

Bohren und Zirkularfräsen   | Bohren und Tauchfräsen   | Spiralförmiges Schrägeintauchen  |

Vorteile + Hohe Zerspanungsrate bei nicht runden Bohrungen + Erste Wahl für Luftfahrt-Strukturbauteile aus Titan Nachteile – Erfordert eine stabile Maschine – Spantransport – Horizontalmaschine – Sorgfältiges Programmieren erforderlich | Vorteile + Problemlöser bei Anwendungen mit großem Werkzeugüberhang + Einfaches Programmieren, geeignet für ältere Maschinen/Mehrspindler Nachteile – Geringes Zeitspanvolumen | Vorteile + Weniger Werkzeuge erforderlich, keine Bohrer + Flexibel, stellt unterschiedliche Hohlraumgrößen her + Kein Kühlschmierstoff erforderlich = gut für offene Maschinen + Geeignet sich für alle Maschinenkonzepte und -konfigurationen Nachteile – Weniger produktiv bei großen Hohlräumen |

| Erste Wahl für Taschen | Problemlöser Lange Überhänge | Erste Wahl für 3D-Taschen |

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Erweitern einer Bohrung oder Tasche

Aufbohren

Spiralförmiges Schrägeintauchen

Zirkularfräsen

Erweitern einer Bohrung

Im Regelfall ist Aufbohren aus denselben Gründen wie Bohren die schnellste Methode. Dennoch kann Fräsen in manchen Fällen eine gute Alternative sein. Zwei verschiedene Fräsmethoden bieten sich an: Spiralförmiges Schrägeintauchen (3-achsig) oder Zirkularfräsen (2-achsig). Spiralförmiges Schrägeintauchen ist vorzuziehen, wenn die Bohrung tiefer ist als ap max. oder bei vibrationsanfälligen Anwendungen. Schrägeintauchen führt besonders bei langen Überhängen außerdem zu einer besseren Rundheit/Konzentrizität der Bohrung. Die Rundheit wird verbessert, wenn das Werkstück rotiert, und nicht der Fräser in einem kreisförmigen Weg bewegt wird, wie beim spiralförmigen Schrägeintauchen und Zirkularfräsen.

Erweitern eines Hohlraums

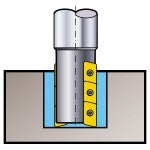

Fräsen von Innenecken und Tauchfräsen erfordern eine Startbohrung und können mit der Herstellung eines Hohlraums in Vollmaterial mittels Schrägeintauchen verglichen werden.

- Dreiachsiges Eintauchen hat den Vorteil, dass nur ein Werkzeug benötigt wird und 3D-Formen hergestellt werden können. Daher bietet sich diese Methode beim Profilfräsen an. Wird Hochvorschubfräsen angewandt (leicht und schnell), ist die Richtung der Schnittkräfte günstig, wodurch Probleme mit Vibrationen vermieden werden.

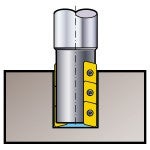

- Tauchfräsen löst in vielen Fällen Probleme, die bei langen Überhängen bzw. tiefen Hohlräumen entstehen.

- Das Fräsen von Innenecken erfordert eine aufwändigere Programmierung als Tauchfräsen, ist dafür aber schneller.

Fräsen von Innenecken

Tauchfräsen

Restfräsen (verbleibender Werkstoff)

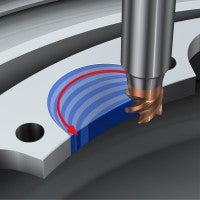

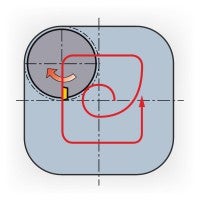

Ist die Schruppbearbeitung eines Hohlraums abgeschlossen, bleibt häufig noch Werkstückstoff insbesondere in den Ecken zurück. Tauchfräsen mit einem kleinen Fräser ist eine Methode, um der Endkontur näher zu kommen. Besäumen (leicht und schnell) ist eine weitere Technik, die häufig beim Eckfräsen zum Einsatz kommt. Trochoidalfräsen ist eine Technik, die beim Fräsen von Nuten, Taschen, usw. verwendet wird.

Tauchfräsen in Ecken

Besäumen – leicht und schnell

Besäumen in Ecken(Innenecken-Fräsen)

Trochoidalfräsen

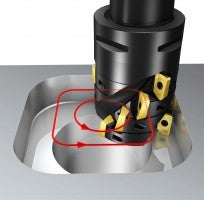

Öffnen/Erweitern eines Hohlraums oder einer Tasche

Es gibt zwei klare Strategien:

1. Spiralförmiges Schrägeintauchen (3-achsig) – geringe ap

Fräser mit einem kleinen Einstellwinkel wählen. Ein Rundplattenfräser ist eine weitere Alternative.

Diese „leichte und schnelle” Technologie ermöglicht ein exzellentes Zeitspanvolumen und ist erste Wahl für weniger stabile Maschinen (z.B. ISO 40), oder auch, wenn ein Hohlraum ein Profil aufweist, wie etwa im Formen- und Gesenkbau.

Hinweis: Vermeiden Sie es, bis ganz an eine 90°-Schulter zu bearbeiten, da der positive Effekt eines geringen Einstellwinkels verloren geht, d.h. die Schnitttiefe vergrößert sich dramatisch.

Zerspanungsparameter:

- Maximaler Fräserdurchmesser = 1,5 x Werkstückeckenradius

- Spiralförmiges Schrägeintauchen auf Tiefe – gegen den Uhrzeigersinn

- Einrollen in nächsten Schnitt

- Radiale Schnitttiefe – max. ae = 70% DC

- Axiale Schnitttiefe für Rundplattenfräser 25% iC

- Werkzeugweg-Radius in Ecke = DC

- Reduzierter Vorschub in Ecken

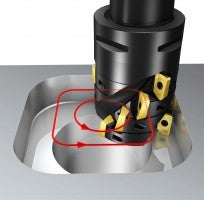

2. Zirkularfräsen (2-achsig) – hohe ap

Bohrung bohren und dann zu einem Schaftfräser oder Walzenstirnfräser wechseln. Ein typischer Anwendungsbereich ist die Fertigung von Luftfahrt- Rahmenbauteilen (Titanbearbeitung).

Anwendungstipps

Gute Spanabfuhr sicherstellen, um ein erneutes Schneiden der Späne/Spanstau zu verhindern:

- Vorzugsweise horizontale Spindel (ISO 50)

- Hochdruck-Kühlschmierstoff oder Druckluft über Kühlschmierstoffbohrungen im Werkzeug.

- DC sollte nicht mehr als 75% des Bohrungsdurchmessers betragen Mit großer axialer Schnitttiefe arbeiten – max. ap = 2 x DCae = 2 x DC

Der Eintritt in die gebohrte Bohrung sollte in einer kreisförmigen Bahnbewegung erfolgen:

- Kontrolle des radialen Eingriffs max.ae = 30% DC

Kontrolle des radialen Eingriffs, um Vibrationen in Ecken zu minimieren undProduktivität zu maximieren:

- Größtmöglicher Radius in den Ecken des Werkstücks, spiralförmiges Konturfräsen zum Fräsen tiefer Taschen.

- Größtmöglichen DC wählen und Restflächenbearbeitung mit nicht mehr als 1,5 x Eckenradius separat durchführen.

|   |

Kleiner Eckenradius |   Spiralförmiges Konturfräsen |

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right