Frezowanie walcowo-czołowe

Do frezowania walcowo-czołowego zaliczamy:

- Frezowanie walcowo-czołowe

- Obróbkę krawędzi - frezowanie zewnętrzne

- Frezowanie walcowo-czołowe cienkich, uginających się ścianek

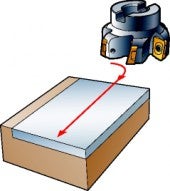

Frezowanie walcowo-czołowe

Na czym polega udane frezowanie walcowo-czołowe?

Frezowanie walcowo-czołowe powoduje wytworzenie dwóch powierzchni jednocześnie, co wymaga połączenia frezowania krawędziami znajdującymi się od strony walcowej z frezowaniem krawędziami znajdującymi się od strony czołowej. Jednym z najważniejszych wymogów jest osiągnięcie rzeczywistego kąta dziewięćdziesięciu stopni. Frezowanie walcowo-czołowe można wykonywać przy użyciu tradycyjnych frezów walcowo-czołowych, a także frezów trzpieniowych, frezów o długiej krawędzi oraz frezów tarczowych. Z uwagi na tak dużą liczbę dostępnych opcji ważne jest, aby starannie rozważyć wymogi operacyjne w celu dokonania optymalnego wyboru.

Wybór narzędzi

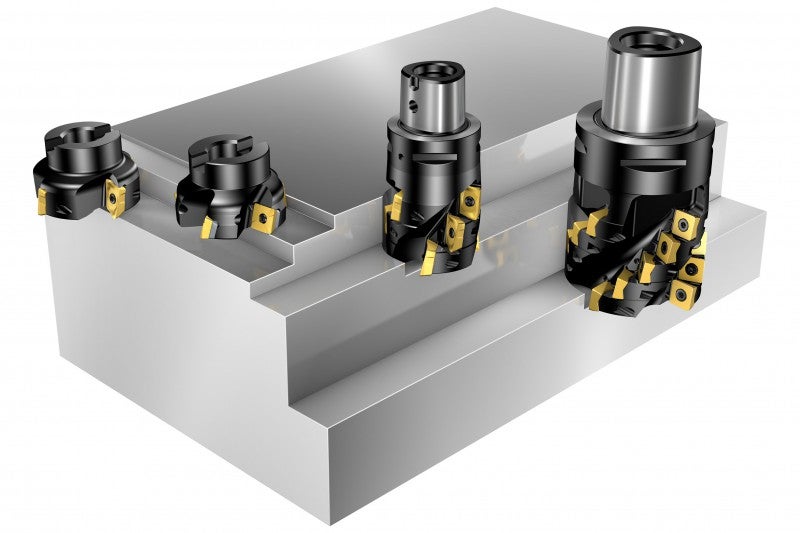

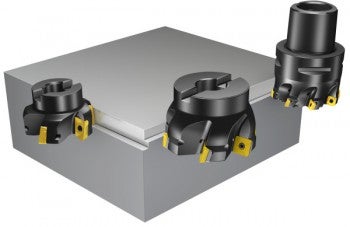

Głowice walcowo-czołowe

Frezy walcowo-czołowe o konwencjonalnej konstrukcji często nadają się do płytkiego frezowania występów o ściankach ustawionych pod kątem bardzo zbliżonym do kąta prostego albo równym 90 stopniom. Wiele frezów walcowo-czołowych to frezy uniwersalne, i można używać ich z powodzeniem do wykonywania otworów. Stanowią dobrą alternatywę dla frezów tarczowych podczas frezowania osiowo odchylających się powierzchni lub do frezowania w pobliżu pionowych powierzchni czołowych.

Frezy trzpieniowe

Frezy trzpieniowe na płytki wymienne oraz węglikowe oferują dobre rozwiązania w przypadku występów wymagających dostępności.

Frezy z długimi krawędziami skrawającymi

Frezy z długimi krawędziami używane są zasadniczo do frezowania głębszych występów.

Zasady stosowania

Frezowanie płytkich występów

Tę często stosowaną czynność wykonuje się zasadniczo za pomocą frezów walcowo-czołowych i frezów trzpieniowych. Płytsze przejście umożliwia większe zaangażowanie narzędzia w kierunku promieniowym. Często frezy te mogą zastąpić głowice frezarskie do frezowania czołowego, w szczególności wtedy, gdy ograniczeniem jest nacisk osiowy na przedmiot obrabiany i w przypadku potrzeby dostępu blisko płaszczyzn pionowych lub elementów uchwytu mocującego.Różne opcje frezów walcowo-czołowych o nadwymiarowych średnicach roboczych względem średnicy korpusu zapewniają optymalną dostępność podczas frezowania płytkich występów umieszczonych głęboko we wnętrzu wybrań.

Frezowanie wysokich występów

Należy używać wielokrotnych przejść przy użyciu frezów walcowo-czołowych i frezów trzpieniowych. Aby ograniczyć błędy powierzchni, takie jak półokrągłe ząbki i krawędzie w miejscu między przejściami frezu, absolutnie niezbędne jest zastosowanie precyzyjnego frezu, który jest w stanie wykonać frezowanie płaszczyzn ustawionych pod kątem 90 stopni. Jeśli głębokość odsadzenia nie przekracza 75% długości krawędzi skrawającej, powierzchnia pionowa ma dobrą jakość i nie wymaga dogładzania.

Używać pojedynczego przejścia z zastosowaniem frezu o odpowiednio długich krawędziach skrawających

Frez o długich krawędziach skrawających jest dobrym rozwiązaniem do wykonywania głębszych, większych i na ogół trudniejszych frezowań walcowo-czołowych. Charakteryzują się one dużą wydajnością skrawania metalu i zasadniczo używane są do obróbki zgrubnej, gdyż powstającą w ten sposób faktura powierzchni cechuje frezowanie walcowe z dużymi posuwami.

Frezy te stawiają specyficzne wymagania pod względem:

- Stabilności

- Stanu wrzeciona

- Odprowadzania wiórów

- Systemów mocowania

- Zapotrzebowania na moc

Składowa siły w kierunku promieniowym ma dużą wartość, co czyni operację frezowania walcowego wymagającą dużej uwagi.

Krótsze frezy o długich krawędziach nadają się do obróbki:

- Dużej promieniowej głębokości skrawania przy niezbyt dużej głębokości osiowej.

- Frezowania rowków pełną średnicą na głębokości równej długości średnicy, co może kompensować ograniczenia obrabiarki

Wersje dłuższe są przeznaczone do:

- Frezowania występów z umiarkowaną promieniową głębokością skrawania.

- Obróbki krawędzi w mocnych, stabilnych obrabiarkach

Frezowania występów znajdujących się głęboko

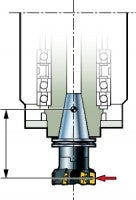

Różne opcje frezów walcowo-czołowych o nadwymiarowych średnicach roboczych względem średnicy korpusu zapewniają optymalną dostępność podczas frezowania płytkich występów umieszczonych głęboko. Do obróbki występów umieszczonych na jeszcze większej głębokości należy używać przedłużeń ze złączem Coromant Capto. Frezy o długich krawędziach są również dostępne w wersjach nadwymiarowych, przeznaczonych do obróbki głębszych występów umieszczonych głęboko. Jednak w ich przypadku promieniowe głębokości skrawania są bardziej ograniczone.

Uwagi i wskazówki

- Zawsze zalecane frezowanie współbieżne jest szczególnie ważne przy technice frezowania walcowo-czołowego ze względu na kąt przystawienia 90º.

- O ile jest to możliwe, obróbkę należy wykonywać w taki sposób, aby całkowita siła skrawania była skierowana na punkty podparcia mocowania. Dlatego w niektórych przypadkach może być wskazane zastosowanie frezowania przeciwbieżnego

- Wybór podziałki frezu zależy od stabilności całego układu, w tym: obrabiarki, przedmiotu obrabianego i jego mocowania, jak również materiału przedmiotu obrabianego

- W obrabiarkach z wrzecionem zakończonych gniazdem wielkości odpowiadającej ISO 40 i mniejszymi, ze względu na problemy ze stabilnością zaleca się stosowanie frezów z podziałką rzadką

- Frezy z rzadką podziałką są również zalecane do obróbki przedmiotów wystających wysoko ponad miejsce zamocowania

- Szczególną uwagę należy zwrócić na ustawienie frezu względem materiału obrabianego

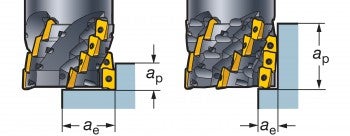

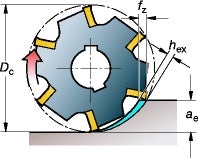

- Dla Dc/ae >10 posuw na ostrze fz należy dostosować do wartości hex, aby uzyskać dobre wyniki obróbki i nie dopuścić do uszkodzenia krawędzi płytki

- Jeśli głębokość odsadzenia nie przekracza 75% długości krawędzi skrawającej, powierzchnia pionowa ma dobrą jakość i nie wymaga dogładzania

- Należy stosować gatunek płytki węglikowej o większej udarności niż przy frezowaniu czołowym

- Trudne warunki obróbki za pomocą frezów z długą krawędzią mogą wymagać użycia gatunków o jeszcze większej udarności

- Im większa głębokość przejścia, tym mniejszą prędkość skrawania należy stosować, aby uniknąć drgań

- Jeśli wystąpią drgania, należy zmniejszyć vc i zwiększyć fz, odpowiednio do zalecanej wartości hex!

- Należy upewnić się, że obrabiarka dysponuje mocą wymaganą dla skonfigurowanych parametrów skrawania

Mocowanie narzędzi

- Przy ciężkiej obróbce, zwłaszcza z użyciem frezu o długich krawędziach skrawających szczególną uwagę należy zwrócić na dostępną moc napędu

- Mocowanie narzędzia ma największy wpływ na jakość obróbki dla frezów o średnicy poniżej 50 mm

- Im większa głębokość skrawania, tym ważniejszy staje się rozmiar i stabilność złącza: wynika to z tego, że podczas używania frezów walcowo-czołowych, a zwłaszcza frezów o długich krawędziach, składowa siły w kierunku promieniowym ma dużą wartość

- Złącza Coromant Capto zapewniają najlepszą stabilność i najmniejsze ugięcie frezów każdego typu, co jest szczególnie ważne przy stosowaniu narzędzi długich lub przedłużanych

Wejście w materiał po łuku

- Płynne wejścia w przejście mają zasadnicze znaczenie dla uniknięcia drgań i zwiększenia trwałości, zwłaszcza podczas frezowania występów

- Zaprogramować frez na wejście w materiał po łuku, a nie w linii prostej; w ten sposób wiór w punkcie wyjścia ostrza z materiału będzie najcieńszy (tzw. zerowej grubości),dzięki temu stosować będzie można większy posuw, a trwałość ostrzy zostanie wydłużona

- Metoda ta najlepiej nadaje się do zastosowań, w których frezowanie odbywa się wokół naroży zewnętrznych, gdyż pomaga uniknąć nagłych zmian kierunku drogi narzędzia w trakcie trwania przejścia

- Należy utrzymywać zazębienie frezu z materiałem podczas całej długości przejścia

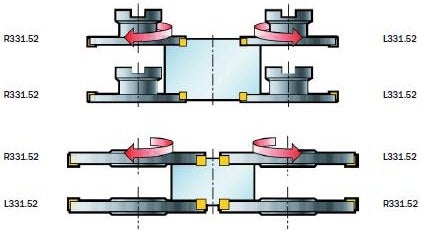

Frezowanie występów za pomocą frezów tarczowych

Trzystronne frezy tarczowe mogą być używane także do frezowania występów, zwłaszcza w przypadku konfiguracji wąskiej, lecz promieniowo szerokiej. Frezy te są często jedynym rozwiązaniem umożliwiającym planowanie od tyłu ukrytych występów i powierzchni czołowych.

| Prawy | Lewy |

|

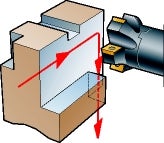

Obróbka krawędzi - frezowanie zewnętrzne

Na czym polega udana obróbka krawędzi - frezowanie zewnętrzne?

Obróbka krawędzi to w istocie frezowanie walcowe zastosowane podczas przejść narzędzia do frezowania kształtowego. Frezowanie walcowe i obróbka krawędzi to opcje frezowania zewnętrznego.

Wybór narzędzi

- Cienkie krawędzie wykonuje się zasadniczo za pomocą frezów trzpieniowych, natomiast głębsze lub grubsze krawędzie tworzy się zasadniczo za pomocą frezów trzpieniowych metodą powtarzania przejść „frezowania walcowo-czołowego” lub za pomocą frezów o długich krawędziach w pojedynczym przejściu

- Występy o głębokości dwukrotnie większej od średnicy obrabia się skutecznie za pomocą frezów o długich krawędziach lub frezów węglikowych. Do obróbki tak głębokich występów, lub grubych krawędzi przedmiotu, zaleca się stosowanie promieniowej głębokości skrawania równej połowie (0.5) długości średnicy

- Do obróbki krawędzi lub do frezowania zewnętrznego używać można również frezów tarczowych

- Duży kąt pochylenia linii śrubowej krawędzi skrawającej frezów trzpieniowych zapewnia odpowiednią liczbę ostrzy przy skrawaniu oraz bezproblemową pracę w trakcie obróbki krawędzi przy małych promieniowych głębokościach skrawania

- Do obróbki krawędzi szczególnie nadają się frezy z podziałką normalną lub gęstą. Sprawdza się to również podczas frezowania cieńszych krawędzi lub płytkich występów typu półkowego za pomocą placowych frezów trzpieniowych 90º

Zasady stosowania

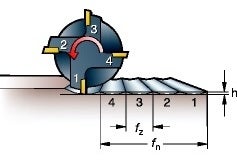

Faktura powierzchni – wytwarzana przez frezowanie walcowe

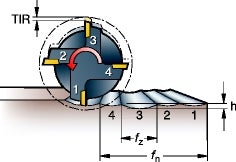

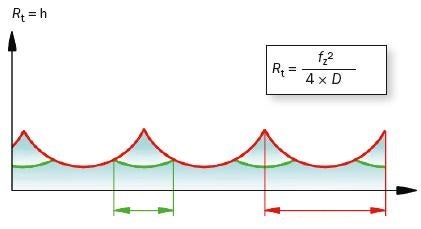

Jeśli nie występuje bicie narzędzia, wysokość wzniesień śladu obróbkowego h,

będzie równomierna i możliwa do obliczenia przy użyciu wzoru:

Głębokość profilu / wysokość śladu obróbkowego

Jeśli bicie promieniowe występuje, posuw na ostrze fz

i co za tym idzie wysokość śladu obróbkowego, h, będą różne w zależności od wartości odchyłki bicia.

| |

| fz | fz (bicie promieniowe) |

Jak wspomniano powyżej, faktura powierzchni i tendencje do odpychania narzędzia mogą wymusić ograniczenie posuwu, zwłaszcza jeśli promieniowa głębokość skrawania jest niewielka.

Podczas używania boku frezu trzpieniowego do frezowania profilu powstaje seria „śladów obróbkowych”. Wysokość śladu obróbkowego, - h, wynika z:

- Średnicy frezu, Dc

- Posuwu na ostrze, fz

- Odchyłki bicia promieniowego narzędzia, TIR

Frezy na płytki wymienne co do zasady charakteryzuje wyższa odchyłka bicia promieniowego (TIR) niż frezy węglikowe. Ponadto im większa średnica frezu, tym większa liczba ostrzy, co zwiększa odległość między szczytami i dolinami na śladzie obróbkowym.

W celu uzyskania optymalnego profilu powierzchni:

- Użyć frezu pełnowęglikowego

- Stosować precyzyjną oprawkę zaciskową ze złączem Coromant Capto

- Stosować najkrótszy możliwy wysięg

Zalecenie odnośnie posuwu (z pominięciem wartości hex):

- Frezy na płytki wymienne, wartość początkowa fz = 0.15 mm/ostrze

- Frezy pełnowęglikowe, wartość początkowa fz = 0.10 mm/ostrze

Uwaga: Najgorszy profil powierzchni wystąpi, gdy z powodu wysokiej odchyłki bicia promieniowego powierzchnia generowana jest przez pojedynczą krawędź skrawająca.

Uwagi i wskazówki

- Czynnikiem o zasadniczym znaczeniu dla frezowania zewnętrznego jest osiągnięcie odpowiedniego posuwu na ostrze, fz

- Wartość posuwu, fz, musi kompensować zagłębienie frezu, co wpływa na grubość wiórów

- Posuw na ostrze, fz, należy pomnożyć przez współczynnik modyfikacji. Spowoduje to większy posuw przy mniejszym łuku zagłębienia (kątem opasania), gwarantując jednocześnie odpowiednią grubość wiórów. Jednak zastosowanie współczynnika modyfikacji może nie być zawsze możliwe: faktura powierzchni i tendencje do odpychania narzędzia mogą ograniczać posuw

Frezowanie walcowo-czołowe cienkich, uginających się ścianek

Do frezowania walcowo-czołowego:

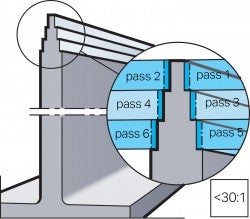

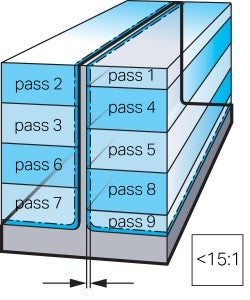

- Mały stosunek wysokości do grubości < 15:1

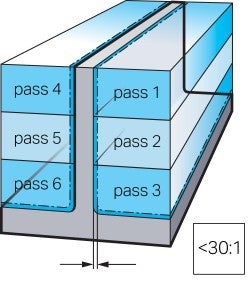

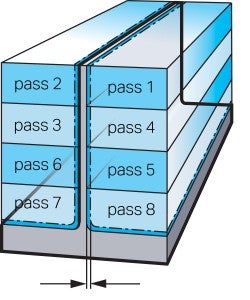

- Umiarkowany stosunek wysokości do grubości < 30:1

- Bardzo duży stosunek wysokości do grubości > 30:1

- Cienkościennego dna

Uwagi:

- Strategie obróbki cienkościennych detali przedmiotów mogą być różne w zależności od wysokości i grubości ścianki

- Liczba przejść w każdym przypadku jest związana z wymiarami ścianki i osiową głębokością skrawania

- Należy uwzględnić stabilność frezu i ścianki

- Techniki obróbki szybkościowej, np. obróbka przy małej wartości stosunku ap/ae czy dużego vc, ułatwiają frezowanie cienkich ścianek, skracając czas kontaktu roboczego narzędzia, a w efekcie zmniejszając szarpnięcia i ugięcie narzędzia.

- Należy stosować frezowanie współbieżne

- Te same metody używane są do frezowania aluminium i tytanu

Mały stosunek wysokości do grubości < 15:1:

Przejścia należy wykonywać po drodze zygzakowatej.

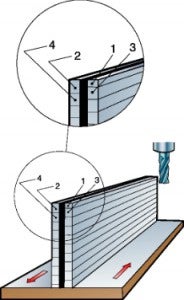

Frezowanie „cienkich ścianek - Thinwall”:

- Jedną stronę ścianki należy obrobić techniką nienakładających się przejść

- Powtórzyć obróbkę po przeciwnej stronie

- Pozostawić po obu stronach naddatek na późniejszą obróbkę wykończeniową

Umiarkowany stosunek wysokości do grubości < 30:1

Frezowanie „na równym poziomie - Waterline”:

- Zmieniać strony, wykonując obróbkę do określonych głębokości, techniką nienakładających się przejść

Frezowanie metodą podparcia stopniowego, tj. z różnicą poziomów:

- Podobna metoda, ale z nakładaniem się przejść po przeciwnych stronach ścianki: zapewnia lepsze wsparcie w punkcie obróbki. Pierwsze przejście należy wykonać przy zmniejszonej głębokości skrawania, ap/2

- W obydwu przypadkach należy pozostawić po obu stronach naddatek na późniejszą obróbkę wykończeniową wynoszący 0.2 – 1.0 mm

Bardzo duży stosunek wysokości do grubości > 30:1

Oprócz naprzemiennego obrabiania stron ścianki, należy stopniowo zbliżać się do żądanej grubości ścianki, tworząc „schodki” przypominające w przekroju poprzecznym kształt choinki.

- Podparciem dla cieńszej sekcji są zawsze grubsze sekcje poniżej

- W ten sposób należy stopniowo przemieszczać się w dół ściany

Cienkie ścianki - Thin walls

Naddatek na obróbkę wykończeniową

Stały poziom - Waterline

Naddatek na obróbkę wykończeniową

Cienkie ścianki - Thin walls

Naddatek na obróbkę wykończeniową

Frezowanie walcowo-czołowe podstawy o cienkich ściankach

Obróbka cienkościennego dna:

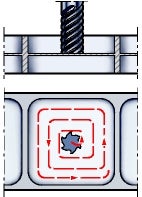

- Zastosować zagłębianie z interpolacją śrubową na środku podstawy/dna, aby osiągnąć żądaną głębokość

- Frezować na zewnątrz od tego punktu po interpolacji śrubowej

Jeśli oznacza to frezowanie powierzchni, której przeciwna strona została już obrobiona:

- Użyć narzędzia z minimalną liczbą krawędzi skrawających

- Stosować po tej stronie jak najmniejszy nacisk podczas styku

Jeśli przedmiot posiada otwór na środku podstawy/dna:

- Podczas obróbki pierwszej strony, pozostawić występ zapewniający podparcie

- Obrobić drugą stronę

- Po ukończeniu obu stron usunąć element służący za podparcie