Zagłębianie skośne: z interpolacją liniową i kołową (2-osiowe)

Na czym polega udane zagłębianie skośne?

Zagłębianie skośne liniowe to często stosowany, wydajny sposób rozpoczęcia obróbki w przypadku zamkniętych rowków / kieszeni / wybrań, która eliminuje konieczność zastosowania wiertła.

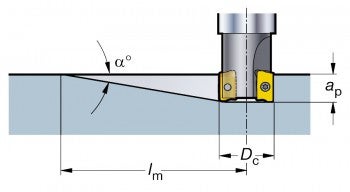

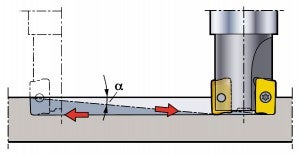

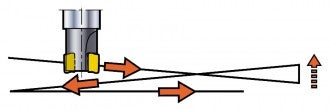

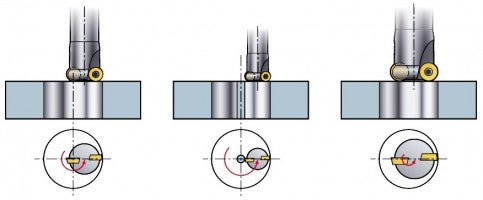

Zagłębianie skośne liniowe polega na jednoczesnym posuwie w kierunku osiowym (Z) i jednym kierunku promieniowym (X lub Y), tzn. zagłębianie skośne dwuosiowe.

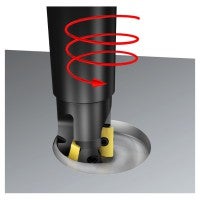

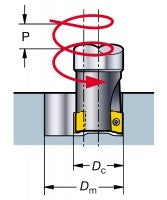

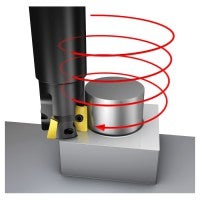

Zagłębianie skośne kołowe (zwane również interpolacją śrubową, interpolacją spiralną, wierceniem orbitalnym itd.) to jednoczesny ruch po okręgu z interpolacją kołową (X i Y) połączony z posuwem osiowym (Z) przy zdefiniowanym skoku na obrót, które stanowi także alternatywę dla wiercenia.

Zagłębianie skośne kołowe jest zawsze preferowane wobec liniowego (frezowania całą szerokością), ponieważ interpolacja śrubowa to proces o znacznie płynniejszym przebiegu dzięki redukcji promieniowej głębokości skrawania. Umożliwia to frezowanie wyłącznie współbieżne i zapewnia lepsze odprowadzanie wiórów. Kierunek obrotu przeciwny do ruchu wskazówek zegara zapewnia frezowanie współbieżne.

Liniowe zagłębianie skośne (dwuosiowe)

Sposób zastosowania zagłębiania skośnegoTrudny proces obróbki

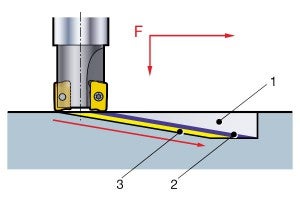

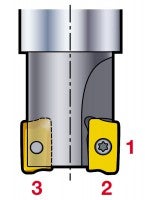

Podczas zagłębiania skośnego liniowego występują jednocześnie trzy procesy skrawania:

1) Skrawanie krawędzią znajdującą się po walcowej stronie wiodącej części korpusu narzędzia

2) Skrawanie krawędzią znajdującą się po czołowej stronie wiodączej części korpusu narzędzia.

3) Skrawanie krawędzią znajdującą się po czołowej stronie pozostającej w tyle części korpusu narzędzia.

Występują osiowe i promieniowe składowe siły skrawania.

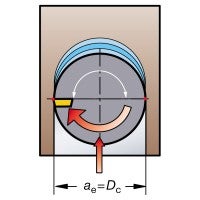

Występuje także dodatkowy nacisk na narzędzie spowodowany przez frezowanie całą szerokością, co oznacza, że ae=Dc, powodując powstawanie znacznych wartości promieniowych składowych siły i długich wiórów.

Zalecenia dotyczące obróbki

- Zmniejszyć posuw do 75% zwykłej wartości

- Jeśli frezowanie rowka wykonywane jest bezpośrednio po zagłębianiu skośnym, ważne jest kontynuowanie z mniejszym posuwem, na odległość odpowiadającą średnicy frezu, tj. do momentu zaprzestania skrawania przez ostrza pozostającej w tyle części korpusu narzędzia.

- Dla usprawnienia odprowadzania wiórów należy zastosować chłodziwo

- Zmniejszyć promień narzędzia w celu redukcji powierzchni styku

- Zastosowanie liniowego zagłębiania skośnego powinno być ograniczone do wąskich rowków o szerokości nieprzekraczającej 30 mm, gdzie nie ma wystarczającej przestrzeni dla frezowania z interpolacją śrubową.

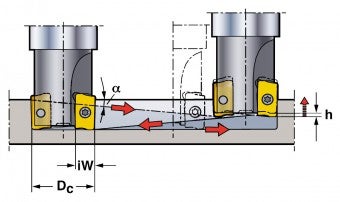

Zagłębianie skośne progresywne

Wykonując podczas zagłębiania skośnego kilka przejść w celu wykonania głębokiego rowka, można łatwo zwiększyć produktywność poprzez zagłębianie w obu kierunkach (progresywne) zamiast zagłębiania w jednym kierunku (z jednym przejściem).

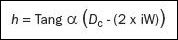

Uwaga: Podczas ruchu posuwowego frezu pod maksymalnym kątem zagłębiania należy unieść frez na odległość h przez zmianą kierunku. Zapobiega to uszkodzeniu środkowej części korpusu frezu.

Zagłębianie skośne z jednym przejściem.

Korekta toru narzędzia

Zagłębianie progresywne pod maksymalnym kątem.

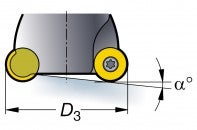

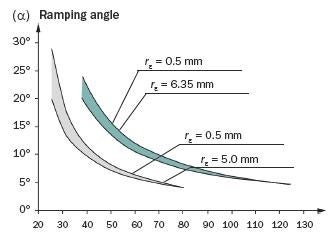

Promień płytki wpływa na maksymalny kąt zagłębienia skośnego

Przykład:

Krzywe na diagramie obowiązują dla promieni minimalnych i maksymalnych. W przypadku promieni pośrednich należy wybrać wartość z zakresu pomiędzy nimi.

Średnica narzędzia, Dc mm

= Rozmiar płytki 22

= Rozmiar płytki 16

Zagłębianie z interpolacją śrubową w obróbce wewnętrznej

Uwagi dotyczące przebiegu obróbki

W przypadku kołowego zagłębiania skośnego (interpolacji śrubowej), należy uwzględnić trzy kluczowe kwestie; nieprawidłowe zastosowanie spowoduje problemy.

- Dobór średnicy frezu do rozmiaru otworu

- Skok na obrót

- Prędkość posuwu

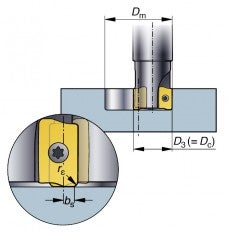

1. Dobór średnicy frezu do rozmiaru otworu

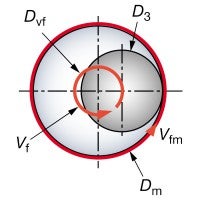

Dobór średnicy frezu ma ogromne znaczenie, jeśli stosowane są frezy nie posiadające ostrza centralnego (bez możliwości wiercenia).Odpowiednia średnica frezu gwarantuje, że krawędzie skrawające zbierają materiał obrabiany w osi otworu.

Jeśli średnica frezu jest za mała to spowoduje pozostawienie rdzenia – jak w wierceniu trepanacyjnym.Jest to dopuszczalne w przypadku dużej średnicy otworów przelotowych, ale należy zapewnić podparcie rdzenia, aby nie odpadł w niekontrolowany sposób.

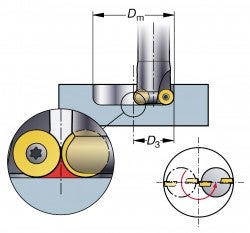

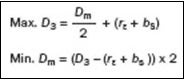

Jeśli średnica frezu jest za duża, krawędź skrawająca okrąży okolicę środka dna otworu i uformuje tam czopik, który będzie wystawał ponad powierzchnię trąc o czoło korpusu narzędzia.Maksymalna średnica otworu

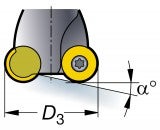

- Maksymalna średnica otworu, Dm, który można wykonać w jednym ciągłym ruchu po torze spiralnym, wynosi 2 x D3

- Jest to obróbka całą szerokością, która pozostawia resztkę (czopik) na środku otworu nieprzelotowego

- W celu uzyskania płaskiego dna resztkę usuwa się wykonując dodatkowe przejście z posuwem roboczym przez oś otworu

Maks. średnica otworu Dm

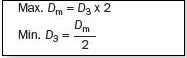

Średnica frezowania a płaskie dno

- Należy upewnić się, że na dnie otworu nieprzelotowego nie pozostanie resztka materiału w postaci czopika (uwzględnić także promień zaokrąglenia naroża ostrzy)

- Jeżeli średnica frezu jest zbyt duża, nie można usunąć resztki, gdyż krawędź skrawająca nie przechodzi przez oś otworu

Min. średnica otworu Dm

Min. średnica otworu Dm

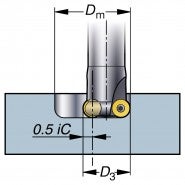

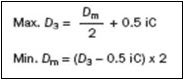

Minimalna średnica otworu przelotowego

- Minimalna średnica, przy której unika się kolizji czoła korpusu frezu z materiałem obrabianym

- b to maksymalny dopuszczalny odstęp między kolejnymi zagłębieniami frezowania wgłębnego; ta sama wartość dotyczy maksymalnego przesunięcia osi narzędzia względem osi frezowanego z użyciem interpolacji śrubowej otworu

- W przypadku płytek okrągłych wartość parametru b można obliczyć, korzystając ze wzoru b = 0.8 x iC

- Nieuwzględnienie powyższego spowoduje, że w ramach tej operacji resztka nie będzie mogła zostać usunięta.

2. Skok (P)

Skok na obrót nigdy nie może być większy od maksymalnej wartości głębokości skrawania ap dla frezów danego typu i zależy od średnicy otworu, średnicy frezu i kąta zagłębiania.

3. Prędkość posuwu

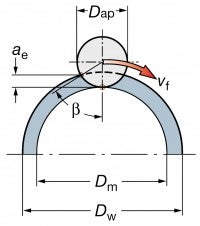

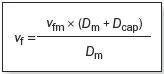

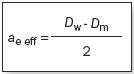

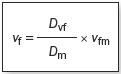

Wartość posuwu na ostrze zależy zawsze od wartości hex, a od niego zależy wartość prędkości posuwu na obwodzie frezu vfm. Jednakże parametrem technologicznym dla wielu układów sterowania obrabiarek jest prędkość posuwu w osi obrotu narzędzia vf, którą należy obliczyć w następujący sposób:

Dvf = średnica okręgu toru narzędzia

Prędkość posuwu deklarowana w programie sterującym:

vfm = przy stosowaniu kompensacji promienia

vf = przy stosowaniu prędkości posuwu środka narzędzia

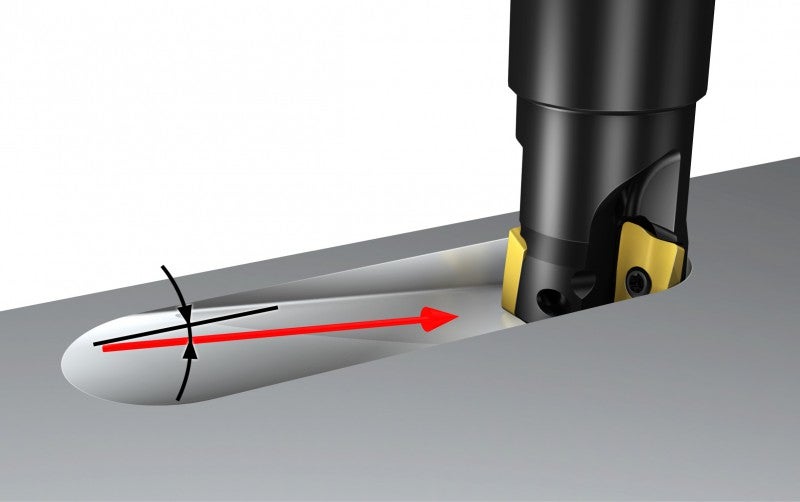

Zagłębianie z interpolacją śrubową w obróbce zewnętrznej

Zewnętrzne kołowe zagłębianie skośne (trzy osie)

Zewnętrzne frezowanie z interpolacją kołową (trzy osie)

Na czym polega udane zewnętrzne kołowe zagłębianie skośne?

W porównaniu z wewnętrznym frezowaniem z interpolacją śrubową:

- Wartość prędkości posuwu w osi obrotu narzędzia vf jest odpowiednio zwiększana, a nie zmniejszana

- W przypadku frezowania zewnętrznego promieniowa głębokość skrawania ae jest znacznie mniejsza, dzięki czemu można użyć większej prędkości skrawania

- hex oblicza się tak samo, jak w przypadku obróbki krawędzi

- Z tymi wyjątkami, sposób programowania jest podobny, jak przy frezowaniu wewnętrznym tą metodą