Jak wykonywać frezowanie w różnych materiałach

Frezowanie stali

Skrawalność stali jest zróżnicowana w zależności od składu stopu, przebiegu obróbki cieplnej i technologii produkcji (kucie, odlewanie, itp.).

W obróbce miękkich, niskowęglowych stali główne problemy to narost na krawędzi i powstawanie zadziorów. W obróbce twardszych typów stali ważne staje się ustawienie frezu w celu uniknięcia wykruszania krawędzi.

Zalecenia

Podczas frezowania stali należy zawsze przestrzegać naszych zaleceń, dotyczących np. ustawienia frezu w celu uniknięcia tworzenia się grubych wiórów na wyjściu ostrza z materiału, oraz zawsze uwzględnić możliwość pracy na sucho bez użycia cieczy obróbkowej, zwłaszcza podczas obróbki zgrubnej.

Dowiedz się więcej o materiałach stalowych

Frezowanie stali nierdzewnej

Stale nierdzewne można podzielić na ferrytyczne/martenzytyczne, austenityczne i typu duplex (austenityczno-ferrytyczne); dla każdego rodzaju istnieją osobne zalecenia odnośnie frezowania.

Frezowanie ferrytycznej/martenzytycznej stali nierdzewnej

Klasyfikacja materiału: P5.x

Ferrytyczna stal nierdzewna charakteryzuje się skrawalnością porównywalną ze skalą niskostopową, i dlatego można stosować zalecenia dotyczące frezowania stali.

Martenzytyczna stal nierdzewna bardziej utwardza się podczas obróbki i wywiera bardzo duże siły podczas wchodzenia ostrza w materiał. W celu osiągnięcia najlepszych rezultatów należy zastosować prawidłowy tor narzędzia i metodę wchodzenia po łuku (interpolacja kołowa) oraz zastosować większą prędkość skrawania, vc, aby przezwyciężyć efekt utwardzania się podczas obróbki. Większa prędkość skrawania i bardziej udarny gatunek ze wzmocnioną krawędzią skrawającą zapewniają większe bezpieczeństwo.

Frezowanie stali nierdzewnej austenitycznej i duplex

Klasyfikacja materiału: M1.x, M2.x i M3.x

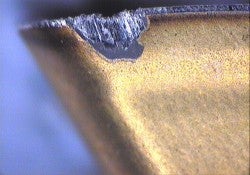

Dominujące objawy zużycia podczas frezowania stali nierdzewnych austenitycznych i duplex to wykruszanie krawędzi z powodu pęknięć cieplnych, wręby (karb) oraz narost / przywieranie materiału do krawędzi. Głównymi problemami związanymi z przedmiotem obrabianym są powstawanie zadziorów i problemy z wykończeniem powierzchni.

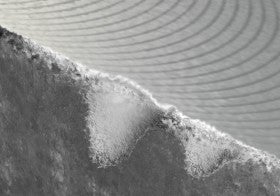

Pęknięcia cieplne

Wykruszanie krawędzi na płytce

Powstawanie zadziorów i duża chropowatość powierzchni

Zalecenia dotyczące obróbki zgrubnej

- Stosować duże prędkości skrawania (vc = 150–250 m/min (492–820 ft/min)), aby nie dopuścić do powstawania narostu

- Stosować pracę na sucho bez użycia cieczy obróbkowej, aby ograniczyć ryzyko powstawania pęknięć cieplnych

Zalecenia dotyczące obróbki wykończeniowej

- W celu uzyskania lepszej jakości powierzchni może być konieczne użycie cieczy obróbkowej lub rozpylonego chłodziwa/ minimalnego smarowania. Przy frezowaniu wykończeniowym ryzyko powstawania pęknięć cieplnych jest mniejsze ponieważ w strefie skrawania powstają niższe temperatury

- Gatunek z cermetalu zapewnia wysoką jakość wykończenia powierzchni bez użycia cieczy obróbkowej

- Zbyt mały posuw, fz, może przyczynić się do nadmiernego zużycia krawędzi płytek, mających styczność z obszarami utwardzonymi podczas obróbki

Dowiedz się więcej o materiałach z kategorii stali nierdzewnych

Frezowanie żeliwa

Istnieje pięć podstawowych rodzajów żeliwa:

- Żeliwo szare (GCI)

- Żeliwo sferoidalne (NCI)

- Żeliwo ciągliwe (MCI)

- Żeliwo o zwartym graficie (CGI)

- Żeliwo sferoidalne hartowane izotermicznie (ADI)

Żeliwo szare

Klasyfikacja materiału: K2.x

Dominujące objawy zużycia podczas frezowania szarego żeliwa to starcie na powierzchni przyłożenia i pęknięcia cieplne. Głównymi problemami związanymi z przedmiotem obrabianym są wykruszenia po stronie wyjścia frezu i problemy z wykończeniem powierzchni.

Typowe zużycie płytki

Wykruszenie na przedmiocie

Zalecenia dotyczące obróbki zgrubnej

- Zaleca się stosowanie pracy na sucho bez użycia cieczy obróbkowej, aby ograniczyć ryzyko powstawania pęknięć cieplnych. Używać płytek węglikowych z grubymi pokryciami

- Jeśli problemem jest wykruszenie krawędzi przedmiotu obrabianego: Sprawdzić pod kątem starcia na powierzchni przyłożeniaZmniejszyć posuw, fz, aby zredukować grubość wiórówUżyć bardziej dodatniej geometriiZaleca się użycie frezów z kątem przystawienia 65/60/45 stopni

- Jeśli trzeba użyć cieczy obróbkowej w celu uniknięcia zapylenia itd., należy użyć gatunków do frezowania na mokro

- Pierwszym wyborem jest zawsze pokrywany węglik, ale można też użyć gatunków ceramicznych. Należy pamiętać, że prędkość skrawania, vc, powinna być bardzo wysoka, 800–1000 m/min (2624–3281 ft/min). Powstawanie zadziorów na przedmiocie obrabianym ogranicza prędkość skrawania. Nie używać cieczy obróbkowej

Zalecenia dotyczące obróbki wykończeniowej

- Stosować płytki węglikowe z cienkimi pokryciami lub – alternatywnie – węglik bez pokrycia

- Gatunków z CBN można używać do obróbki wykończeniowej z dużymi prędkościami. Nie używać cieczy obróbkowej

Żeliwo sferoidalne

Klasyfikacja materiału: K3.x

Ferrytyczne i ferrytyczno-perlityczne żeliwo sferoidalne cechuje skrawalność zbliżona do stali niskostopowej. Dlatego w kwestii wyboru narzędzi, geometrii płytek i gatunków można stosować się do zaleceń odnośnie frezowania dotyczących materiałów ze stali.

Perlityczne żeliwo sferoidalne ma silniejsze właściwości ścierne, dlatego zaleca się stosowanie gatunków zoptymalizowanych do żeliw.

Aby uzyskać najlepsze parametry obróbki, należy używać gatunków pokrywanych metodą PVD oraz obróbki na mokro.

Żeliwo o zwartym graficie (CGI)

Klasyfikacja materiału: K4.x

Zawartość perlitu poniżej 90%

Ten typ materiału CGI, w którym zawartość perlitu wynosi często około 80%, jest najczęściej poddawany frezowaniu. Typowe podzespoły to korpusy silników, głowice cylindrowe i kolektory wydechowe.

Zalecenia odnośnie frezu są takie same, jak w przypadku żeliwa szarego; należy jednak wybierać ostrzejsze, bardziej dodatnie geometrie płytek, aby ograniczyć powstawanie zadziorów ma przedmiocie.

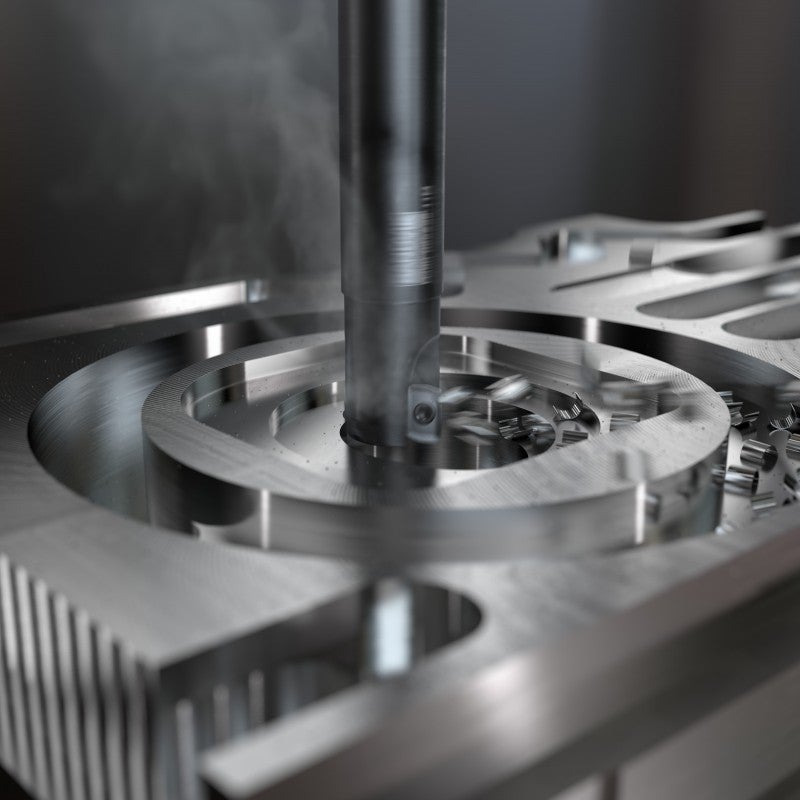

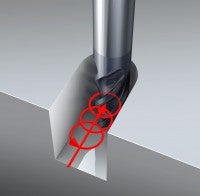

Frezowanie z interpolacją kołową może być dobrą alternatywą dla tradycyjnego wytaczania cylindrów w CGI.

Żeliwo sferoidalne hartowane izotermicznie (ADI)

Klasyfikacja materiału: K5.x

Obróbkę zgrubną wykonuje się zazwyczaj w stanie nieutwardzonym i można ją porównać z frezowaniem stali wysokostopowej.

Jednak obróbka wykończeniowa wykonywana jest w materiale utwardzonym, który ma silne właściwości ścierne. Można to porównać z frezowaniem stali hartowanych, grupa ISO H. Preferowane są gatunki o dużej odporności na zużycie ścierne.

W porównaniu z NCI, trwałość narzędzia w ADI jest mniejsza o ok. 40%, a siły skrawania są o ok. 40% wyższe.

Dowiedz się więcej o materiałach żeliwnych

Frezowanie materiałów nieżelaznych

Materiały nieżelazne to nie tylko aluminium, lecz także magnez, miedź i stopy na bazie cynku. Różnice w skrawalności zależą głównie od zawartości krzemu. Najczęściej spotykany jest typ podeutektyczny, w którym zawartość krzemu jest niższa niż 13%.

Aluminium o zawartości krzemu poniżej 13%

Klasyfikacja materiału: N1.1-3

Dominujące objawy zużycia to narost/przywieranie materiału na krawędziach skrawających, powodujące powstawanie zadziorów i problemy z wykończeniem powierzchni. Właściwe formowanie i odprowadzanie wiórów mają kluczowe znaczenie dla uniknięcia zadrapań na powierzchni przedmiotu.

Zalecenia

Płytka z końcówką z PCD

- Należy korzystać z płytek z końcówką z PCD o ostrej i polerowanej krawędzi w celu osiągnięcia prawidłowego łamania wiórów i odporności na tworzenie się narostu na krawędzi

- Wybierać płytki o dodatniej geometrii i ostrych krawędziach

- W przeciwieństwie do większości innych aplikacji z zakresu frezowania, do obróbki aluminium należy zawsze stosować ciecz obróbkową, aby uniknąć przywierania do krawędzi płytek i osiągnąć lepsze wykończenie powierzchni Zawartość krzemu < 8%: Używać cieczy obróbkowej w stężeniu 5% Zawartość krzemu 8–12%: Używać cieczy obróbkowej w stężeniu 10%Zawartość krzemu >12%: Używać cieczy obróbkowej w stężeniu 15%

- Większa prędkość skrawania zasadniczo poprawia osiągi i nie wpływa negatywnie na trwałość narzędzia

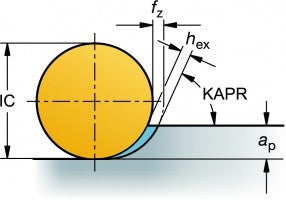

- Zaleca się wartość hex wynoszącą 0,10–0,20 mm (0.0039–0.0079 cala). Zbyt niskie wartości mogą powodować powstawanie zadziorów

Ostrzeżenie: Upewnić się, że maksymalna prędkość obrotowa frezu nie jest przekroczona

- Ze względu na duże posuwy należy użyć obrabiarki z funkcją przewidywania, aby uniknąć błędów wymiarowych

- Ograniczeniem trwałości narzędzia jest zawsze powstawanie zadziorów lub problemy z wykończeniem powierzchni na przedmiocie. Ciężko jest stosować zużycie płytki jako kryterium trwałości narzędzia

Frezowanie superstopów żaroodpornych (HRSA)

Superstopy żaroodporne (HRSA) można podzielić na trzy grupy: materiały na bazie niklu, żelaza i kobaltu. Tytan może występować w czystej postaci lub w postaci stopu. Superstopy żaroodporne i tytan mają niską skrawalność, zwłaszcza jeśli zostały poddane starzeniu, co sprawia, że wymagania wobec narzędzi stosowanych do ich obróbki są niezwykle wysokie.

Superstopy żaroodporne (HRSA) i stopy tytanu

Frezowanie superstopów żaroodpornych i tytanu często wymaga zastosowania obrabiarek o dużej sztywności i dużej mocy oraz momentu obrotowego przy niskiej prędkości obrotowej. Najczęściej pojawiające się objawy zużycia to karb i wykruszanie krawędzi. Wytwarzanie się wysokiej temperatury ogranicza prędkość skrawania.

Zalecenia

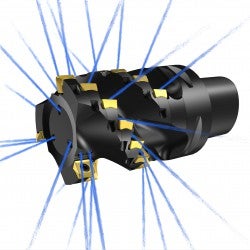

Używać frezów na płytki okrągłe, aby maksymalnie ograniczyć tworzenie się wrębów (karbu)

- Jeśli tylko jest to możliwe, używać frezów na płytki okrągłe, aby wzmocnić efekt pocieniania wiórów

- W przypadku głębokości skrawania poniżej 5 mm (0.197 cala), kąt przystawienia powinien być mniejszy niż 45°. W praktyce zaleca się stosowanie okrągłej płytki o dodatniej powierzchni natarcia

- Precyzja działania frezu w kierunku promieniowym i osiowym ma zasadnicze znaczenie dla utrzymania stałego obciążenia ostrza i płynnego działania oraz zapobiegania przedwczesnej awarii poszczególnych ostrzy frezu

- Należy zawsze stosować dodatnią krawędź skrawającą ze specjalnie zaokrągloną krawędzią, aby zapobiegać przywieraniu wiórów w miejscu, w którym ostrze wychodzi z materiału

- Liczba ostrzy skrawających zagłębianych w materiale podczas cyklu frezowania powinna być jak największa. Gwarantuje to dobrą produktywność, pod warunkiem zapewnienia stabilności. Użyć frezów o bardzo gęstej podziałce

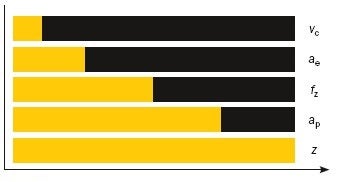

= Oczekiwana trwałość narzędzia

= Mniejsza trwałość narzędzia w miarę wzrostu parametru skrawania

Zmiany różnią się pod względem wpływu na trwałość narzędzia; prędkość skrawania, vc, ma największy wpływ, następnie ae, itd.

Ciecz obróbkowa/ chłodziwo

W przeciwieństwie do frezowania w większości innych materiałów, zaleca się zawsze stosować chłodziwo, aby wspomóc odprowadzanie wiórów, kontrolować temperaturę krawędzi skrawającej i zapobiegać ponownemu skrawaniu wiórów. Preferowane jest doprowadzanie chłodziwa pod wysokim ciśnieniem (70 bar (1015 psi)) przez wrzeciono/narzędzie zamiast zasilania zewnętrznego przy niskim ciśnieniu.

Wyjątek: Cieczy obróbkowej nie należy stosować przy frezowaniu za pomocą płytek ceramicznych ze względu na możliwy szok termiczny.

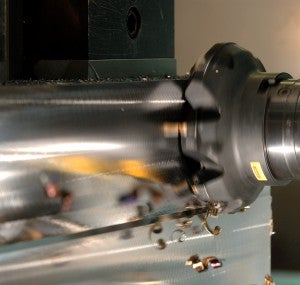

Doprowadzanie cieczy obróbkowej przez frez jest korzystne w przypadku używania płytek węglikowych

Zużycie płytki/narzędzia

Najczęstsze przyczyny awarii narzędzia i dużej chropowatości powierzchni to wrąb (karb), zbyt duże starcie powierzchni przyłożenia i wykruszenie krawędzi.

Najlepszą praktyką jest częsta wymiana płytek w celu zapewnienia niezawodności procesu. Starcie przy krawędzi skrawającej nie powinno przekraczać 0,2 mm (0.0078 cala) dla frezu o kącie przystawienia 90, lub maksymalnie 0,3 mm (0.0118 cala) dla frezu na płytki okrągłe.

Typowe objawy zużycia płytki

Frez na płytki ceramiczne do obróbki zgrubnej superstopów żaroodpornych (HRSA)

Frezowanie z użyciem ostrzy ceramicznych zazwyczaj przebiega z prędkością od 20 do 30 razy większą niż w przypadku ostrzy z węglika spiekanego, choć przy mniejszym posuwie (~0,1 mm/ostrze (0.0039 in/ostrze)), co powoduje znaczny wzrost produktywności. Z powodu swojego przerywanego charakteru jest to operacja przebiegająca w znacznie niższej temperaturze niż toczenie. Z tego powodu dla frezowania przyjmuje się prędkości z zakresu 700–1000 m/min (2297–3280 stopy/min) w porównaniu z zakresem 200–300 m/min (656–984 stopy/min) dla toczenia.

Zalecenia

- Należy stosować głównie płytki okrągłe, aby zapewnić niewielki kąt przystawienia i zapobiegać powstawaniu wrębów (karbu)

- Nie używać cieczy obróbkowej / chłodziwa

- Nie używać płytek ceramicznych do obróbki tytanu

- Płytki ceramiczne mają negatywny wpływ na integralność i topografię technologicznej warstwy wierzchniej, i dlatego nie są używane do obróbki kształtu bliskiego wersji ostatecznej

- Maksymalne starcie na powierzchni przyłożenia podczas stosowania płytek ceramicznych do obróbki superstopów żaroodpornych (HRSA) wynosi 0,6 mm (0.024 cala)

Dowiedz się więcej o superstopach żaroodpornych i tytanie

Frezowanie stali hartowanych

Do tej grupy należą stale hartowane i odpuszczane o twardości >45–65 HRC.

Typowe podzespoły poddawane frezowaniu to:

- Wkładki ze stali narzędziowej do tłoczników

- Formy do tworzyw sztucznych

- Matryce kuźnicze

- Matryce odlewnicze

- Pompy paliwowe

Główne problemy to starcie na powierzchni przyłożenia na płytce i wykruszenia przedmiotu obrabianego.

Zalecenia

- Używać płytek o dodatniej geometrii i ostrych krawędziach. Zmniejsza to opory skrawania i powoduje łagodniejszy przebieg obróbki

- Pracować na sucho, unikać cieczy obróbkowej

- Frezowanie trochoidalne to odpowiednia metoda, która umożliwia zastosowanie dużych posuwów w połączeniu z małymi siłami skrawającymi, dzięki czemu temperatury na krawędzi skrawającej i przedmiocie obrabianym są niskie, co jest korzystne dla produktywności, trwałości narzędzia i dokładności przedmiotu

- Strategię lekkiej, ale szybkiej obróbki należy stosować także do frezowania czołowego, tzn. małe głębokości skrawania, zarówno ae i ap. Należy użyć frezu z gęstą podziałką i stosunkowo dużymi prędkościami skrawania

Dowiedz się więcej o materiałach z kategorii stali hartowanych