Frezowanie otworów i wybrań/kieszeni

- Liniowe zagłębianie skośne (2-osiowe)

- Kołowe zagłębianie skośne (z interpolacją śrubową)

- Poszerzanie otworu (wytaczanie)

- Zewnętrzne frezowanie z interpolacją śrubową

- Frezowanie wgłębne

- Frezowanie z przybraniem osiowym

- Metody wielu przejść

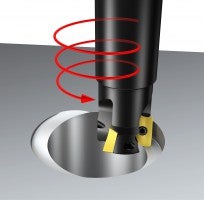

- Frezowanie zamkniętych kieszeni lub kątów ostrych

Frezowanie otworów: tworzenie otwarcia

- Tworzenie otwarcia w litej powierzchni przedmiotu obrabianego

- Poszerzanie otworu lub wybrania

- Frezowanie zamkniętych kieszeni lub kątów ostrych

Tworzenie otwarcia w litej powierzchni przedmiotu obrabianego

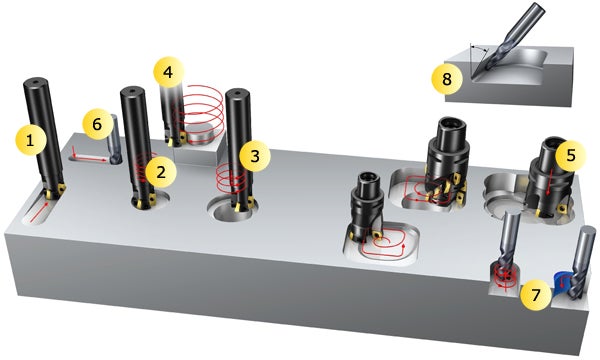

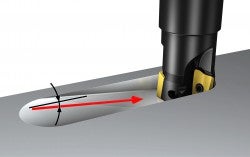

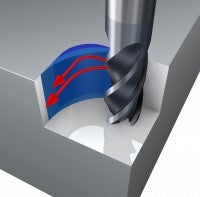

Liniowe zagłębianie skośne

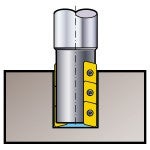

Frezowanie z przybraniem osiowym

Otwieranie rowka

Podczas frezowania otworu liniowe zagłębianie skośne (jednocześnie przy użyciu dwóch osi) jest zawsze preferowaną metodą względem frezowania z przybieraniem osiowym.

Frezowanie z przybraniem osiowym jest alternatywną metodą frezowania wgłębienia, ale formowane wióry są często długie a opory skrawania wysokie.

Otwieranie otworu lub wybrania

Wiercenie

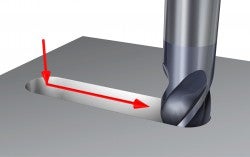

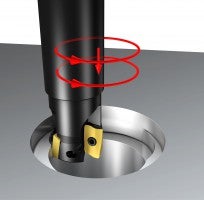

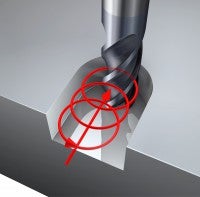

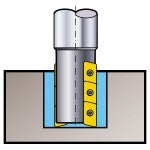

Kołowe zagłębianie skośne

Zagłębianie skośne w obróbce wybrań

Wiercenie to tradycyjna i najszybsza metoda wykonania otworu, ale podczas obróbki niektórych materiałów łamanie wiórów może być utrudnione, a ponadto metoda ta nie jest na tyle elastyczna, by umożliwiać wykonywanie otworów o zróżnicowanych wielkościach krzekroju i kształtach innych niż okrągły.

Kołowe zagłębianie skośne zwane frezowaniem z interpolacją śrubową (przy użyciu trzech osi jednocześnie) to metoda mniej produktywna niż wiercenie otworu, która może jednak być dobrą alternatywą w następujących przypadkach:

- Otwory o dużej średnicy przy ograniczonej mocy obrabiarki

- Mniejsze serie produkcyjne. Zgodnie z praktyczną zasadą dla średnic powyżej 25 mm: frezowanie jest metodą opłacalną dla serii wynoszącej maks. około 500 otworów

- Gdy obróbka dotyczy otworów o różnorodnych rozmiarach

- Ograniczona przestrzeń magazynu narzędziowego na przechowywanie wierteł o różnych rozmiarach

- Wykonywanie otworów nieprzelotowych o płaskim dnie

- Pozbawione sztywności przedmioty cienkościenne

- Skrawanie przerywane

- Materiały trudne do wiercenia z powodu złego łamania i odprowadzania wiórów

- Ciecz obróbkowa nie jest dostępna

- Podczas frezowania wybrań/kieszeni („otworów nieokrągłych”)

Techniki obróbki - przykład

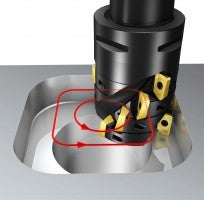

Otwieranie wybrania/kieszeni

| ||

Wiercenie i frezowanie z interpolacją kołową   | Wiercenie i frezowanie wgłębne   | Kołowe zagłębianie skośne  |

Zalety + Duża wydajność skrawania otworów nieokrągłych + Pierwszy wybór w obróbce tytanowych części konstrukcyjnych ram w przemyśle lotniczym Wady – Wymaga stabilnej obrabiarki – Odprowadzanie wiórów – obrabiarka pozioma – Wymaga precyzyjnego zaprogramowania | Zalety + Umożliwia rozwiązanie problemów związanych z długim wysięgiem + Łatwe do zaprogramowania, możliwość wykonania na obrabiarkach starszego typu i obrabiarkach wielowrzecionowych Wady – Mała wydajność skrawania | Zalety + Mniejsza liczba narzędzi (wiertło nie jest potrzebne) + Elastyczność (duży zakres rozmiarów) + Nie jest potrzebna ciecz obróbkowa = dobre rozwiązanie do obrabiarek otwartych + Przeznaczone do wszystkich koncepcji i konfiguracji obrabiarek Wady – Gorsza produktywność przy obróbce dużych wybrań |

| Podstawowa technika obróbki kieszeni | Doskonałe rozwiązanie do obróbki na długich wysięgach | Podstawowy wybór do obróbki wybrań 3D |

Poszerzanie otworu lub wybrania

Wytaczanie

Kołowe zagłębianie skośne (z interpolacją śrubową)

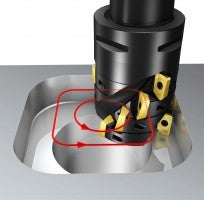

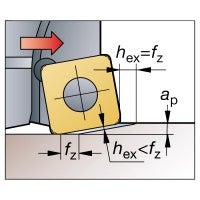

Frezowanie z interpolacją kołową

Poszerzanie otworu

Wytaczanie jest zazwyczaj najszybszą metodą z tych samych powodów co wiercenie, ale frezowanie otworu jest czasami dobrą alternatywą. Można użyć dwóch alternatywnych metod frezowania: zagłębiania z interpolacją śrubową (trzy osie) lub z interpolacją kołową (dwie osie). Kołowe zagłębianie skośne (z interpolacją śrubową) jest preferowaną metodą, gdy głębokość otworu przekracza maksymalną wartość osiowej głębokości skrawania ap, lub w zastosowaniach wrażliwych na drgania. Ponadto kołowe zagłębianie skośne daje w efekcie lepszą okrągłość/współosiowość otworów, zwłaszcza przy długich wysięgach. Zarówno w przypadku frezowania z interpolacją kołową, jak i śrubową, poprawę odchyłki okrągłości przynosi obracanie przedmiotu obrabianego zamiast przesuwania frezu po okręgu.

Poszerzanie wybrania

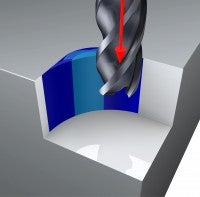

Wewnętrzne frezowanie walcowo-czołowe i frezowanie wgłębne wymagają wykonania otworu początkowego i można je porównywać do zagłębiania skośnego w litym materiale.

- Zagłębianie skośne (trzy osie) ma przewagę, ponieważ wymaga użycia tylko jednego narzędzia i może służyć do tworzenia kształtów trójwymiarowych, dzięki czemu nadaje się do frezowania profilowego. Przy zastosowaniu skrawania z dużym posuwem (lekkiego i szybkiego), całkowita siła skrawania będzie kierowana korzystnie, w sposób maksymalnie ograniczający drgania

- Frezowanie wgłębne często rozwiązuje problemy z długimi wysięgami i/lub głębokimi wybraniami

- Wewnętrzne frezowanie walcowo-czołowe wymaga dłuższego programowania, ale jest szybsze

Wewnętrzne frezowanie walcowo-czołowe

Frezowanie wgłębne

Usuwanie naddatku pozostałego po obróbce zgrubnej

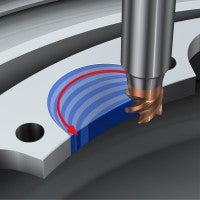

Po zakończeniu obróbki zgrubnej zagłębienia często pozostaje naddatek, zwłaszcza w narożnikach.Frezowanie wgłębne przy użyciu frezu o mniejszej średnicy to jedna z metod osiągnięcia kształtu bliskiego ostatecznemu. Metoda wielu przejść (lekkich i szybkich) to kolejna technika, używana często do frezowania narożników. Frezowanie trochoidalne to odmiana techniki wielu przejść, stosowana także do frezowania rowków, kieszeni itp.

Frezowanie wgłębne w narożnikach

Technika wielu przejść – lekka i szybka

Technika wielu przejść w narożnikach

Frezowanie trochoidalne

Jak otworzyć/poszerzyć wybranie lub kieszeń

Są dwie wyraźne strategie:

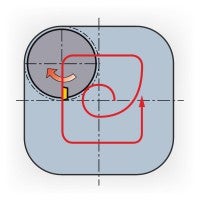

1. Frezowanie z interpolacją śrubową tj. kołowym zagłębianiem skośnym (trzy osie) – mała wartość ap

Użyć frezu z małym kątem przystawienia. Alternatywą jest też frez na płytki okrągłe.

Ta „lekka i szybka” technika zapewnia doskonałą wydajność skrawania metalu i jest pierwszym wyborem w przypadku mniej stabilnych obrabiarek (wg ISO 40) oraz w przypadkach, gdy zagłębienie ma profilowany kształt, np. w obróbce form i matryc.

Uwaga: Unikać obróbki do ścianek ustawionych pod kątem 90°, ponieważ wpływ niskiego kąta przyłożenia zostanie utracony, gdyż osiowa głębokość skrawania radykalnie wzrośnie.

Parametry skrawania:

- Maksymalna średnica frezu = 1,5 x promień narożnika na przedmiocie

- Kołowe zagłębianie skośne – przeciwnie do kierunku ruchu wskazówek zegara

- Wprowadzenie narzędzia w materiał po łuku (z interpolacją kołową)

- Promieniowa głębokość skrawania ae = maks. 70% DC

- Osiowa głębokość skrawania dla frezu na płytki okrągłe = maks. 25% iC

- Promień okręgu toru narzędzia w narożnikach = DC

- Zmniejszyć prędkość posuwu definiowanej dla osi narzędzia, kiedy ruch posuwowy nie jest prowadzony po linii prostej - np. w narożnikach

2. Frezowanie z interpolacją kołową (dwie osie) – duża wartość ap

Wywiercić otwór, następnie użyć frezu trzpieniowego lub frezu o długich krawędziach skrawających.Typowy obszar zastosowań to obróbka ram tytanowych dla branży lotniczej.

Zastosowania – porady

Należy zapewnić dobre odprowadzanie wiórów, aby zapobiec ich przecinaniu lub zakleszczaniu się:

- Preferowane jest wrzeciono poziome (ISO 50)

- Chłodziwo lub sprężone powietrze pod wysokim ciśnieniem lub wewnętrzne doprowadzanie chłodziwa

- Średnica narzędzia DC nie powinna być większa niż 75% średnicy otworu Użyć dużej wartości osiowej głębokości skrawania – maksymalnie ae = 2 x DC

Wejście w materiał otworu po wierceniu powinno odbywać się po łuku:

- Kontrolować szerokość frezowania, maksymalnie ae = 30% DC

Kontrolować szerokość frezowania, aby maksymalnie ograniczyć drgania w narożnikach i maksymalnie zwiększyć produktywność:

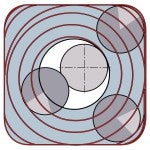

- W narożnikach stosować najwięszy możliwie promień toru narzędzia, programowanie spiral morph

- Użyć możliwie największej średnicy skrawania DC, a pozostały naddatek frezować osobno narzędziem nie większym niż 1,5 x promień zaokrąglenia narożnika

|   |

Mały promień naroża |   Tor narzędzia wg programu spiral morph |