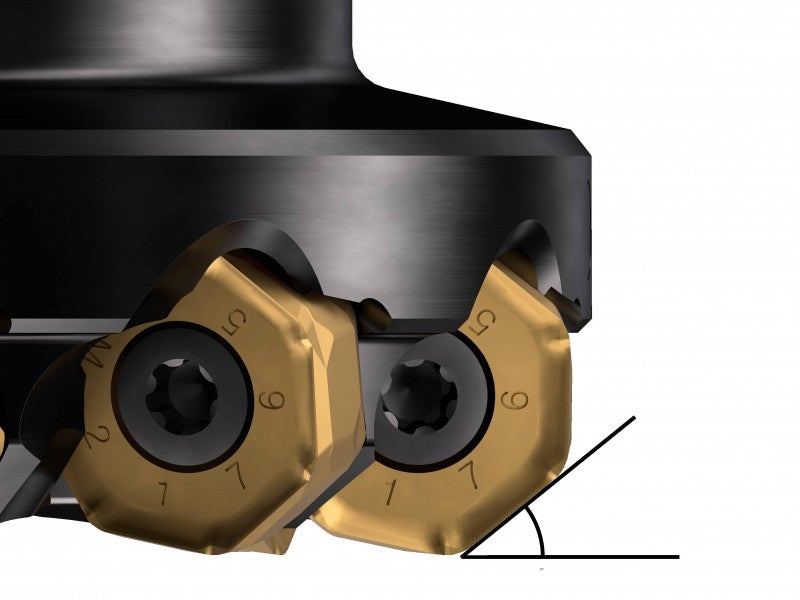

Kąt przystawienia i grubość wiórów podczas frezowania

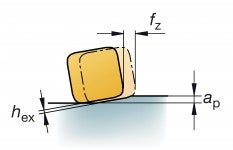

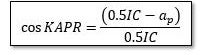

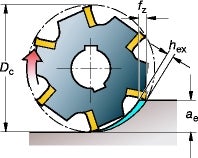

Kąt przystawienia (KAPR) to kąt między główną, wiodącą krawędzią skrawającą i powierzchnią obrabianą.Kąt przystawienia wpływa na grubość wiórów, rozkład siły skrawania i trwałość narzędzia.

Najczęściej występujące kąty przystawienia to 90 stopni, 45 stopni i 10 stopni oraz przypadek szczególny, gdy głębokość skrawania jest mniejsza niż promień zaokrąglenia naroża ostrzy i determinuje aktualną wartość kąta przystawienia, jak np. we frezach na płytki okrągłe.

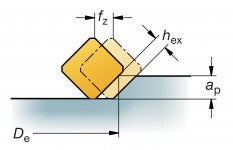

Zmniejszenie kąta przystawienia powoduje redukcję grubości wiórów hex dla danej wartości posuwu na ostrze fz. Efekt zmniejszenia grubości (pocieniania) wiórów powoduje rozłożenie obciążenia naddatkiem na dłuższym fragmencie krawędzi skrawającej.

Ponadto mniejsze kąty przystawienia zapewniają bardziej stopniowe zagłębienie ostrza w materiał, co zmniejsza nacisk w kierunku promieniowym i chroni krawędź skrawającą. W takim przypadku pamiętać należy jednak, że rośnie składowa osiowa siły skrawania, wywierając większy nacisk na powierzchnię czołową przedmiotu obrabianego.

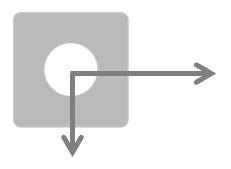

Frezowanie pod kątem przystawienia 90 stopni

Główny obszar zastosowania frezu o kącie przystawienia 90 stopni to frezowanie walcowo-czołowe.

W przypadku frezów o kącie przystawienia 90 stopni dominuje promieniowa składowa siły skrawania, zgodna z kierunkiem ruchu posuwowego. Oznacza to, że powierzchnia obrabiana po stronie czołowej nie będzie narażona na duży nacisk, co jest korzystne w przypadku frezowania przedmiotów o słabej strukturze lub cienkich ściankach, a także w przypadkach niestabilnego mocowania.

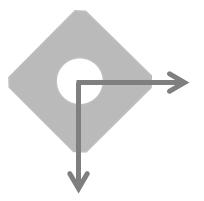

Frezowanie pod kątem przystawienia 45 stopni

Frez o kącie przystawienia 45 stopni to wybór do ogólnego zastosowania w przypadku frezowania czołowego. Składowe siły skrawania pozostają w równowadze, co oznacza mniejsze zapotrzebowanie na moc napędu wrzeciona obrabiarki.

Ten typ frezu nadaje się w szczególności do frezowania materiałów generujących krótkie wióry, które łatwo ulegają oddzieleniu, jeśli nadmierne promieniowe siły oddziałują na malejącą stopniowo ilość materiału na końcu przejścia.

Płynne wejście w materiał ogranicza tendencję do popadania w drgania podczas frezowania przy długich wysięgach lub przy użyciu mniejszych/słabszych oprawek narzędziowych i złączy.

Formowanie cieńszych wiórów umożliwia większą produktywność w wielu zastosowaniach, ponieważ daje szansę na skrawanie z większym posuwem przy jednoczesnym umiarkowanym obciążeniu krawędzi skrawającej.

Frezowanie pod kątem przystawienia 60–75 stopni

Ten typ frezów to frezy specjalnego przeznaczenia do frezowania czołowego, oferujące większą głębokość skrawania w porównaniu z frezami czołowymi ogólnego przeznaczenia. Poosiowe oddziaływanie siły skrawania jest niższe w porównaniu z frezem czołowym o kącie przystawienia 45 stopni, a wytrzymałość krawędzi jest większa w porównaniu z frezem o kącie przystawienia 90 stopni.

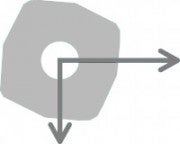

Frezowanie pod kątem przystawienia 10 stopni

Kąt przystawienia 10 stopni używany jest w przypadku frezów do frezowania z dużym posuwem i do frezowania wgłębnego. Tworzone są cienkie wióry, umożliwiające bardzo duży posuw na ostrze, fz, przy niewielkiej głębokości skrawania i co za tym idzie bardzo wysokie prędkości posuwu vf.

Dominuje osiowa składowa siły skrawania, a więc skierowana w stronę wrzeciona, co poprawia stabilność pracy. Jest to korzystne w przypadku długich narzędzi i niestabilnych układów obróbkowych, gdyż ogranicza tendencję do popadania w drgania.

Ten typ frezu sprawdza się podczas wykonywania otworów przy użyciu trzech osi oraz frezowania wgłębnego wybrań, lub w sytuacjach, gdy konieczne jest użycie przedłużonego frezu.

Frezowanie za pomocą płytek okrągłych lub frezów z dużym promieniem zaokrąglenia naroża

Frez na płytki okrągłe jest frezem ogólnego przeznaczenia i wydajnym narzędziem do obróbki zgrubnej.

Duży promień naroża oznacza dużą wytrzymałość krawędzi skrawającej. Tego typu narzędzia są odpowiednie do frezowania z dużym posuwem z powodu generowania cienkich wiórów obciążających krawędź skrawającą na relatywnie długim odcinku.Efekt redukcji grubości (pocieniania) wióra sprawia, że frezy te nadają się do obróbki tytanu i stopów żaroodpornych.

W zależności od bieżącej wartości osiowej głębokości skrawania ap, kąt przystawienia może mieć różną wartość z zakresu od zera do 90 stopni, zmieniając kierunek oddziaływania całkowietej siły skrawania wzdłuż promienia zaokrąglenia naroża, i tym samym związany z nią nacisk na powierzchnię obrabianą w trakcie frezowania.

Maksymalna grubość wiórów podczas frezowania

Maksymalna grubość wióra to najważniejszy parametr dla produktywności i niezawodności procesu frezowania. Skrawanie jest skuteczne jedynie wówczas, gdy wartość hex jest prawidłowo dobrana do stosowanego frezu.

- Cienkie wióry o zbyt małej wartości hex są jednym z najczęstszych powodów małej wydajności obróbki, a w konsekwencji niskiej produktywności całego procesu. Może to mieć negatywny wpływ na trwałość narzędzia i formowanie wiórów

- Zbyt duża wartość hex stanowi duże obciążenie dla krawędzi skrawającej, co może doprowadzić do jej wyłamania

Zmniejszenie grubości wiórów pozwala zwiększyć posuw

Wraz ze zmniejszeniem grubości wiórów, posuw na ostrze można zwiększyć w trzech przypadkach:

- Przy frezowaniu płytkami o prostych krawędziach z kątem przystawienia poniżej 90°.

- Przy frezowaniu płytkami okrągłymi lub o dużym promieniu zaokrąglenia naroża z małą wartością osiowej głębokości skrawania ap.

- Przy frezowaniu walcowym z małą wartością promieniowej głębokości skrawania ae/De.

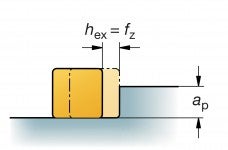

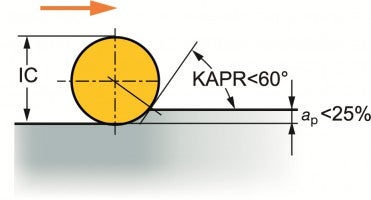

Obliczanie grubości wiórów dla płytki o prostej krawędzi

W przypadku frezów o kącie przystawienia 90 stopni posuw na ostrze jest równy maksymalnej grubości wiórów (fz=hex). Zmniejszając kąt przystawienia, należy zwiększyć posuw na ostrze, aby zapewnić utrzymanie tej samej grubości wiórów.

KAPR=90°

KAPR=45°

KAPR=10°

Przykład:

Jeśli maksymalna wartość hex = 0,1 mm i KAPR = 45°

Zalecany posuw, fz = 1,4 x 0,1 = 0,14 mm/ostrze

| Kąt przystawienia, KAPR | Współczynnik korekcyjny | fz (mm/ostrze) | fz (mm/ostrze) | fz (mm/ostrze) |

| hex (mm) | hex (mm) | hex (mm) | ||

| min. 0,1 | zal. 0,15 | maks. 0,2 | ||

| 90° | 1,0 | 0,10 | 0,15 | 0,20 |

| 75° | 1.0 | 0,10 | 0,16 | 0,21 |

| 65° | 1,1 | 0,11 | 0,17 | 0.22 |

| 45° | 1,4 | 0,14 | 0,21 | 0,28 |

| 10° | 5,8 | 0,58 | 0,86 | 1,15 |

Należy zwrócić uwagę, o ile można zwiększyć posuw na ostrze w przypadku frezu do dużych posuwów o kącie przystawienia 10 stopni. Wynika to z tego, że następuje prawie sześciokrotne zmniejszenie grubości wióra.

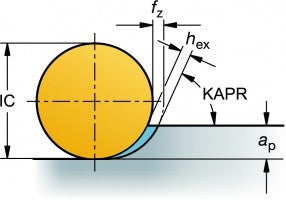

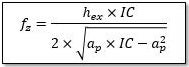

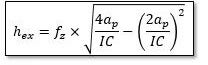

Obliczanie grubości wióra dla frezów na płytki okrągłe i płytki z zaokrąglonym narożem

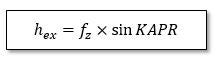

Grubość wiórów hex zależy od kąta przystawienia, który w tym przypadku przyjmuje wartość zależną od głębokości skrawania.Przy niskich wartościach stosunku ap/i C można znacznie zwiększyć posuw, aby grubość wióra wzrosła do pożądanego poziomu.

Najlepsze wyniki obróbki uzyskuje się, gdy kąt przystawienia pozostaje poniżej 60 stopni, a głębokość skrawania nie przekracza 25% średnicy płytki. Przy większej głębokości skrawania bardziej korzystne jest zastosowanie płytki kwadratowej o kącie przystawienia 45.

Płytki okrągłe cechują się większą maksymalną grubością wióra niż płytki o prostej krawędzi z powodu bardziej wytrzymałego kształtu i rozkładowi obciążenia na większej długości krawędzi skrawającej.

Płytki okrągłe są wyjątkowe, ponieważ maksymalna grubość wióra zmienia się w zależności od przyjętej głębokości skrawania. Dlatego przy większej głębokości trzeba zwiększyć posuw, aby mieć pewność uzyskania wiórów o właściwej grubości.

Obliczanie grubości wiórów dla frezowania walcowego (np. frezami tarczowymi)

Wartość hex zmienia się w zależności od średnicy frezu i zagłębienia promieniowego frezu ae/DC. Jeśli wartość ta jest mniejsza niż 50%, maksymalna grubość wiórów maleje względem fz.

Posuw można zwiększać o współczynnik modyfikacji podany w tabeli poniżej, zależny od wartości stosunku ae/DC.

Przykład:

DC=20 mm; ae = 2 mm; ae/DC = 10%

hex = 0,1 mm, fz = 0,17 mm/ostrze

| Zagłębienie promieniowe ae/DC | Współczynnik korekcyjny | fz mm/ostrze: | fz mm/ostrze: | fz mm/ostrze: |

| hex mm | hex mm | hex mm | ||

| min. 0,1 | zal. 0,15 | maks. 0,2 | ||

| 50-100% | 1,0 | 0,10 | 0,15 | 0,20 |

| 25% | 1,16 | 0,12 | 0,17 | 0,23 |

| 20% | 1,25 | 0,13 | 0,19 | 0,25 |

| 15% | 1,4 | 0,14 | 0,21 | 0,28 |

| 10% | 1,66 | 0,17 | 0,25 | 0,33 |

| 5% | 2,3 | 0,23 | 0,34 | 0,46 |