Frezowanie rowków lub kanałków

Frezowanie rowków lub kanałków to czynność, w przypadku której frezy tarczowe są często preferowane względem frezów trzpieniowych.

- Kanałki lub rowki mogą być krótkie lub długie, zamknięte lub otwarte, proste lub zakrzywione, głębokie lub płytkie, szerokie lub wąskie

- Wybór narzędzia zależy zazwyczaj od szerokości i głębokości rowka, a także w pewnym stopniu od jego długości

- Dostępny typ obrabiarki i częstość obróbki decydują o użyciu frezu trzpieniowego, frezu z długimi krawędziami skrawającymi lub frezu walcowo-czołowego

- Zastosowanie trzystronnych frezów tarczowych to najbardziej wydajna metoda frezowania dużej liczby długich i głębokich rowków, zwłaszcza w przypadku stosowania frezarek o konstrukcji poziomej. Jednak rozwój frezarek i centrów obróbkowych o konstrukcji pionowej sprawił, że często wykorzystuje się także frezy trzpieniowe i frezy o długich krawędziach skrawających do różnych zastosowań z zakresu frezowania rowków

Porównanie konstrukcji frezów

Frezy tarczowe

+ Otwarte rowki

+ Głębokie rowki

+ Regulacja szerokości/tolerancji

+ Frezowanie zespołem frezów

+ Odcinanie

+ Szeroka oferta produktów o różnych szerokościach/średnicach

– Zamknięte rowki

– Tylko rowki prostoliniowe

– Odprowadzanie wiórów

Frezy palcowe trzpieniowe

+ Zamknięte rowki

+ Płytkie rowki

+ Rowki nieprostoliniowe

+ Wszechstronność (dodatkowe metody):

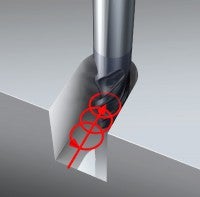

- Frezowanie trochoidalne rowków w trudno skrawalnych materiałach (twarde stale, superstopy żaroodporne itd.)

- Frezowanie wgłębne jako sposób rozwiązywania problemów z narzędziami o dużym wysięgu

- Możliwość łatwego dodawania czynności z zakresu obróbki półwykończeniowej/wykończeniowej

- Możliwość użycia frezu trzpieniowego do czynności innych niż frezowanie kanałków

– Głębokie rowki

– Duże siły

– W przypadku ugięcia skłonność do wzbudzania drgań

Frezy tarczowe

Trzystronne frezy tarczowe mogą wykonywać długie, głębokie, otwarte rowki z wysoką wydajnością i zapewniając najlepszą stabilność i produktywność we frezowaniu tego typu. Frezy można połączyć w zespół w celu jednoczesnej obróbki kilku powierzchni w jednej płaszczyźnie.

Zasady stosowania

- Wielkość, podziałkę i pozycję frezu należy dobrać tak, by przynajmniej jedna krawędź skrawająca była stale zagłębiona w materiał przedmiotu obrabianego

- Sprawdzić grubość wiórów, aby ustalić optymalną wartość posuwu na ostrze

- W przypadku frezowania w utrudnionych warunkach należy sprawdzić możliwość zapewnienia wymaganego poziomu mocy skrawania netto i momentu obrotowego. Sztywność uchwytu frezarskiego i długość wysięgu to czynniki mające duże znaczenie w przypadku zastosowań, w których wolne pozostaje przeciwległe do wrzeciona zakończenie uchwytu frezarskiego (tzn. kiedy narzędziu nie zapewnia się podparcia)

- Należy zastosować mocne podparcie mocowania i trzpienia frezarskiego, które wytrzyma duże siły procesu skrawania generowane podczas frezowania przeciwbieżnego

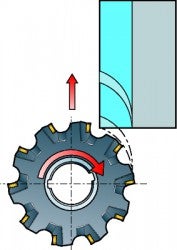

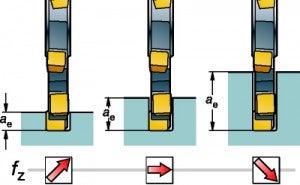

Frezowanie współbieżne:

- Metoda pierwszego wyboru

- Należy użyć mocnego podparcia przedmiotu obrabianego w kierunku działania stycznych składowych siły skrawania, aby przeciwdziałać dociskaniu przedmiotu do stołu obrabiarkiKierunek ruchu posuwowego odpowiada kierunkowi oddziaływania całkowitej siły skrawania, co oznacza, że ważna jest także sztywność i eliminacja luzu, gdyż frez ma tendencję do wznoszenia się.

Frezowanie przeciwbieżne:

- Alternatywa w przypadku problemów spowodowanych przez niewystarczającą sztywność lub podczas obróbki egzotycznych materiałów

- Rozwiązuje problemy powodowane przez niestabilne konfiguracje i zakleszczanie wiórów w głębszych rowkach

Koło zamachowe:

- Dobre uzupełnienie w przypadku niestabilnych konfiguracji oraz napędu o niskiej mocy i niewielkim momencie obrotowym

- Umieścić koło zamachowe jak najbliżej narzędzia

- Zawsze warto zainwestować we wzmocnienie mocowania przedmiotu obrabianego

Frezowanie otwartych (przelotowych) rowków za pomocą frezów tarczowych

Obliczanie posuwu na ostrze

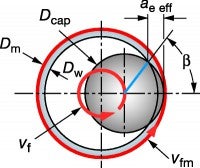

Podczas frezowania zewnętrznego za pomocą frezów tarczowych czynnikiem mającym zasadnicze znaczenie jest osiągnięcie odpowiedniego posuwu na ostrze, fz. Zbyt niskie wartości tego parametru mogą być przyczyną istotnych niedogodności, dlatego należy dokonać starannych obliczeń.

Celem utrzymania zalecanej maksymalnej grubości wiórów, posuw na ostrze fz należy zmniejszyć w przypadku obróbki głębszych rowków i zwiększyć, jeśli obrabiane rowki są płytsze. Na przykład podczas obróbki rowków całą szerokością za pomocą płytek o geometrii M30 zaleca się, aby maksymalna grubość wióra wynosiła 0.12 mm (0.005 cala).

Uwaga: Ponieważ podczas frezowania rowka pełną szerokością frezu współpracują ze sobą płytki umieszczone z obu stron tarczy, przy obliczaniu posuwu uwzględnia się połowę całkowitej liczby ostrzy narzędzia zn.

| ae / Dcap %) | fz mm/ostrze (cale/ostrze) | hex mm (cale) |

| 25 | 0.14 (0.006) | 0.12 (0.005) |

| 10 | 0.20 (0.008) | 0.12 (0.005) |

| 5 | 0.28 (0.011) | 0.12 (0.005) |

Głębokość skrawania

Można zamówić specjalny frez do obróbki głębszych rowków. Jeśli mają być obrabiane głębsze rowki, należy zmniejszyć posuw na ostrze. Jeśli kanałek jest płytszy, posuw należy zwiększyć.

Uwaga: Głębokość rowka może być ograniczona przez średnicę kołnierza korpusu na trzpieniu, wytrzymałością na odkształcenia wpustów zabierakowych oraz pojemnością kieszeni wiórowych.

Koło zamachowe – na obrabiarkach poziomych

Podczas obróbki frezem tarczowym tylko kilka ostrzy jest zagłębionych jednocześnie, co z uwagi na przerywany charakter pracy może prowadzić do wzbudzenia silnych drgań. Ma to negatywny wpływ na wyniki obróbki i na produktywność.

- Użycie koła zamachowego jest często dobrym rozwiązaniem, mającym na celu zmniejszenie tego rodzaju drgań. Problemy, których przyczyną jest niedostateczna moc, moment obrotowy i stabilność obrabiarki, można często rozwiązać poprzez właściwe zastosowanie kół zamachowych.

- Potrzeba skorzystania z koła zamachowego jest większa w przypadku małej obrabiarki o niewielkiej mocy lub obrabiarki cechującej się dużym zużyciem niż w przypadku dużej, bardziej stabilnej obrabiarki o większej mocy.

- Koło zamachowe należy umieścić jak najbliżej narzędzia.

- Zastosowanie koła zamachowego daje większą płynność obróbki, co z kolei powoduje zmniejszenie drgań i hałasu oraz zwiększa trwałość narzędzia.

- W przypadku frezowania przeciwbieżnego zamocowanie koła zamachowego na trzpieniu mocującym frez dodatkowo zwiększa sztywność układu.

- W przypadku obróbki frezem tarczowym, im większe koło zamachowe tym lepsza stabilność.

- Połączenie ze sobą szeregu tarcz ze skali węglowej, z których każda posiada otwór centralny i wybrania na wpusty służące do zamocowania na trzpieniu frezarskim, pozostaje najlepszą metodą konstruowania koła zamachowego.

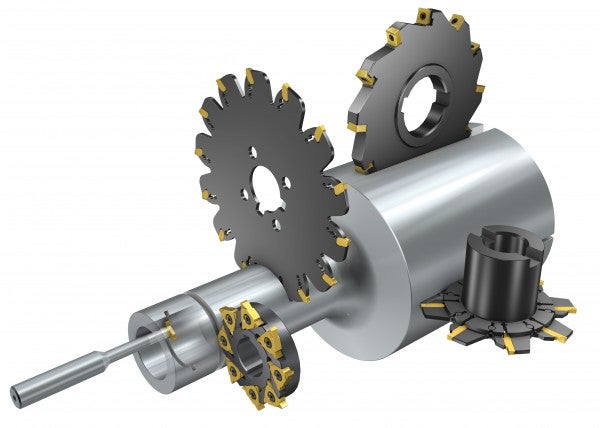

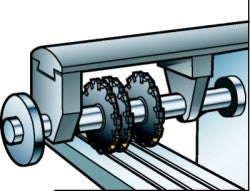

Frezowanie zespołem frezów tarczowych montowanych w różnych wzajemnych położeniach kątowych

Frezy połączone z trzpieniem za pomocą dwóch wpustów można zamontować tak, aby były rozsunięte względem siebie, co umożliwia jednoczesne frezowanie więcej niż jednego kanałka. Różne położenie kątowe tarcz frezów względem siebie pomaga uniknąć drgań. Zmniejsza także potrzebę zastosowania kół zamachowych.

Frezowanie wąskich i płytkich kanałków i rowków

Wszechstronne frezy posiadają płytki z wieloma krawędziami skrawającymi, dostępne w kształtach pasujących do większości typów małych rowków. Do powszechnych zastosowań należy frezowanie rowków pod pierścienie osadcze i uszczelniające oraz niewielkich prostych lub kolistych rowkowań zewnętrznych, zwłaszcza na przedmiotach należących do grupy brył nieobrotowych.

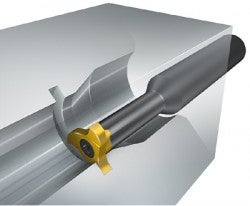

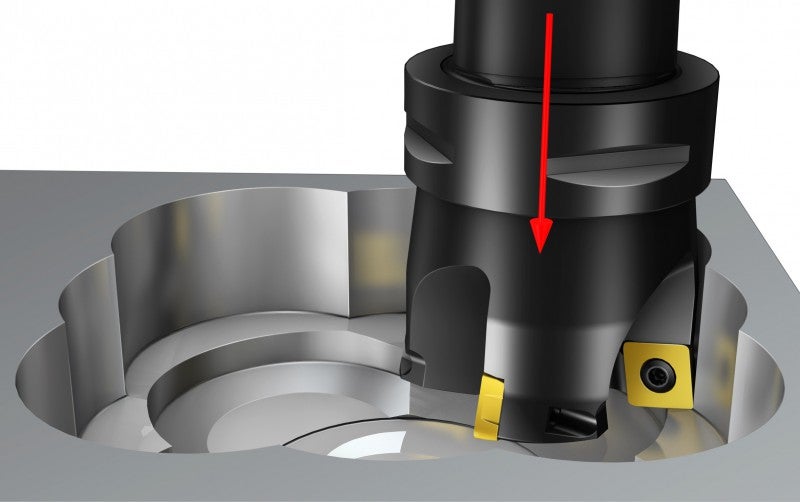

Frezowanie rowków wewnętrznych

- Stosując frezowanie z interpolacją kołową, należy zaprogramować zagłębienie w materiał po łuku.

- Trzeba pamiętać, aby uwzględnić stosunek między średnicą frezu a średnicą otworu, Dc/Dw. Im mniejsza jego wartość, tym większe będzie zagłębienie średnicy narzędzia w materiał przedmiotu.

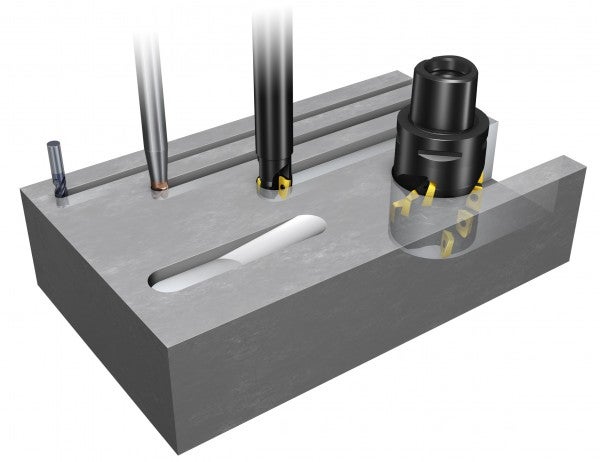

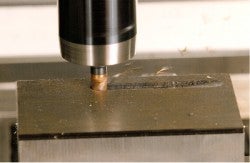

Frezowanie rowków za pomocą frezów trzpieniowych palcowych

Frezy trzpieniowe stosuje się do obróbki krótszych i płytszych rowków, szczególnie zamkniętych rowków i kieszeni oraz do wykonywania rowków wpustowych. Frezy trzpieniowe to jedyne narzędzia do obróbki frezarskiej zamkniętych rowków, które są:

- Proste, zakrzywione lub ustawione pod kątem

- Szersze niż średnica narzędzia oznaczone kieszeniami

Cięższe zabiegi obróbki rowków wykonuje się często za pomocą frezów z długimi krawędziami skrawającymi.

Wybór narzędzi

Frezy trzpieniowe i frezy z długimi krawędziami skrawającymi

|  |  |  | |

| Węglikowe frezy trzpieniowe | Frezy walcowo-czołowe | Frezy z długimi krawędziami skrawającymi | Frezy trzpieniowe z wymienną częścią roboczą | |

| Rozmiar wrzeciona obrabiarki | ISO 30, 40, 50 | ISO 40, 50 | ISO 40, 50 | ISO 30, 40, 50 |

| Wymagania odnośnie stabilności | Duże | Średnie | Duże | Niskie |

| Obróbka zgrubna | Bardzo dobra | Dobra | Bardzo dobra | Dopuszczalna |

| Obróbka wykończeniowa | Bardzo dobra | Dobra | Dopuszczalna | Bardzo dobra |

| Głębokość skrawania ap | Duża | Średnia | Duża | Mała |

| Wszechstronność | Bardzo duża | Duża | Dopuszczalna | Bardzo duża |

| Produktywność | Bardzo duża | Duża | Bardzo duża | Duża |

Zasady stosowania

- Używać frezów trzpieniowych generujących niskie opory skrawania, o przewidywalnym okresie trwałości ostrzy, dobrze zamocowanych w wysokiej klasy oprawkach zaciskowych

- Zminimalizować wysięg, tj. zastosować jak najmniejszą odległość między czołem oprawki a czołem frezu

- Aby uzyskać wióry odpowiedniej grubości, rozważnie dobierać wartość posuwu na ostrze Chcąc uniknąć tworzenia zbyt cienkich wiórów, co mogłoby prowadzić do wzbudzenia drgań, tworzenia złej jakości powierzchni i pozostawiania zadziorów na krawędziach, należy rozważyć użycie frezów o rzadkiej podziałce

- Dla zapewnienia stabilności używać narzędzia o możliwie największej średnicy w stosunku do swojej długości

- Tam, gdzie to możliwe stosować należy frezowanie współbieżne, które ofertuje najbardziej korzystne warunki skrawania

- Zadbać o odprowadzanie wiórów z rowka. Używać sprężonego powietrza, aby zapobiec natłokowi wiórów

- Dla zapewnienia optymalnej stabilności i podparcia od strony wrzeciona zalecamy stosować złącze mocujące typu Coromant Capto®

Obróbka rowków za pomocą frezów trzpieniowych

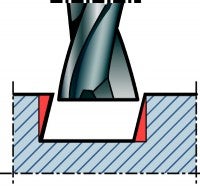

Obróbka rowka lub kanałka, określana jako frezowanie rowków całą szerokością narzędzia, obejmuje trzy powierzchnie obrabiane:

- Rowki nieprzelotowe, zamknięte z obu końców stanowią kieszenie wymagające użycia frezów trzpieniowych, które mogą pracować w kierunku osiowym (tzw. funkcja wiercenia)

- Frezowanie rowków o szerokości równej długości średnicy frezu za pomocą frezu trzpieniowego to bardzo wymagająca metoda obróbki.Zasadniczo powinno się zmniejszyć osiową głębokość skrawania do około 70% długości krawędzi skrawającej. Wybierając najlepszą metodę wykonania tej czynności, należy również uwzględnić sztywność obrabiarki i wydajność odprowadzania wiórów

- Frezy trzpieniowe są wrażliwe na działanie sił procesu skrawania. Ugięcie i drgania to czynniki ograniczające, zwłaszcza przy obróbce z wysokimi parametrami i dużych wysięgach.

Frezowanie rowków wpustowych

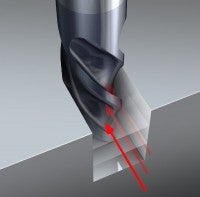

Oprócz uwzględnienia ogólnych zaleceń do frezowania rowków, zabieg ten wymaga zastosowania się do pewnych specyficznych wskazówek. Przekrój poprzeczny przez rowek frezowany w pojedynczym przebiegu, z powodu kierunku oddziaływania sił oraz tendencji narzędzia do wyginania się, nie ma idealnie prostokątej formy. Największą dokładność i produktywność w obróbce rowków wpustowych można osiągnąć, stosując frez trzpieniowy palcowy o pomniejszonym wymiarze średnicy względem docelowej szerokości rowka (podwymiarowy) i dzieląc zabieg na dwie czynności:

- Frezowanie rowka wpustowego – obróbka zgrubna całego kanałka

- Frezowanie walcowe – obróbka wykończeniowa wokół krawędzi rowka, z zastosowaniem frezowania przeciwbieżnego w celu uzyskania dokładnie prostopadłych powierzchni

Podczas obróbki wykończeniowej należy stosować niewielką promieniową głębokość skrawania, aby uniknąć odchylenia osi frezu, co jest główną przyczyną złej jakości powierzchni oraz odchyłek od kąta 90°.

Frezowanie rowków wpustowych w dwóch etapach

Metody otwierania zamkniętych rowków lub kieszeni w litym materiale

Najczęściej stosowaną metodą przygotowania do frezowania długich i wąskich rowków o pełnej szerokości jest – oprócz wiercenia – liniowe zagłębianie skośne, wykorzystywane do otwarcia kieszeni.

W przypadku płytkich rowków alternatywą może być frezowanie z przybieraniem osiowym, tzw. frezowanie wgłębne. Frezowanie z interpolacją śrubową używane jest do frezowania szerszych rowków i kieszeni.

Porównanie trzech różnych metod

Konwencjonalne frezowanie rowków

+ Możliwość zastosowania konwencjonalnych obrabiarek 3-osiowych

+ Duża wydajność skrawania w stabilnych warunkach

+ Prostota programowania

+ Duży wybór narzędzi

– Dominuje składowa siły skrawania w kierunku promieniowym

– Skłonność do wzbudzania drgań

– Głębokie rowki wymagają powtarzania przejść

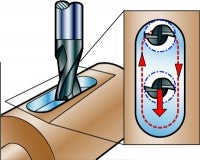

Frezowanie trochoidalne

+ Promieniowa składowa sił skrawania jest niewielka, stąd mniejsza skłonność do wzbudzania drgań

+ Minimalne odchylenie narzędzia od osi podczas frezowania głębokich rowków

+ Produktywna metoda:

- obróbki stali hartowanych oraz superstopów żaroodpornych (grupy ISO H i S)

- frezowania detali czułych na drgania

+ Długość średnicy frezu powinna wynosić maksymalnie 70% szerokości rowka

+ Dobre odprowadzanie wiórów

+ Nie wytwarza wysokich temperatur

– Konieczność stosowania złożonego programu obróbkowego

Frezowanie wgłębne

+ Rozwiązuje problemy w przypadku obróbki detali czyłych na drgania:

- przy frezowaniu na długim wysięgu

- podczas frezowania głębokich rowków

- w przypadku obrabiarek o małej mocy i niestabilnych konfiguracji

– Relatywnie niska produktywność w przypadku stabilnych warunków

– Wymaga sfrezowania pozostałego naddatku tj. dalszej obróbki wykończeniowej

– Skrawanie czołowe może utrudniać odprowadzanie wiórów

– Ograniczony wybór narzędzi

Obróbka zgrubna rowków frezami z długimi krawędziami skrawającymi

- Frezy charakteryzujące się dużą objętościową wydajnością skrawania metalu są na ogół używane do obróbki zgrubnej

- Wersje krótsze mogą frezować rowki o maksymalnej głębokości równej długości ich średnicy w stabilnych frezarkach o dużej mocy

- Należy wybierać obrabiarki ze stabilnym gniazdem wrzeciona o wielkości odpowiadającej ISO 50, gdyż tego rodzaju frezy pracują zwykle przy dużych wartościach siły w kierunkach promieniowych

- Należy sprawdzić wymaganą wartość mocy i momentu obrotowego, gdyż stanowią one często czynniki ograniczające możliwości osiągania optymalnych wyników

- Należy uwzględnić optymalną podziałkę dla każdego rodzaju zabiegu

Dłuższe konstrukcje są przeznaczone

przede wszystkim do obróbki krawędzi.

| Podziałka | L  | M  | H  |

| Zakres zastosowań | Długie wysięgi | Uniwersalne | Krótkie wysięgi |

| Frezowanie walcowo-czołowe | Duży ap/ae | Średni ap/ae | Umiarkowany ap/ae |

| Frezowanie rowków | Umiarkowane ap/ae | Ograniczone | __ |

| vc stopy/min |  |  |  |