Production d'engrenages

Comment les engrenages sont-ils fabriqués ?

Dans le paysage en pleine évolution de la production d'engrenages, il est extrêmement important de choisir une méthode d'usinage efficace et précise ainsi qu'une bonne solution d'outillage. La pièce, le process de production et le nombre de pièces à usiner déterminent le choix de l'outillage et de la méthode d'usinage.

Le taillage de la denture s'effectue avant la trempe et la difficulté est de produire des tolérances serrées. Une préparation soignée de la pièce avant la trempe permet de simplifier le tournage dur qui intervient après la trempe. En tournage dur, la prévisibilité de l'usinage et la qualité des états de surface sont essentielles. Tout ceci doit être fait de manière rentable.

La production d'engrenages est appelée à changer de manière significative en raison de l'évolution des véhicules électriques et des transmissions ; les besoins en matière de flexibilité de la production et de productivité évoluent parallèlement. Les machines de taillage d'engrenages conventionnelles seront de moins en moins utilisées et l'usinage multifonctions d'engrenages et pièces cannelées deviendra la norme. Les fraises-mères de taillage à la molette remplaceront le brochage et le roulage ainsi que, dans une certaine mesure, le taillage à la fraise-mère.Qualité des engrenages

Les engrenages sont normalement classés en fonction d'une norme qui spécifie les tolérances après usinage. La norme la plus courante pour les engrenages cylindriques est DIN 3962 qui spécifie les différentes cotes des paramètres des engrenages en les classant sur une échelle de 1 à 12. Les normes internes des clients sont aussi courantes mais elles se basent toutes plus ou moins sur la norme DIN3962.

La classe de qualité des engrenages est généralement déterminée par les besoins de la pièce et dépend des applications pour lesquelles les engrenages sont prévus.

Les autres exigences sur la qualité sont les suivantes :

- Outils de qualité élevée

- Surfaces de contact propres

- Faux-rond minimum de l'outil et de la pièce

- Bridage stable

- Machine stable et précise

Mise en œuvre de la fabrication d'engrenages

Le profil de l'outil doit être adapté aux dentures à tailler. Le profil de l'outil correspond à la forme et à la taille des creux de denture.

Pour la commande d'un outil de taillage, il est important de préciser :

- Taille de module

- Angle de pression

- Profil de denture (protubérance, chanfrein de pointe des dents)

- Coefficient de modification de saillie

- Diamètre primitif et hauteur des dents

- Angle d'hélice

- Qualité d'engrenage requise

- Plage de diamètres possibles pour l'outil (mini. - maxi.)

- Type et taille d'accouplement

Un dessin complet de la roue dentée à produire donne toutes les informations nécessaires.

Méthodes de taillage

Les nouvelles technologies de coupe sont sur le point de transformer le taillage d'engrenages. La réponse que les fabricants d'engrenages apporteront à ces nouvelles technologies déterminera la donne concurrentielle à venir.

- InvoMilling™

- Power skiving

- Taillage à la fraise-disque pour les petites et moyennes séries

- Taillage à la fraise-mère

InvoMilling™

Qu'est-ce qu'InvoMilling™ ?

L'usinage d'engrenages nécessite normalement des outils spécifiques adaptés au profil de la denture. InvoMilling™ est une méthode d'usinage de dentures et cannelures extérieures et d'engrenages coniques à denture droite qui permet d'utiliser des machines-outils standard et de produire ces pièces en interne. En modifiant le programme CNC au lieu de changer les outils, les mêmes outils peuvent produire toutes sortes de profils de dentures. Comme l'usinage est effectué sur des machines multifonctions ou des centres d'usinage cinq axes, il est possible d'effectuer l'usinage complet en un seul montage et de profiter de délais de production beaucoup plus courts.Avantages d'InvoMilling™

- Flexibilité – les mêmes outils pour différents profils de dentures

- Taillage d'engrenages dans des machines multifonctions ou des centres d'usinage cinq axes

- Usinage de pièces complètes dans une seule machine, en un seul montage

- Respect de l'environnement : usinage à sec, sans liquide de coupe

Quand utiliser InvoMilling™ ?

- Usinage de dentures et cannelures extérieures, d'engrenages hélicoïdaux à double hélice et d'engrenages coniques à denture droite

- Production d'engrenages en petites et moyennes séries sans faire appel à des outils ou machines spécifiques

- Quand les délais de production sont serrés

- Avec ou sans correction du profil de denture

- Plage de modules : 0.8‒100

- Ebauche à finition

- Productions en lots de petite à moyenne taille

Mise en œuvre d'InvoMilling™

Regardez la vidéo pour voir comment on produit un programme CNC complet pour la CAO/FAO avec le logiciel InvoMilling™ en trois étapes simples :

- Définition de la géométrie de l'engrenage par importation des données à partir du dessin.

- Choix de la stratégie d'usinage, ajout des opérations d'ébauche et de finition et choix des outils dans la bibliothèque d'outils.

- Simulation du process pour vérifier les trajectoires des outils puis production automatique d'un programme CN pour votre machine.

Power skiving

En quoi consiste Power Skiving ?

Power Skiving est un process de taillage de dentures continu beaucoup plus rapide et flexible que le brochage. Même si le concept du Power skiving existe depuis plus d'un siècle, il n'avait pas connu de nouveaux développements jusqu'à récemment. Avec les machines modernes plus résistantes et rigides équipées de broches synchronisées, Power skiving se répand rapidement.

Power skiving convient à l'usinage de dentures et cannelures intérieures ou extérieures et est particulièrement productif pour l'usinage intérieur. Cette méthode est adaptée aux productions en grandes séries qui nécessitent des temps de coupe courts. Pour les productions en petites ou moyennes séries, la technologie flexible InvoMilling™ est recommandée.Avantages de Power Skiving

- Les pièces peuvent être entièrement usinées dans une seule machine en un seul montage, ce qui améliore la qualité et réduit les délais de production, les manipulations et les coûts logistiques.

- Usinage possible à proximité d'épaulements, ce qui donne plus de liberté dans la conception des pièces

- Respect de l'environnement et amélioration du cadre de travail des opérateurs

- Usinage très efficace à sec

- Réduction du temps de production total par rapport aux process basés sur le brochage et le taillage à la fraise-mère

- Usinage gérable et prévisible des pièces

- La qualité de pièce obtenue est égale ou supérieure à celle que l'on peut obtenir avec d'autres solutions de taillage d'engrenages comparables

- Fonctionne dans les machines multifonctions et les centres d'usinage comme dans des machines spécifiques

Quand utiliser Power Skiving ?

- Dentures et cannelures intérieures et extérieures

- Engrenages cylindriques et hélicoïdaux

- Ebauche à finition

Taillage à la fraise-disque

Qu'est-ce que le taillage à la fraise-disque ?

Le taillage à la fraise-disque consiste à usiner les creux de dentures un à la fois. Le taillage à la fraise-disque est aisé à mettre en œuvre dans des centres d'usinage, des machines multifonctions et des centres de tournage et il permet d'usiner les pièces entièrement en un seul montage. Les dentures et cannelures usinées dans des machines de taillage à la fraise-mère ou externalisées peuvent être usinées en interne avec les machines existantes. Le taillage à la fraise-disque ne nécessite pas d'investissement important.Avantages du taillage à la fraise-disque

- Fraisage de cannelures dans des centres d'usinage, des machines multifonctions ou des centres de tournage

- Faible investissement

- Usinage de cannelures dans les machines existantes permettant d'éviter l'investissement dans une machine spécifique de taillage à la fraise-mère

- Réduction du coût et du temps de la logistique

- Il n'est pas nécessaire de déplacer les pièces entre les machines et les ateliers

- Plus besoin de réaffûter les outils acier rapide ni de rénover leur revêtement

- Vitesses de coupe élevées

- Possibilité d'usiner des matières difficiles

- L'usinage à sec permet de réduire les temps de production ainsi que les coûts liés au liquide de coupe ; en outre, c'est aussi un avantage pour l'environnement et pour les opérateurs

- C'est une solution rentable pour les lots de petite à moyenne taille.

Quand utiliser le taillage à la fraise-disque ?

- Cannelures extérieures

- Ébauche à finition

- Tous types de machines

- Usinage à sec

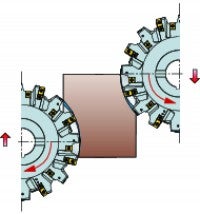

Fraisage en avalant

Fraisage en opposition

Taillage à la fraise-mère

Qu'est-ce que le taillage à la fraise-mère ?

Le taillage à la fraise-mère est un process d'usinage de dentures d'engrenages à l'aide d'un outil hélicoïdal. La fraise-mère et l'engrenage tournent continuellement jusqu'à ce que la denture soit entièrement taillée. Le taillage à la fraise-mère ne permet d'usiner que des dentures extérieures.Avantages du taillage à la fraise-mère

- Coût total de production des roues dentées réduit par rapport aux outils acier rapide

- Vitesses de coupe élevées

- Longue durée de vie de l'outil, temps morts réduits

- Indexage et manipulation de l'outil aisés et répétables

- Pas de surcoût lié au réaffûtage ou à la rénovation du revêtement

Quand utiliser le taillage à la fraise-mère ?

- Ebauche, semi-finition et finition

- Profils de dentures conformes DIN 3972-2

- Plage de modules : 3–10

- Machines de taillage, machines multifonctions, machines 5 axes

Mise en œuvre du taillage à la fraise-mère

- Les dents coupent différents copeaux. La durée de vie de l'outil est déterminée par celle des dents qui effectuent les coupes les plus lourdes avec les copeaux les plus épais. Il convient de calculer l'épaisseur de copeau maximum, hex, pour déterminer l'avance axiale. La valeur hex maximum se calcule avec l'équation de Hoffmeister.

- Hex maximum recommandée = 0.18–0.22 mm (0.007–0.009 pouce)

- Utiliser le décalage de la fraise-mère si possible pour obtenir une durée de vie plus longue

- Le fraisage à sec est à préférer car le carbure aura une durée de vie plus longue que sous arrosage

- Si possible, utiliser le fraisage en avalant pour avoir une durée de vie d'outil plus longue