Trajectoire de la fraise et formation des copeaux en fraisage

Une trajectoire correcte de la fraise et une bonne formation des copeaux sont des facteurs importants pour la sécurité des arêtes de coupe et la durée de vie de l'outil.

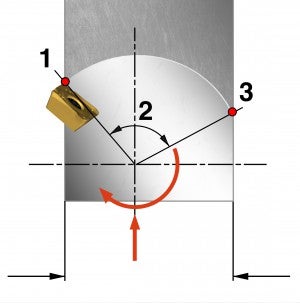

Les arêtes de coupe de la fraise entrent dans la matière de la pièce usinée de manière intermittente dans le sens radial. A chaque fois qu'une plaquette de la fraise est en coupe, il y a trois phases :

1. Entrée en coupe

2. Arc d’engagement en coupe

3. Sortie de coupe

Entrée en coupe

Avec les plaquettes carbure, l'entrée en coupe est la phase la moins sensible. Le carbure supporte l'impact et la compression lors de l'entrée en coupe.

Sortie de coupe

La sortie de coupe est la phase la plus sensible.

Il faut toujours veiller à ce que l'épaisseur des copeaux réduise en sortie de coupe. Des copeaux épais en sortie réduisent considérablement la durée de vie des plaquettes carbure. Le copeau n'est plus soutenu à la fin de la coupe et il a tendance à plier, ce qui génère une force de traction sur le carbure et peut fracturer l'arête.

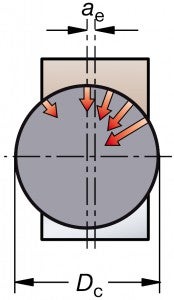

Arc d’engagement en coupe

- L'arc d'engagement le plus grand possible est de 180° (ae = 100% DC) lors de l'usinage d'une rainure.

- En finition, l'arc peut être très petit.

- La nuance choisie change donc en fonction du pourcentage d'immersion radiale, ae/DC.

- Plus l’arc d’engagement est grand, plus la chaleur transférée aux arêtes de coupe est grande.

- Grand arc d’engagement : les nuances revêtues CVD offrent la meilleure barrière thermique.

- Avec un petit arc d'engagement, l'épaisseur des copeaux est normalement plus petite et les arêtes des nuances PVD plus vives génèrent moins de chaleur ainsi que des forces de coupe plus faibles.

Grand arc d'engagement (max.)

- Temps de coupe prolongé

- Grandes forces de coupe radiales

- Température plus élevée

- Nuances à revêtement CVD

Petit arc d'engagement

- Temps de coupe réduit et chaleur moins élevée ; plus grande vitesse de coupe, vc

- Les copeaux plus fins autorisent une plus grande avance à la dent, fz

- Arêtes vives

- Nuances à revêtement PVD

Entrée en coupe

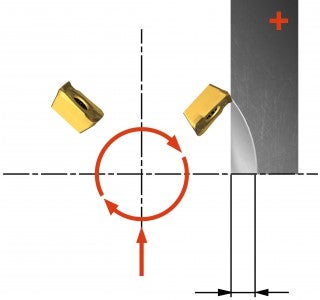

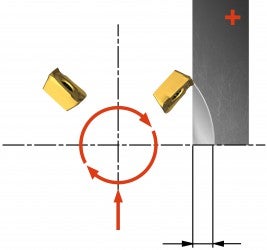

Si la fraise entre en coupe tout droit dans la pièce, des copeaux épais en sortie seront produits jusqu'à l'engagement complet. Ceci peut réduire considérablement la durée de vie de l'outil, surtout si la matière est un acier trempé, du titane ou un superalliage réfractaire. Par ailleurs, une entrée douce en coupe est aussi nécessaire pour éviter les vibrations.

Il y a deux façons de prolonger la durée de vie de l'outil :

1. Réduire l'avance

Réduire l'avance de 50 % jusqu'à l'engagement complet de la fraise.

2. Entrée en coupe par interpolation circulaire

Programmer une entrée par interpolation circulaire dans le sens des aiguilles d'une montre (le sens contraire ne permet pas d'éviter le problème de l'épaisseur des copeaux en sortie). Avec l'interpolation circulaire, l'épaisseur des copeaux en sortie est toujours nulle, ce qui permet une avance plus élevée et une durée de vie d'outil plus longue.

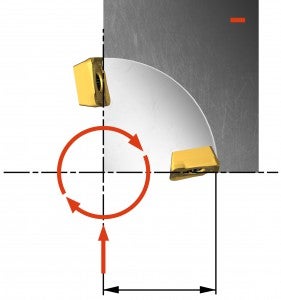

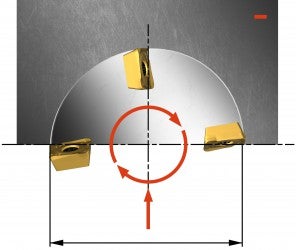

Positionnement de la fraise

Décaler la fraise (vers la gauche) par rapport à l'axe pour obtenir des copeaux plus épais en entrée et plus fins en sortie (fraisage en avalant). En décalant la fraise par rapport au centre, on obtient une direction des forces de coupe plus régulière et favorable et la tendance aux vibrations est réduite.

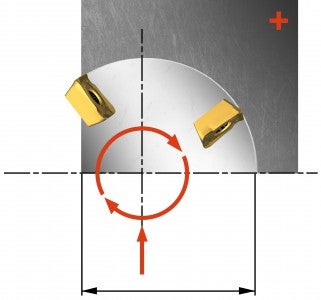

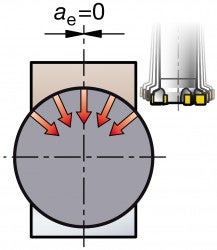

Si la fraise est positionnée de manière symétrique par rapport à l'axe, les copeaux seront épais en sortie et les risques de vibrations sont élevés.

Le diamètre de la fraise, DC, doit être 20 à 50 % plus grand que la largeur de coupe, ae.

La puissance disponible au niveau de la broche doit être prise en compte car elle influence le choix du pas.

La fraise doit être +20–50% plus grande que

ae et être positionnée de manière décalée par rapport au centre.

Le positionnement de la fraise dans l'axe peut

provoquer des vibrations.

La fraise doit rester engagée

Les changements brusques de direction entraînent la formation de copeaux épais en sortie. Recommandations pour la sécurité et l'optimisation des process de fraisage :

- La fraise doit être engagée en permanence

- Interpolation circulaire dans les angles

- La largeur de coupe, ae, doit être de 70 % de DC pour couvrir l'angle au maximum

- En contournage, usiner les angles extérieurs par interpolation circulaire

- Les interruptions de la matière et les trous doivent être contournés par programmation, si possible