Gängning

Det finns många olika gängningsmetoder, lämpliga för olika typer av komponenter, gängprofiler och stigningar. Varje gängningsmetod och verktyg har sina fördelar i vissa situationer. För att hjälpa dig att på ett effektivt sätt skapa gängor av hög kvalitet har vi sammanställt följande rekommendationer och tips.

Överväganden inför gängning

Dessa inledande ställningstaganden påverkar valet av gängningsmetod och gängverktyg samt hur dessa används.

Gängan

Beakta följande krav på dimensioner och kvalitet hos den gänga som ska bearbetas:

- Utvändig eller invändning gänga?

- Gängprofil (t.ex. metrisk, UN)

- Gängstigningen

- Höger- eller vänstergänga?

- Antal gängingångar

- Tolerans (profil, läge)

Komponenten

När du har kontrollerat egenskaperna fortsätter du med att titta på komponenten:

- Kan komponenten sättas fast ordentligt?

- Är spånavgång eller spånkontroll en avgörande fråga?

- Har materialet bra spånbrytningsegenskaper?

- Komponentens partistorlek Massproduktion av gängor kan motivera att man använder flertandade skär eller ett optimerat Tailor Made-verktyg för att maximera produktiviteten

- Enkelgänga eller flergänga

Gängans form

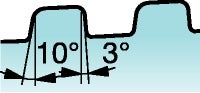

Gängprofilen beskriver gängans geometri och innefattar komponentdiametrarna (största stigning och minsta diameter), gängprofilvinkel, stigning, radie och stigvinkel. Se definitioner.

De vanligaste gängformerna och profilerna visas nedan.

| Applikation | Gängform | Gängtyp | Kod |

| Allmänna gängor |  | Metrisk ISO Amerikansk UN | MM UN |

| Rörgängor |  | Whitworth, British Standard(BSPT), American National, Rörgängor, NPT, NPTF | WH, NT PT, NF |

| Livsmedel och brandbekämpning |  | Rund DIN 405 | RN |

| Flygindustri |  | MJ UNJ | MJ NJ |

| Olja och gas |   | API rundad API Buttres | RD BU |

| Rörelsegängor |  | Trapetsformad/DIN 103 ACME Stub ACME | TR AC SA |

Maskinen

Maskinställningstaganden inkluderar:

- Stabilitet, effekt och moment, särskilt för större diameter

- Skärvätska och skärvätsketillförsel

- Behövs skärvätsketillförsel med högtryck för spånbrytning i långspånande material?

- Antal tillgängliga verktygspositioner som är lämpliga för vald gängningsmetod

- Begränsning av varvtal, framförallt för stångmatningsmagasin och små diametrar

- Fastspänningsmöjligheter – finns subspindel eller dubbdocka?

- Tillgängliga gängningscykler?

Gängningsmetoder

Varje gängningsmetod har sina fördelar i vissa situationer.

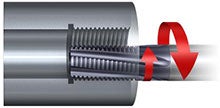

Gängsvarvning

- Produktiv gängningsmetod

- Gängning av komponenter som roterar runt ett rotationscentrum

- Täcker in de största antalet gängprofiler

- En enkel och välkänd gängningsprocess

- Ger god ytjämnhet och gängkvalitet

Gängfräsning

- Gängning av icke roterande komponenter och gängor utanför rotationscentrum på roterande komponenter

- Intermittenta skärförlopp ger god spånkontroll i alla material

- Låga skärkrafter gör det möjligt att gänga med långa överhäng och tunnväggiga komponenter

- Möjligt att gänga nära en skuldra eller botten, inget behov av släppningsspår

- Möjliggör bearbetning av större arbetsstycken som inte är lätta att montera på en svarv

- Gör det möjligt att bearbeta stora gängdiametrar med låga effekt- och momentkrav

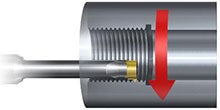

Gängskärning

- En enkel och välkänd gängningsprocess

- En produktiv och ekonomisk gängningsmetod, särskilt för mindre gängor

- Täcker de vanligaste gängprofilerna

- Passar alla typer av maskiner, både roterande och icke-roterande komponenter

- God spånkontroll tack vare ett brett sortiment av materialspecifika produkter

- Enkelt att gänga i djupa hål

- Formgängning möjlig

- Ger gängor av hög kvalitet

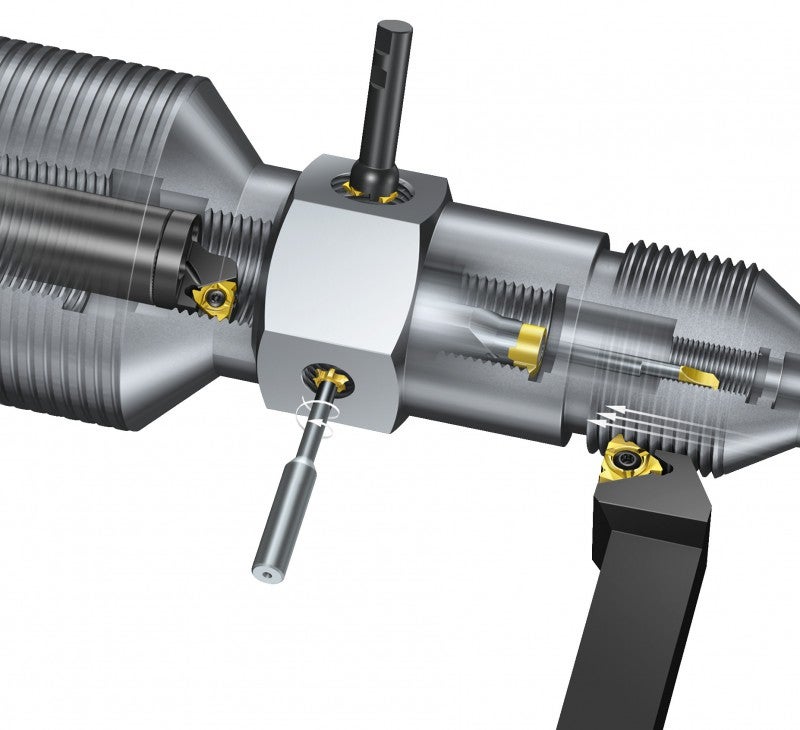

Virvelgängning

- För långa, slanka komponenter, t.ex. skruvar

- Skapar gängor med hög kvalitet utan böjning

- Gängning i en passering från materialets utgångsdiameter minskar cykeltiden

- Exakta gängor tillverkas genom att virvelgängningen lutas till spiralvinkeln

- Den goda spånkontrollen möjliggör en kontinuerligare och produktivare bearbetning

- Maskin med kapacitet för virvelgängning krävs