Tips för gängsvarvning

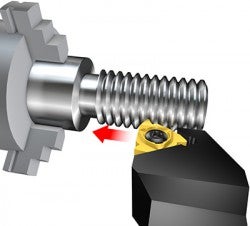

Ett vanligt problem vid gängsvarvning är att spånorna lindar sig runt robotar, chuckar, verktyg och komponenter. Spånorna kan också fastna i spåntransportörer och orsaka skador och förlust av produktiv bearbetningstid. God spånkontroll är en av de viktigaste faktorerna för framgångsrik gängsvarvning. Följ våra tips för gängsvarvning, för att uppnå god spånkontroll och lång skärlivslängd.

OptiThreading™

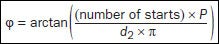

Använd OptiThreading™-metoden för bästa möjliga spånkontroll. Denna metod möjliggör oscillerande verktygsrörelser som resulterar i intermittenta skär i alla passeringar förutom den sista. Därmed uppnås optimal processtyrning och komponentkvalitet.

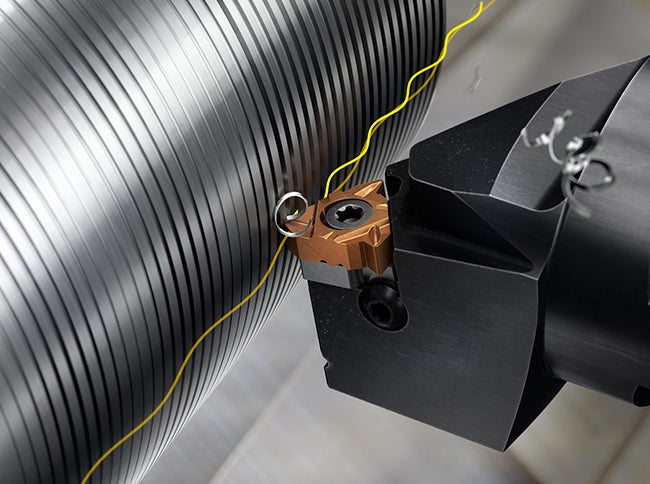

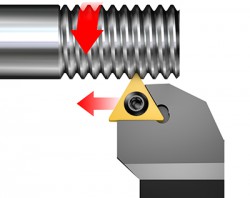

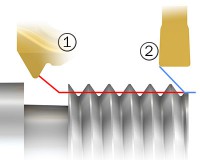

Modifierad flankinmatning

Använd modifierad flankinmatning för bästa möjliga spånkontroll i konventionella gängsvarvningsapplikationer. Med modifierad flankinmatning kan gängningen utföras mer som en normal svarvoperation. Det resulterar i en kontrollerad process med färre spånproblem och därför en förutsägbar livslängd och högre gängkvalitet.

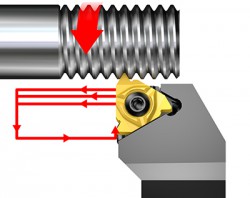

Motsatt flankinmatning

Med motsatt flankinmatning kan skäret användas på bakflanken (motsatt flankinmatning) vilket innebär att spånan kan styras i rätt riktning. Detta är viktigt vid invändig gängsvarvning, framför allt vid bearbetning av bottenhål. Använd metoden för kontinuerlig, problemfri bearbetning utan oplanerade stopp.

| Standardmodifierad flankinmatning | Matningsriktning | Motsatt flankinmatning |

| ||

| Spånriktning | Spånriktning |

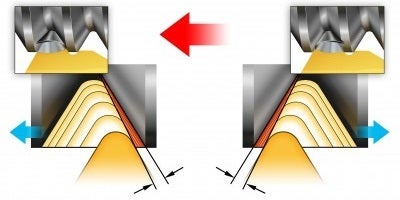

Skärvätska och kylning

Skärvätska och verktyg med precisionskylning rekommenderas för optimerad spånkontroll och spånavgång. Skärvätsketillförsel med hög precision har följande fördelar vid gängsvarvning:

- Kontrollerad temperatur vid skäreggen

- God spånavgång

- Förbättrad spånkontroll

När utvändig skärvätsketillförsel används, brukar endast en liten mängd skärvätska nå ner i gängan, vilket innebär att bara en liten del av skärvätskan gör nytta.

Med invändig skärvätsketillförsel kommer skärvätskestrålen åt skäreggen även i djupa gängor. Skärvätskan sänker effektivt temperaturen vilket:

- Gör det möjligt att använda högre skärdata eller en segare sort

- Förbättrar spånkontrollen och ytjämnheten

Lägre temperatur kan minska skärförslitningen från t.ex. fasförslitning och plastisk deformation, och därmed ge längre skärlivslängd. Alltför låga temperaturer försämrar däremot skärlivslängden. Om man sänker temperaturen för mycket vid bearbetning av kletande material leder det till löseggsbildning (BUE).

Diameterkontroll

Kontrollera att arbetsstyckets diameter överensstämmer med specifikationerna innan du gängsvarvar.

- Med en för stor diameter när det gäller utvändiga gängor, eller för liten när det gäller invändiga gängor, kommer det första sticket att vara väldigt stort och kan orsaka skärbrott.

- Med en för liten diameter när det gäller utvändiga gängor, eller för stor när det gäller invändiga gängor, kan det hända att den resulterande gängdiametern blir fel.

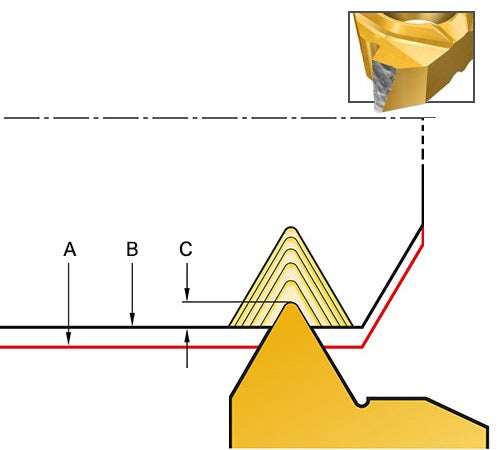

A: För stor svarvad diameter för utvändig gänga

B: Korrekt utvändig gängdiameter

C: Första passering genererad av gängningscykeln

Skärlivslängd

Om du granskar skäret noga efter gängningsoperationen får du bästa möjliga resultat vad gäller skärlivslängd, skärhastighet och gängkvalitet.

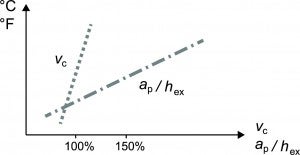

De två bearbetningsparametrar som främst påverkar skärlivslängden är inmatning och hastighet. Om du ökar någon av de två parametrarna minskar bearbetningstiden per komponent, men samtidigt ökar temperaturen. Alltför hög temperatur minskar skärlivslängden.

För att få optimal skärlivslängd är det bättre att först optimera inmatningen/spåntjockleken. När du ökar inmatningen/spåntjockleken, blir temperaturökningen mindre än om du ökar skärhastigheten. Men med för stor spåntjocklek kan skäret överbelastas.

Använd skärvätska för att sänka temperaturen. Högtrycksskärvätska underifrån har störst effekt.

Påverkan på temperaturen vid ökad skärhastighet och inmatning

| Inmatning, ap |

|

|

| Skärhastighet,vc |

|

|

Spåntjocklek

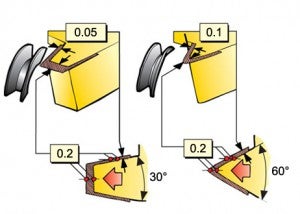

Vid bearbetning i deformationshärdande material bör du undvika små skärdjup och att skära i det deformationshärdade skalet.

Om det radiella ingreppet är 0,2 mm (0,008 tum), blir spåntjockleken på flankerna:

- 0,05 mm (0,002 tum) med en 30° profil

- 0,1 mm (0,004 tum) med en 60° profil

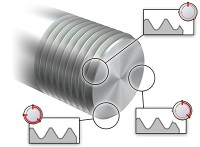

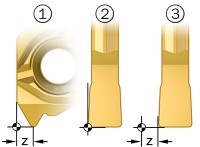

Skärnosradie och livslängd

Nosradien är skärets minsta punkt och den som troligast går sönder pga. de extrema tryck som uppstår vid gängsvarvning.

Nosradierna skiljer sig mycket åt mellan olika skärtyper. Man ska alltid ta hänsyn till skärhastighet och antal passeringar för att optimera funktion och bearbetningssäkerhet.

NPT- och NPTF-gängprofilskär har den minsta nosradien inom standardintervallet. För optimerad funktion ökar du antalet passeringar och sänker skärhastigheten.

Det invändiga skäret har en betydligt lägre nosradie än det utvändiga skäret.

Förbearbetning med ett svarvverktyg

Du kan förbättra både produktivitet och skärlivslängd genom att förbearbeta gängan med ett svarvverktyg som har ett 55°- eller 60°-skär innan du gör den avslutande passeringen med ett gängverktyg.

Vid bearbetning av gängor med små rotradier och toppar kan liknande förbearbetning utföras genom grovgängning med ett skär med samma vinkel men större nosradie. Då finns det bearbetningsmån för de återstående finbearbetningspasseringarna med gängsvarvningsskär.

Gradning

Gradning i gängans början

Grader har en tendens att bildas i början av gängningen, innan skäret har format den fullständiga profilen. Graderna kan orsaka problem och bör tas bort, i synnerhet när det gäller komponenter för hydraulik och livsmedelsbranschen, där det ställs höga tolerans- och kvalitetskrav.

Grader uppstår mestadels i svårbearbetade rostfria stål och duplexmaterial.

Gradning av gängor utförs med vanliga svarvverktyg. Korrekt positionering av gradningsskäret i förhållande till gänga, stigning och gängcykel är viktigt.

Så här gradar man en gänga

- Använd en standardgängcykel med rekommenderade inmatningsdata. Verktyget ska gå in i gängan med 45° vinkel

- Använd samma gängprogram, med samma skärhastighet och ett avsticknings- och spårsvarvningsskär med halva antalet passeringar. Programmera gradningslängden före 45°-utgången till 1 x stigningen, och mät ut nollpunkten enligt inställningsinstruktionerna nedan

Inställningsanvisningar

- Ställ in gängningsskärets nollpunkt

- Mät ut nollpunkten på avsticknings- och spårsvarvningsskäret

- Förskjut avsticknings- och spårsvarvningsskäret med det aktuella avståendet

Gradning av gängdiameter

När en gänga svarvas med ett V-profilskär, uppstår ofta en grad på gängans topp. Graden bör tas bort, om du vill ha en gänga av hög kvalitet.

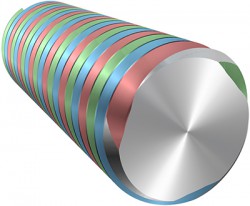

Gänga med flera startpunkter

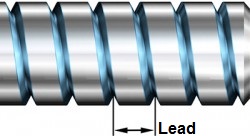

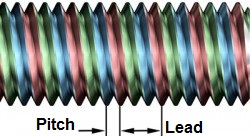

Gängor med två eller flera parallella gängspår kräver två eller flera ingångar. Gängans stigning blir i sådana fall två eller flera gånger så stor som för en skruv med ett enda gängspår.

Gängans stigning ökar i relation till stigningen i takt med antalet starter:

- Gänga med en start – gängans stigning och stigningen är densamma

- Gänga med dubbel start – gängans stigning är dubbel mot stigningen

- Gänga med tre starter – gängans stigning är tre gånger stigningen etc.

När man ska tillverka en gänga med flera startpunkter gör man en enkelspårig gänga med ett antal passeringar, följt av ett andra gängspår med ett antal passeringar, och sedan ett tredje gängspår med ett antal passeringar.

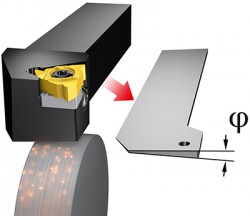

Det är viktigt att använda rätt underläggsplatta. Använd stigningsvärdet för att beräkna rätt lutningsvinkel (stigvinkel) och välj underläggsplatta utifrån resultatet. Se avsnittet: Så väljer du gängsvarvningsskär och underläggsplatta.

Justering av utvändig verktygshållare

Med en stigning som är dubbelt så stor, tre gånger så stor osv., förändras stigvinkeln dramatiskt, vilket i extrema fall inte täcks av underläggsplattorna. För sådana extrema fall kan den utvändiga verktygshållaren fräsas/slipas i samma riktning som stigvinkeln.

- Slipa inte på underläggsplattorna. Detta påverkar hela systemets stabilitet

- Beräkna stigvinkeln φ (spiralvinkeln) och beställ en specialhållare

- Om man använder en stor stigning på en liten diameter blir stigvinkel stor