Vad är profilfräsning?

Profilfräsning är en vanlig fräsningsoperation. Runda skär och koncept med radier är vals-/igelfräsar som används för grovbearbetning och medelgrov bearbetning. Fullradiepinnfräsar är vals-/igelfräsar för finbearbetning och superfin bearbetning.

Profilfräsningsprocessen

Profilfräsning omfattar fleraxlig fräsning av konvexa och konkava former i två och tre dimensioner. Ju större komponent och ju mer komplicerad maskinkonfiguration, desto viktigare är det att planera profilfräsningen.

Bearbetningsprocessen ska delas in i minst tre bearbetningstyper:

- Grovbearbetning/medelgrov bearbetning

- Medelgrov finbearbetning

- Finbearbetning

Ibland krävs superfin bearbetning, som ofta utförs med höghastighetsteknik. Fräsning av återstående gods, så kallad restfräsning, ingår i den medelgrova finbearbetningen och finbearbetningen. För bästa noggrannhet och produktivitet rekommenderar vi att man utför grovbearbetning och finbearbetning i olika maskiner, och att man använder optimerade skärverktyg för varje operation.

Finbearbetningen bör utföras i en 4- eller 5-axlig maskin med avancerad programvara och programmeringstekniker. På så sätt kan man minska antalet tidskrävande manuella moment kraftigt, eller eliminera dem helt. Slutresultatet blir en produkt med bättre geometrisk noggrannhet och bättre ytkvalitet.

Val av verktyg

Optimerade skärverktyg för grovbearbetning och medelgrov bearbetning:

runda skär och koncept med radie.

Optimerade skärverktyg för finbearbetning och superfinbearbetning:

fullradiepinnfräs och koncept med radie.

|  |  |  | |

| Runda skär | Vändbar fullradiepinnfräs | Fullradiepinnfräs, utbytbart huvud | Fullradiepinnfräs av solid hårdmetall | |

| Storlek på maskin/spindel | ISO 40, 50 | ISO 40, 50 | ISO 30, 40 | ISO 30, 40 |

| Stabilitetskrav | Höga | Medel | Medel | Låga |

| Grovbearbetning | Mycket bra | Bra | Godkänt | Godkänt |

| Finbearbetning | Godkänt | Godkänt | Mycket bra | Mycket bra |

| Skärdjup ap | Medel | Medel | Litet | Litet |

| Mångsidighet | Mycket bra | Mycket bra | Mycket bra | Mycket bra |

| Produktivitet | Mycket bra | Bra | Bra | Bra |

Applikationschecklista för profilfräsning

Analysera komponentens profil noggrant, så att du kan välja rätt verktyg och hitta den bäst lämpade bearbetningsmetoden:

- Definiera den minsta radien och maximalt hålrumsdjup

- Bedöm hur mycket material som ska tas bort

- Beakta verktygsinfästning och fastspänning av arbetsstycket, för att undvika vibrationer. All bearbetning bör utföras med optimerade maskiner, för att uppnå god geometrisk noggrannhet på profilen

- Genom att använda separata maskiner för finbearbetning och superfin bearbetning kan du minska, eller kanske helt eliminera, tidskrävande manuella poleringsmoment

- Avancerad programmering kanske krävs om du vill göra större besparingar. Använd en pinnfräs av solid hårdmetall och höghastighetsfräsning för att bearbeta nära finare former och få bästa möjliga ytjämnhet

- Högst produktivitet vid grovbearbetning och medelgrov finbearbetning av stora komponenter nås i regel med konventionella metoder och verktygsuppsättningar. Ett undantag är aluminium – där används höga skärhastigheter även för grovbearbetning

Så minskar du vibrationerna

Vibrationer är ett hinder när man fräser djupa profiler med långa överhäng. Vanliga metoder för att förebygga problemet är att minska skärdjupet, hastigheten eller matningen.

- Använd styva modulära verktyg med bra rundgångsnoggrannhet

- Med modulära verktyg ökar flexibiliteten och antalet möjliga kombinationer

- Använd vibrationsdämpade verktyg eller förlängningar om den totala verktygslängden, från ställängd till skäreggens lägsta punkt, är mer än 4−5 gångar diametern vid ställängden

- Använd förlängningar av tungmetall om det krävs väsentligt högre böjstyvhet

- Använd balanserade skär- och fastspänningsverktyg för spindelvarvtal över 20 000 varv/min

- För förlängningar och adaptrar ska du välja största möjliga diameter relativt fräsdiametern

- 1 mm (0,039 tum) i radiell skillnad mellan fastspänningsverktyget och skärverktyget räcker. Använd överdimensionerade fräsar

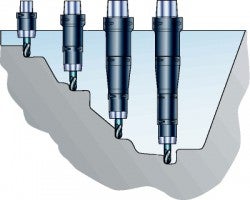

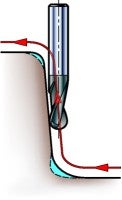

- Dykfräsning är ett alternativt sätt att fräsa med långa överhäng

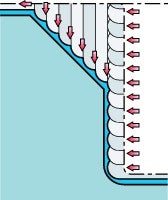

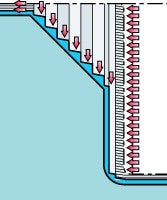

Öka verktygslängden gradvis

För bibehållen maximal produktivitet i grovbearbetningsoperationer där den sista passeringen ligger djupt ner i komponenten, är det viktigt att använda fräsen med en serie av förlängningar.

- Börja med den kortaste förlängningen, eftersom längre förlängningar begränsar produktiviteten och tenderar att generera vibrationer

- Ändra till längre verktyg vid förutbestämda positioner i programmet. Hålrummets geometri avgör när bytet bör ske

- Uppnå maximal produktivitet genom att anpassa skärdata till varje verktygslängd

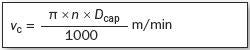

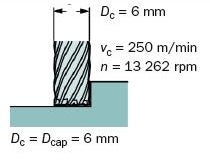

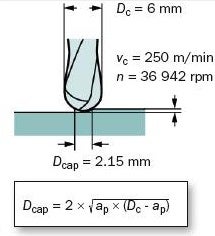

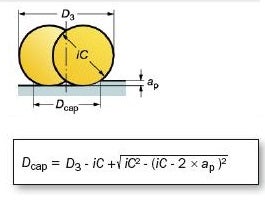

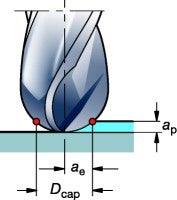

Faktisk skärhastighet

Använder du ett nominellt diametervärde för verktyget när du beräknar skärhastigheten för en fullradiepinnfräs eller rundskärsfräs, blir den faktiska skärhastigheten, vc, mycket lägre om skärdjupet, ap, är grunt. Matningshastighet och produktivitet begränsas kraftigt.

Beräkningar av skärhastighet ska baseras på faktisk eller effektiv diameter i ingrepp, Dcap.

Hörnfräs

Fullradiepinnfräs

Rundskärsfräs

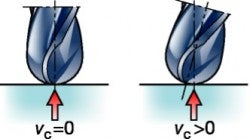

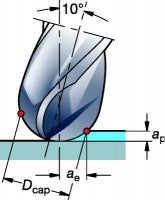

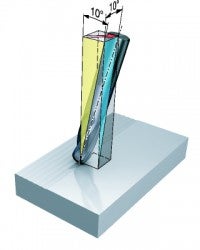

Spetsfräsning – lutande fräs

När en fullradiepinnfräs används är verktygets centrum det mest kritiska området. Där är skärhastigheten nära noll, vilket innebär ett ogynnsamt skärförlopp. Spånavgången vid verktygets centrum är problematisk, på grund av det snäva utrymmet vid tvärskäret.

Därför rekommenderar vi att man lutar spindeln eller arbetsstycket 10–15 grader, så att skärzonen förflyttas från verktygets centrum.

- Minsta skärhastighet blir högre

- Förbättrad verktygslivslängd och spånbildning

- Bättre ytjämnhet

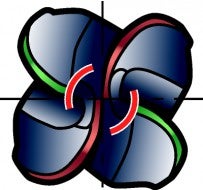

Exempel på centrumskärande fräsar

Central del, z = 2

Perifer del, z = 4

Z = 2

Z = 4

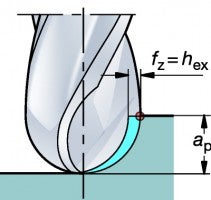

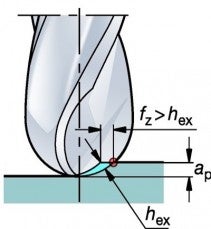

Grunt ingrepp

När en rundskärsfräs eller en fullradiepinnfräs används vid lägre skärdjup kan man öka skärhastigheten, vc, eftersom skäreggens ingreppstid förkortas. Värmeutvecklingstiden i skärzonen blir kortare, vilket innebär att både skäreggen och arbetsstyckets temperatur hålls låga. Matningen per tand, fz, kan också ökas avsevärt eftersom spånorna blir tunnare.

Grunt ingrepp

Exempel på grunt ingrepp, jämförelse mellan rak och lutande fräs

I det här exemplet visas möjligheterna att öka skärhastigheten vid litet ae/ap samt fördelarna med att använda en lutande fräs.

Fullradiepinnfräs av solid hårdmetall

Dc = 10 mm, sort GC 1610.

Material: stål, 400 HB

Rekommenderade skärdata för djupt ingrepp ap - Dc/2:

vc = 170 m/min

fz = 0,08 mm/varv = hex

| Operation | Rak (ej lutande) fräs | Lutande fräs (10°) |

Medelgrov finbearbetning ap - 2 mm (0,079 tum)

vc - 300 m/min (984 fot/min)

Matningen per tand, fz, är samma för den raka och den | Dc = 10 mm (0,394 tum)

vc = 300 m/min (984 fot/min)

hex = 0,08 mm (0,003 tum)

vf = 2 860 mm/min (113 tum/min) | Dc = 10 mm (0,394 tum)

vc = 300 m/min (984 fot/min)

hex = 0,08 mm (0,003 tum)

vf =5 100 mm/min (201 tum/min) |

Superfin bearbetning ae - 0,1 mm

vc - 5 * 170 - 850 m/min (557–2789 ft/min)

Observera: Vid superfin bearbetning ska en tvåtandad fräs, det vill säga zn = 2,

fz - 0,12 mm/z (0,005 tum/z) | En rak (ej lutande) fräs rekommenderas inte för superfin bearbetning | Dc = 10 mm (0,394 tum)

vc = 850 m/min (2789 fot/min)

hex = 0,02 mm (0,0008 tum)

vf =14 600 mm/min (575 tum/min) |

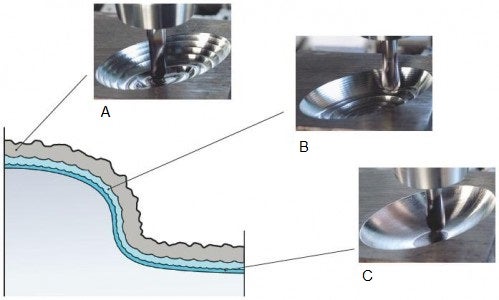

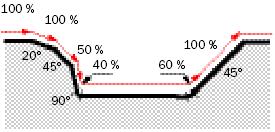

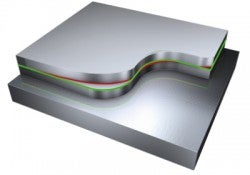

Produktivitet vid profilfräsning: konstant skärdjup

A: Grovbearbetning

B: Medelgrov finbearbetning

C: Finbearbetning och superfin bearbetning

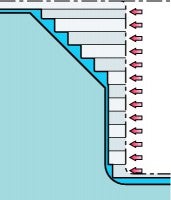

Ett konstant skärdjup är en av de verkligt grundläggande kriterierna för hög och konsekvent produktivitet vid profilfräsning, särskilt när man använder höga hastigheter.

- För att nå maximal produktivitet i sådana operationer – som ofta används för att tillverka formverktyg – är det viktigt att anpassa vals-/igelfräsens storlek för den specifika operationen

- Målet är att skapa en jämn bearbetningsmån (enhetligt skärdjup), för att undvika förändringar av belastning och riktning för varje verktyg

Ofta är det mer gynnsamt att trappa ner de olika fräsarnas storlek, det vill säga gå från större till mindre, särskilt vid lätt grovbearbetning och medelgrov finbearbetning, i stället för att använda en enda diameter genom hela operationen.

- Bästa kvalitet vid bearbetning uppnås när det finns så lite gods som möjligt kvar efter de föregående operationerna

- Målet bör alltid vara att komma så nära den slutliga formens specifikation som möjligt

- Säker bearbetningsprocess

Fördelar med konstant skärdjup

- Viss medelgrov finbearbetning och i stort sett all finbearbetning kan utföras med ofullständig bemanning eller helt obemannat

- Minskad påverkan på maskinens styrskenor, skruvar och spindellager

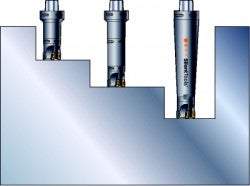

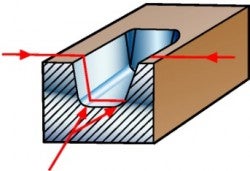

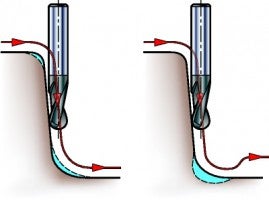

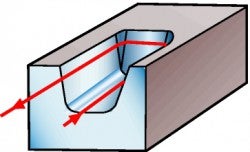

Öppning från ett solitt arbetsstycke

- Vid öppning av ett hålrum är det viktigt att välja en metod som ger minimalt ap och även lämnar konstant arbetsmån för den efterföljande profilfräsningsoperationen

- Med hörnfräsar/pinnfräsar eller vals-/igelfräsar lämnas ett ojämnt, trappformat skikt som måste avlägsnas. Detta genererar varierande skärkrafter och verktygsavböjningar. Resultatet är ett ojämnt godsskikt för bearbetning, vilket inverkar på den slutliga formens geometriska noggrannhet

- Rundskärsfräsar ger mjuka övergångar mellan passeringarna, och lämnar kvar mindre och jämnare godsvolymer för profilfräsningen, vilket resulterar i bättre komponentkvalitet

- Ett tredje alternativ är att öppna hålrummet genom att använda en fräs med hög matning. Tack vare litet skärdjup genererar även denna metod endast en liten och jämn återstående godsvolym med små ”trappsteg”

Hörnfräs,

större och ojämn återstående godsvolym

Rundskärsfräs,

mindre återstående godsvolym

Fräs med hög matning,

liten återstående godsvolym

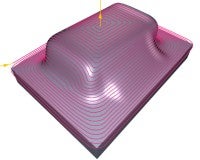

Kopierfräsning

Det vanligaste och lättaste sättet att programmera verktygsvägar för hålrum är att använda den konventionella kopierfräsningstekniken, med många ingångar och utgångar i materialet. Det innebär dock att kraftfulla programvaror, maskiner och skärverktyg används på ett sätt som är starkt begränsat. Man föredrar att använda en maskin med programvara som har ”look-ahead”-kapacitet, för att undvika avvikelser i verktygsvägen.

Det är viktigt att ha en öppen inställning när det gäller val av metoder, verktygsvägar, fräsverktyg och fastspänningsverktyg.

− Hög belastning i skärets centrumpunkt

− Lägre matningshastigheter

− Förkortad verktygslivslängd

− Mekanisk påverkan

− Formfel

− Längre program och bearbetningstid

En verktygsväg för kopierfräsning är ofta en kombination av med- och motfräsning, och det sker många ogynnsamma ingångar och utgångar. Varje ingång och utgång innebär att verktyget böjs och lämnar en förhöjning på ytan. Då minskar skärkrafterna och böjningen av verktyget, och i utgångsområdet sker viss underskärning av materialet.

Slutsatser

- Kopierfräsning i kombination med branta väggar bör undvikas så mycket som möjligt. Vid dykfräsning är spånorna tjocka och skärhastigheten bör hållas låg

- Det finns en risk för kanturflisning vid verktygets centrum, särskilt när fräsen träffar bottenytan

- Använd matningsstyrning med ”look-ahead”-funktion. I annat fall sänks inte hastigheten så snabbt som det behövs för att undvika skador vid verktygets centrum

- Kontaktlängden är stor när fräsen träffar väggen, vilket ger risk för avböjning, vibrationer eller skärbrott

- Verktygets centrum är det mest kritiska området när en fullradiepinnfräs används, eftersom skärhastigheten är noll. Undvik att använda verktygets centrumområde och använd spetsfräsning genom att luta spindeln eller arbetsstycket, för att förbättra förhållandena

- Du kan förbättra bearbetningsprocessen genom att använda uppåt-kopiering längs branta väggar, eftersom spåntjockleken då når maximal storlek vid en mer gynnsam skärhastighet

Risk för urholkning

Uppåt-kopiering:

Maximal spåntjocklek vid rekommenderat vc.

Vid hålrummets botten:

Risk för urflisning vid verktygets centrum.

Formfel är vanliga, särskilt vid användning av höghastighetsteknik.

Nedåt-kopiering:

Stor spåntjocklek vid mycket lågt vc.

Minskad matning för att undvika förkortad verktygslivslängd

Omvänd mot- och medfräsning utsätter verktyget för växelvis avböjning och alternerande skärkrafter. Genom att minska matningshastigheten i kritiska avsnitt av verktygsvägen, minskar du risken för kanturflisning och skapar en säkrare process med förlängd verktygslivslängd.

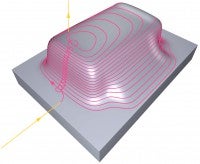

Konturfräsning

I stället för att använda programmeringstekniker som är begränsade till att ”skiva bort” material vid konstant Z-värde, är det mycket fördelaktigt att använda konturverktygsvägar i kombination med medfräsning. Resultatet blir:

+ Mycket kortare bearbetningstid

+ Bättre maskin- och verktygsnyttjande

+ Förbättrad geometrisk kvalitet för bearbetad form

+ Mindre tidskrävande finbearbetning och manuellt poleringsarbete

+ Kontrollerad skärhastighet, ve

+ Möjlighet till HSM

+ Höga matningar

+ Lång skärlivslängd

+ Säkerhet

Det inledande programmeringsarbetet är svårare och tar något längre tid. Det betalar sig dock snabbt, eftersom timkostnaden för bearbetning normalt är tre gånger så hög som för datorarbete. Man föredrar att använda en maskin med programvara som har ”look-ahead”-kapacitet, för att undvika avvikelser i verktygsvägen.Slutsatser

- Använd en verktygsväg av konturtyp, exempelvis konturfräsning, som bästa metod för att säkerställa medfräsning

- Konturfräsning med valsfräsens periferi bidrar ofta till högre produktivitet eftersom fler tänder är i ingrepp på en större verktygsdiameter

- Om maskinens spindelvarvtal är begränsat kan konturfräsning vara ett sätt att bibehålla och kontrollera skärhastigheten

- Konturfräsning ger också färre snabba ändringar av belastning och riktning. Vid fräsning med hög hastighet och matning, och vid fräsning i härdat material, är detta särskilt viktigt eftersom skäreggen och processen är mer känsliga mot ändringar som kan leda till varierande avböjning och vibrationer

- För att få en bra verktygslivslängd bör du vara kvar i passeringen kontinuerligt och så länge som möjligt

Observera! Undvik att skära med verktygets centrum när skärhastigheten är noll.

Strategi för verktygsväg

Z – konstant konturfräsning, två axlar. Grov- till finbearbetning

Konturfräsning Z – konstant konturfräsning

- Vanligt när CAM-styrd funktion för maximal frigång finns

- Mjukt ingrepp och skonsam tillbakagång

- Enkel programmering

- Brett urval av verktyg

Konturfräsning i spiral, tre–fem axlar. Finbearbetning

Konturfräsning med rampningsverktygsväg

- Skonsamma riktningsändringar

- Bra formnoggrannhet och ytjämnhet

- Kontrollerad frigångshöjd

- Konstant ingrepp

- Korta program

- Kort verktyg

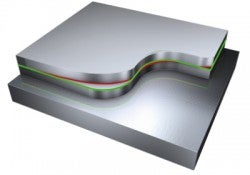

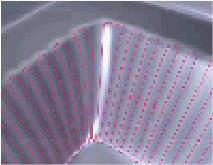

Generera skulpterade ytor

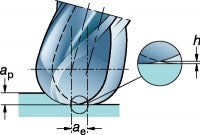

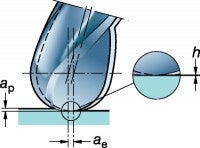

Medfräsning med en fräs som lutar ca 10° i två riktningar ger bra ytjämnhet och tillförlitlig funktion. En fullradiepinnfräs eller en skäregg med radie ger en yta med en viss uddhöjd, h, beroende på:

- Skärbredden, ae

- Matningen per tand, fz

Andra viktiga faktorer är skärdjupet, ap, som påverkar skärkrafterna och indikerad verktygsrundgång – TIR. För bästa resultat:

- Använd en hydraulisk chuck med hög precision och Coromant Capto®

- Minimera verktygsöverhänget

Grovbearbetning och medelgrov bearbetning

Om matningen per tand är mycket mindre än skärdjupet och skärbredden får den genererade ytan mycket mindre uddhöjd i matningsriktningen.

Finbearbetning och superfin bearbetning

Det är bra att uppnå en jämn, symmetrisk yta i alla riktningar. En sådan yta kan enkelt poleras efteråt, oavsett vald poleringsmetod.

Denna fördel uppnås när fz ≈ ae.

Använd alltid en lutande tvåtandsfräs för superfin bearbetning, för att få bästa möjliga yta.

Medelgrov bearbetning när fz är mycket mindre än ae

Superfin bearbetning med lutande fräs och fz lika med ae