|

|

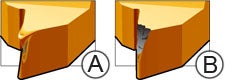

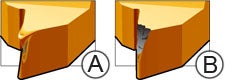

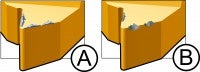

塑性変形

塑性変形の始まり(A)、

それが進行して刃先のチッピング (B) が生じる。

|

- 切削領域の温度が高すぎる

- 切削油の供給が不十分

- 材種が不適切

|

- a) 切削速度を下げて、パス回数を増やす

b) 大きなインフィード深さを少なくして、ねじ切り前に径を確認する

- クーラントの供給を改善する

- 耐塑性変形性に優れた材種を選択する

|

|

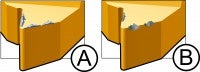

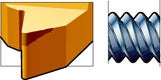

構成刃先 (BUE)

構成刃先 (BUE (A) と切刃剥離 (B) が

組み合わさって起きることが多い。積み重なった

構成刃先が剥がれるときに、

コーティングと母材(少量のチップ)が

一緒に剥離します。

|

- ステンレス鋼や低炭素鋼で発生することが多い

- 材種が不適切または刃先温度が低すぎる

|

- 切削速度を上げる

- 高じん性の、できればPVDコーティングのチップを選定する

|

|

|

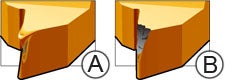

チップ破損

|

- ねじ切り加工前の径が不適切

- 切込み量が大きすぎる

- 材種が不適切

- 切りくず処理が悪い

- 芯高が不適切

|

- ねじ切り加工前に適切な径に旋削する、最大径に対して

0.03 –0.07 mm (0.001 –0.003 inch) 程度径方向に大きくする)

- パス回数を増やす切込み量を小さくする

- じん性の高い材種を選択する

- C-ブレーカに変更して、修正フランクインフィードを使用する

- 正しい芯高

|

|

急速な逃げ面摩耗

|

- 被削材が硬い

- 切削速度が高すぎる

- 切込み量が小さすぎる

- バイトの芯高が高い

|

- 材種が不適切。より耐摩耗性の高い材種を選ぶ

- 切削速度を下げる

- パス回数を減らす

- 正しい芯高

|

|

過大な逃げ面摩耗

ねじの逃げ面の加工面品質が不十分

|

- 不適切なフランクインフィード

- 切刃傾き角がねじのアプローチ角と

一致していない

|

- FおよびAブレーカ用のフランクインフィード加工法を変更する

Cブレーカでは、フランク面から3~5°: フランク面から1°

- シムを変えて、正しい傾斜角を得る

|

|

びびり

|

- ワークのクランプが不適切

- 工具のセットアップが不適切

- 切削条件が不適切

- 芯高が不適切

|

- a) ソフトジョーを使用する

b) テールストックを使用する場合は、ワークのセンター穴を

適正にして、テールストック/面ドライバーの圧力を確認する。

- a) 工具突出し量を最小にする

b) バイト用クランプスリーブが摩耗していないことを確認する

c) ねじ切り旋削専用の防振バイトを使用する

- 切削速度を上げる。再度不具合が発生する場合は、速度を大幅に下げて、

Fブレーカを試してみる。

- 正しい芯高

|