Fabricación de engranajes

¿Cómo se fabrican los engranajes?

En el cambiante panorama de la fabricación de engranajes, elegir el método y las herramientas de mecanizado de engranajes más eficientes y precisos resulta fundamental. La pieza, el proceso de producción y el tamaño del lote determinan la elección de la herramienta y el método de fabricación del engranaje.

El mecanizado de engranajes se realiza en el material sin tratar y su reto es adquirir tolerancias dimensionales estrechas. Una cuidadosa preparación de la fase de temple aporta una operación de torneado de piezas duras relativamente sencilla, seguida del mecanizado de piezas duras de los engranajes. En el torneado de piezas duras, es esencial contar con un mecanizado predecible y un buen acabado superficial. Todo ello debe ir acompañado de rentabilidad.

El proceso de mecanizado de engranajes cambiará drásticamente como consecuencia de la aparición de los vehículos eléctricos, los nuevos diseños de las transmisiones y la necesidad simultánea de flexibilidad y productividad. El foco se alejará de las máquinas-herramientas de mecanizado de engranajes convencionales y el mecanizado multitarea de engranajes/estriados será la norma. El power skiving ocupará el escenario central dado que sustituirá al conformado, brochado y laminado de estriados junto con, hasta cierto punto, el tallado con fresa madre.Calidad del engranaje

Los engranajes suelen clasificarse en función de un estándar que especifica los requisitos de tolerancia del engranaje tras la operación de mecanizado. El estándar más habitual para clasificar los engranajes cilíndricos es el DIN 3962 que mide distintos parámetros del engranaje y los clasifica en una escala de 1 al 12. También se utilizan otros estándares propios del cliente, pero todos tienen más o menos los mismos parámetros de evaluación que el estándar DIN 3962.

La clase de calidad del engranaje suele determinarse según los requisitos de la pieza y depende del área de aplicación del engranaje.

Otros requisitos para conseguir engranajes de buena calidad son:

- Herramientas de alta calidad

- Limpieza de las superficies de contacto

- Excentricidad mínima tanto de la herramienta como de la pieza

- Sujeción estable

- Máquina estable y precisa

Cómo aplicar la fabricación de engranajes

Suele ser necesario adaptar el perfil de la herramienta del engranaje a la medida de cada engranaje específico. Esto implica que el tamaño y la forma del espacio entre dientes deben coincidir totalmente con la herramienta.

Aspectos importantes a la hora de pedir una herramienta para fresar engranajes:

- Tamaño del módulo

- Ángulo de presión

- Perfil del diente del engranaje (protuberancia, perfil o chaflán de cresta)

- Factor de modificación de altura de la cabeza

- Diámetro de cabeza y pie

- Ángulo helicoidal

- Requisitos de calidad del engranaje

- Gama de diámetros de herramienta (mín.-máx.) posible

- Tipo y tamaño del acoplamiento

Es preferible aportar un gráfico completo del engranaje con toda la información necesaria.

Métodos de fabricación de engranajes

Estas nuevas tecnologías de corte están a punto de transformar el negocio de la fabricación de engranajes. La reacción de los fabricantes ante este cambio tecnológico conformará el paisaje competitivo del futuro.

- InvoMilling™

- Power skiving

- Mecanizado con fresas de disco para volúmenes pequeños y medianos

- Tallado de engranajes con fresa madre

InvoMilling™

¿Qué es InvoMilling™?

El mecanizado de engranajes normalmente requiere herramientas especiales para el perfil específico del engranaje. InvoMilling™ es un proceso diseñado para el mecanizado de estriados, engranajes cónicos rectos y engranajes exteriores con una flexibilidad inigualable que le permite fresar engranajes en sus máquinas estándar. Simplemente, cambiando el programa de CNC en lugar de la herramienta, utilice un solo reglaje de herramienta para múltiples perfiles de engranaje. Pueden mecanizarse piezas completas en un único reglaje con máquinas multitarea o centros de mecanizado de cinco ejes, por lo que InvoMilling™ permite reducir considerablemente los plazos y el tiempo total de fabricación.Ventajas de InvoMilling™

- Flexibilidad: la misma herramienta para muchos perfiles de engranaje diferentes.

- Mecanizado de engranajes en máquinas multitarea y centros de mecanizado de cinco ejes.

- Componentes completos en una única máquina y un único reglaje.

- Mayor respeto por el medio ambiente: sin refrigerante ni aceite de corte

Cuándo utilizar el proceso InvoMilling™

- Para mecanizar engranajes y estriados exteriores, engranajes helicoidales dobles, engranajes dobles angulares y engranajes cónicos rectos.

- Si los componentes del engranaje tienen que producirse sin máquinas ni herramientas específicas.

- Si los plazos reducidos son cruciales.

- Puede utilizarse con o sin correcciones del flanco.

- Gama de módulos: 0.8‒100

- Para desbaste y acabado.

- Para producciones de lotes pequeños a medianos.

Cómo aplicar InvoMilling™

Vea la película y compruebe cómo crear un programa de CNC (control numérico computarizado) acabado con el software CAD/CAM InvoMilling™ en tres sencillos pasos:

- Defina la geometría del engranaje importando los datos del esquema de la pieza.

- Elija su estrategia de mecanizado, añada las operaciones de desbaste y acabado, y seleccione las herramientas que quiere utilizar en la biblioteca de herramientas.

- Simule el proceso de mecanizado para verificar los recorridos de la herramienta antes de generar automáticamente un programa de CNC para su máquina.

Power skiving

¿En qué consiste el power skiving?

El power skiving es un proceso de corte continuo mucho más rápido que el mortajado y más flexible que el brochado. Aunque el power skiving como concepto nos acompaña desde hace ya un siglo, ha sido recientemente cuando el desarrollo ha tomado un nuevo rumbo. Dada la rápida evolución hacia máquinas más robustas y rígidas con husillos sincronizados, el uso del power skiving se extiende como la pólvora.

El power skiving puede aplicarse a engranajes y estriados tanto interiores como exteriores, pero es especialmente productivo en operaciones de mecanizado interior. El método funciona especialmente bien en producciones en serie, donde los plazos de entrega cortos son decisivos. Para producciones de lotes pequeños a medianos, recomendamos la flexible tecnología InvoMilling™.Ventajas del power skiving

- Mecanizado de un único reglaje, que reduce el tiempo de producción, mejora la calidad y reduce los costes de manipulación y logística.

- Capaz de mecanizar cerca de las escuadras, lo que ofrece una mayor libertad en el diseño de la pieza.

- Respetuoso con el medio ambiente y el operario.

- Proceso muy eficiente al mecanizar sin refrigerante.

- Tiempo de producción total considerablemente reducido frente a procesos como el brochado, conformado y tallado con fresa madre.

- Mecanizado de piezas manejable y predecible.

- La calidad alcanzada es igual o superior a la obtenida con soluciones de tallado de engranajes similares.

- Puede aplicarse en máquinas específicas, máquinas multitarea y centros de mecanizado.

Cuándo utilizar el proceso de power skiving

- Engranajes y estriados interiores y exteriores

- Engranajes helicoidales y rectos cilíndricos

- Desbaste a acabado

Mecanizado con discos

¿Qué es el mecanizado con fresas de disco?

El mecanizado de disco es un proceso que mecaniza uno a uno los espacios entre dientes. Los métodos de mecanizado con fresas de disco son fáciles de aplicar en centros de mecanizado, máquinas multitarea y centros de torneado; permitiendo así mecanizar componentes completos en un único reglaje. Los estriados habitualmente mecanizados en máquinas de tallado con fresa madre o subcontratados ahora pueden mecanizarse internamente utilizando la tecnología de mecanizado con fresas de disco. Por ello, el mecanizado con fresas de disco no requiere una inversión inicial elevada.Ventajas del mecanizado de disco

- Fresado de ranuras en centros de mecanizado, máquinas multitarea y centros de torneado.

- Costes de inversión reducidos.

- Mecanice ranuras en las máquinas existentes en lugar de invertir en una máquina de tallar con fresa madre.

- Menos tiempo y dinero invertidos en logística.

- Olvídese de mover componentes de una máquina o taller a otro.

- Olvídese de re-afilar o arreglar el recubrimiento de sus herramientas de acero rápido (HSS).

- Grandes velocidades de corte.

- Capaz de mecanizar materiales difíciles.

- El mecanizado sin refrigerante reduce los plazos de entrega y los costes de refrigerante, a la vez que contribuye a un entorno más ecológico y saludable para el operario.

- Solución rentable para lotes de tamaño pequeño y mediano.

Cuándo utilizar el proceso de mecanizado con fresas de disco

- Ranuras exteriores

- Desbaste a acabado

- Todos los tipos de máquina

- Mecanizado sin refrigerante

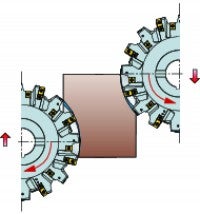

Fresado en concordancia

Fresado en contraposición

Tallado de engranajes con fresa madre

¿Qué es el tallado de engranajes con fresa madre?

El tallado con fresa madre es un proceso de fabricación de engranajes que genera los dientes del engranaje mediante una serie de cortes con una herramienta de corte helicoidal. La fresa madre y la pieza en bruto del engranaje giran continuamente hasta que mecanizarse han mecanizado todos los dientes. El tallado con fresa madre solo es posible para engranajes exteriores.Ventajas del tallado con fresa madre

- Menor coste total por engranaje frente a las herramientas de HSS.

- Grandes velocidades de corte.

- Vida útil prolongada, tiempos de parada de máquina reducidos.

- Cambio y manipulación sencillos y repetibles de las herramientas.

- Sin coste adicional de rectificado o corrección del recubrimiento.

Cuándo utilizar el proceso de tallado de engranajes con fresa madre

- Desbaste, semiacabado, acabado

- Perfiles de engranaje según DIN 3972-2

- Gama de módulos: 3–10

- Máquinas con fresas madre, máquinas multitarea, máquinas de 5 ejes

Cómo aplicar el tallado de engranajes con fresa madre

- Todos los dientes cortan virutas diferentes. La vida útil de la herramienta se ve limitada por los cortes pesados y las virutas espesas. Para evaluar el espesor de viruta, calcule el espesor de viruta máximo, hex, para determinar la velocidad de avance axial. El valor máx. de hex se calcula mediante la ecuación de Hoffmeister.

- Máx. recomendado para hex = 0.18–0.22 mm (0.007–0.009 pulg.)

- Si es posible, alterne el uso de fresas madre para prolongar su vida útil.

- Al utilizar fresas de metal duro es preferible fresar sin refrigerante porque ofrece una mayor vida útil que el fresado con refrigerante.

- Si es posible, utilice fresado en concordancia para prolongar la vida útil de la herramienta.