Cómo fresar en diferentes materiales

Fresado de acero

La maquinabilidad del acero difiere en función de los elementos de aleación, el tratamiento térmico y el proceso de fabricación (forja, fundición, etc.).

En aceros de bajo contenido en carbono blandos, el filo de aportación y la formación de rebabas en la pieza son los principales problemas. En aceros más duros, la posición de la fresa es fundamental para evitar el astillamiento del filo.

Recomendaciones

Al fresar acero, siga siempre nuestras recomendaciones, tales como la posición de la fresa para evitar un espesor de viruta excesivo al salir del corte, y plantéese evitar en lo posible mecanizar con refrigerante, en especial, en operaciones de desbaste.

Leer más sobre materiales de acero

Fresado de acero inoxidable

Los aceros inoxidables pueden clasificarse como ferríticos/martensíticos, austeníticos y dúplex (austenítico/ferrítico) cada uno con sus recomendaciones de mecanizado específicas para fresado.

Fresado de acero inoxidable ferrítico/martensítico

Clasificación de materiales: P5.x

El acero inoxidable ferrítico tiene una maquinabilidad comparable al acero de baja aleación y, por tanto, pueden aplicarse las recomendaciones de fresado de acero.

El acero inoxidable martensítico tiene más propiedades de autotemple y genera unas fuerzas de corte muy altas al entrar en el corte. Aplique el recorrido de la herramienta adecuado y un método de entrada radial para garantizar el mejor resultado y utilice una mayor velocidad de corte, vc, para superar el efecto de autotemple. Una mayor velocidad de corte y una calidad más tenaz con filo reforzado incrementan la seguridad.

Fresado de acero inoxidable dúplex y austenítico

Clasificación de materiales: M1.x, M2.x y M3.x

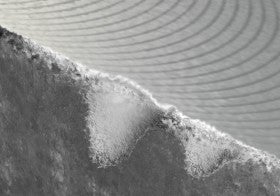

El criterio de desgaste predominante al fresar aceros inoxidables dúplex y austeníticos son el astillamiento del filo debido a las pirogrietas, desgaste en entalla y filo de aportación/embazado. Los principales problemas que se producen en la pieza son la formación de rebabas y el acabado superficial.

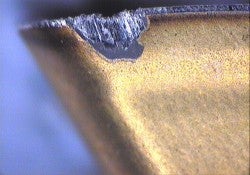

Pirogrietas

Astillamiento del filo de la plaquita

Formación de rebabas y acabado superficial deficiente

Recomendaciones para desbaste

- Utilice velocidades de corte (vc = 150–250 m/min (492–820 pies/min)) grandes para evitar el filo de aportación.

- Mecanice sin refrigerante ni líquido de corte para minimizar los problemas por pirogrietas.

Recomendaciones para acabado

- A veces se recomienda el uso de líquido de corte, preferiblemente refrigerante pulverizado/lubricación mínima, para mejorar el acabado superficial. Suele haber menos problemas por pirogrietas al acabar porque el calor generado en la zona de corte es menor.

- Con una calidad cermet puede alcanzarse un acabado superficial suficientemente bueno sin líquido de corte.

- Si el avance, fz, es demasiado bajo puede provocar un mayor desgaste de la plaquita porque el filo actúa en la zona endurecida por la deformación.

Fresado de fundición

Existen cinco tipos de fundición de hierro principales:

- Fundición gris (GCI)

- Fundición nodular (NCI)

- Fundición maleable (MCI)

- Fundición de grafito compacto (CGI)

- Fundición dúctil austemperizada (ADI)

Fundición gris

Clasificación de materiales: K2.x

El criterio de desgaste dominante al fresar fundición gris son el desgaste abrasivo y las pirogrietas. Los principales problemas que se producen en los componentes son las fisuras al salir el filo de la pieza y los problemas de acabado superficial.

Desgaste típico de la plaquita

Fisuras en la pieza

Recomendaciones para desbaste

- Preferiblemente, mecanice sin refrigerante ni líquido de corte para minimizar los problemas por pirogrietas. Utilice plaquitas con recubrimientos gruesos.

- Si las fisuras en la pieza son un problema: Compruebe el desgaste en incidencia.Rebaje el avance, fz, para reducir el espesor de viruta.Utilice una geometría más positiva.Use preferiblemente fresas de 65/60/45 grados.

- Si se ve obligado a utilizar líquido de corte para evitar el polvo, etc. escoja calidades para fresado con refrigerante.

- El metal duro con recubrimiento siempre es la primera elección, pero también pueden usarse plaquitas de cerámica. Tenga en cuenta que las velocidades de corte, vc, deben ser muy altas, 800–1000 m/min (2624–3281 pies/min). La formación de rebabas de la pieza limita la velocidad de corte. No utilice líquido de corte.

Recomendaciones para acabado

- Utilice plaquitas de metal duro con recubrimientos finos o, como alternativa, un metal duro sin recubrimiento.

- Las calidades de CBN pueden emplearse para acabar a alta velocidad. No utilice líquido de corte.

Fundición nodular

Clasificación de materiales: K3.x

La maquinabilidad de fundición nodular ferrítica/nodular y ferrítica es muy similar a la del acero de baja aleación. Por ello, deben utilizarse las recomendaciones de fresado proporcionadas para materiales de acero en lo relativo a herramientas, geometrías de las plaquitas y calidades.

La fundición nodular perlítica es más abrasiva por lo que se recomienda el uso de calidades de fundición.

Utilice calidades con recubrimiento de PVD y mecanice con refrigerante para garantizar la mejor capacidad de mecanizado.

Fundición de grafito compactado (CGI)

Clasificación de materiales: K4.x

Contenido perlítico inferior al 90%

Este tipo de CGI, que a menudo presenta una estructura perlítica de alrededor del 80%, es la más habitual del fresado. Componentes típicos son bloques motor, culatas y colectores de escape.

Las recomendaciones de la fresa son las mismas que las de la fundición gris; sin embargo, deben seleccionarse geometrías de plaquita más positivas y agudas para minimizar la formación de rebaba en la pieza.

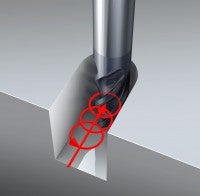

El fresado circular puede ser una buena alternativa al mandrinado de cilindros convencional en CGI.

Fundición dúctil austemperizada (ADI)

Clasificación de materiales: K5.x

El desbaste suele realizarse en el material no templado y puede compararse con el fresado de acero de alta aleación.

La operación de acabado, sin embargo, se realiza en el material templado, que es muy abrasivo. Este puede compararse con el fresado de aceros templados, ISO H. Son preferibles las calidades con gran resistencia al desgaste abrasivo.

Frente a la NCI, en ADI, la vida útil se reduce aproximadamente un 40%, y las fuerzas de corte son aproximadamente un 40% superiores.

Leer más sobre materiales de fundición

Fresado de materiales no férreos

Los materiales non férreos incluyen aluminio, pero también aleaciones con base de magnesio, cobre y cinc. La maquinabilidad varía principalmente en función del contenido en Si. El aluminio hipoeutéctico es el tipo más habitual con un contenido de silicio inferior al 13%.

Aluminio con un contenido en silicio inferior al 13%

Clasificación de materiales: N1.1-3

El criterio de desgaste dominante es el filo de aportación/embazado del filo, que resulta en formación de rebabas y problemas de acabado superficial. Una buena formación y evacuación de la viruta es crucial para evitar arañazos en la superficie de la pieza.

Recomendaciones

Plaquita con punta de PCD

- Use plaquitas con punta de PCD con un filo agudo y pulido para una buena capacidad de rotura de la viruta y resistencia al filo de aportación.

- Elija geometrías de plaquita positivas con filos agudos.

- A diferencia del resto de las aplicaciones de fresado, siempre debe usarse líquido de corte en aluminio para evitar el embazado de los filos de la plaquita y mejorar el acabado superficial. Contenido en silicio < 8%: use líquido de corte con una concentración del 5% Si el contenido en silicio es del 8–12%: use líquido de corte con una concentración del 10%Si el contenido en silicio es >12%: use líquido de corte con una concentración del 15%

- A mayor velocidad de corte, generalmente, mejora el rendimiento y no afecta negativamente a la vida útil de la herramienta.

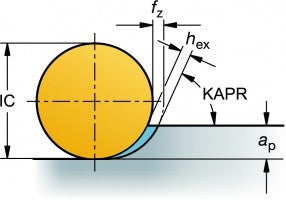

- Se recomienda un valor hex de 0.10–0.20 mm (0.0039–0.0079 pulg.). Un valor demasiado bajo puede resultar en formación de rebabas.

Aviso: asegúrese de no superar las rpm máximas de la fresa.

- Debido a los altos avances de mesa, debería utilizarse una máquina con función «look-ahead» para evitar errores dimensionales.

- La vida útil siempre se ve limitada por la formación de rebaba o el acabado superficial de la pieza. Es difícil emplear el desgaste de la plaquita como criterio de vida útil de la herramienta.

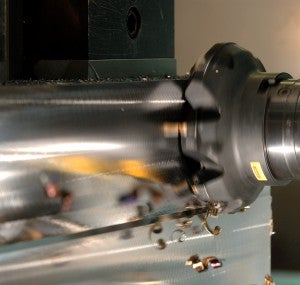

Fresado de superaleaciones termorresistentes (HRSA)

Las superaleación termorresistente (HRSA) pueden clasificarse en tres grupos: a base de níquel, a base de hierro y a base de cobalto. El titanio puede ser puro o aleado. La maquinabilidad tanto de las HRSA como del titanio es deficiente, especialmente en condiciones templadas, imponiendo a las herramientas de corte unas exigencias particulares.

Superaleaciones termorresistentes y aleaciones de titanio

El fresado de HRSA y titanio suele requerir máquinas de gran rigidez, potencia y par a unas rpm bajas. Los tipos de desgaste más habituales son desgaste en entalla y astillamiento del filo. La gran cantidad de calor generado limita la velocidad de corte.

Recomendaciones

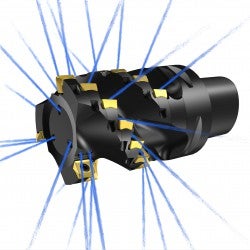

Utilice fresas de plaquita redonda para minimizar el desgaste en entalla.

- Utilice fresas de plaquita redonda siempre que sea posible para incrementar el efecto de adelgazamiento de la viruta.

- Para profundidades de corte inferiores a 5 mm (0.197 pulg.), el ángulo de posición no debe superar los 45°. En la práctica, se recomienda utilizar una plaquita redonda con ángulo de desprendimiento positivo.

- La precisión de la fresa en dirección radial y axial es esencial para mantener constante la carga por diente y que la operación sea uniforme, además de para el desgaste prematuro de algunos dientes de la fresa.

- La geometría del filo debe ser siempre positiva con un redondeado optimizado, para evitar la adherencia de la viruta al salir el filo del corte.

- El número de dientes en corte durante el ciclo de fresado debe ser lo más alto posible. De este modo se consigue una buena productividad si hay estabilidad. Utilice fresas de paso estrecho.

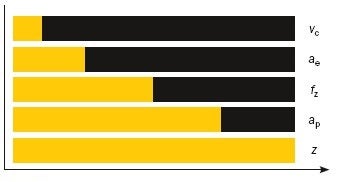

= Vida útil

= Reducción de la vida útil al incrementar los parámetros de mecanizado.

Los cambios tienen distinto impacto sobre la vida útil de la herramienta; la velocidad de corte, vc, es la que más influye, seguida por la ae, etc.

Líquido de corte/refrigerante

A diferencia del fresado en el resto de materiales, se recomienda utilizar siempre refrigerante para ayudar a eliminar la viruta, controlar el calentamiento del filo y evitar el remecanizado de virutas. Es preferible aplicar refrigerante a alta presión (70 bar (1015 psi)) a través del husillo/herramienta en lugar de hacerlo por el exterior a baja presión.

Excepciones: no se debe aplicar refrigerante durante el fresado con plaquitas de cerámica debido a los cambios bruscos de temperatura.

Es preferible suministrar el refrigerantepor el interior de la fresa si se utilizan plaquitas de metal duro

Desgaste de la plaquita/herramienta

Las causas más habituales del fallo de la herramienta y acabado superficial deficiente son el desgaste en entalla, el desgaste en incidencia excesivo y el astillamiento del filo.

La mejor práctica es cambiar los filos regularmente, para garantizar así la fiabilidad del proceso. El desgaste en incidencia en torno al filo no debe superar 0.2 mm (0.0078 pulg.) en una fresa con ángulo de posición de 90 grados o un máximo de 0.3 mm (0.0118 pulg.) en plaquitas redondas.

Desgaste típico de la plaquita

Fresa con plaquitas de cerámica para desbaste de HRSA

El fresado con plaquitas de cerámica suele realizarse a una velocidad entre 20 y 30 veces superior a la del metal duro, aunque con un avance más bajo (~0.1 mm/z (0.0039 pulg./z)), lo que aporta un importante incremento de la productividad. Debido a la intermitencia del mecanizado, es una operación con menos calentamiento que el torneado. Por esta razón, se aplican velocidades de 700 a 1.000 m/min (2297–3280 pies/min) para fresar mientras que para tornear son de 200 a 300 m/min (656–984 pies/min).

Recomendaciones

- Utilice principalmente plaquitas redondas para garantizar un ángulo de posición bajo y evitar el desgaste en entalla.

- No utilice líquido de corte/refrigerante.

- No utilice plaquitas de cerámica al mecanizar titanio.

- Las plaquitas de cerámica tienen un efecto negativo en la integridad superficial y topografía, y, por tanto, no se utilizan al mecanizar la forma final de la pieza.

- El desgaste en incidencia máximo cuando se utilizan plaquitas de cerámica en HRSA es 0.6 mm (0.024 pulg.).

Leer más sobre las HRSA y el titanio

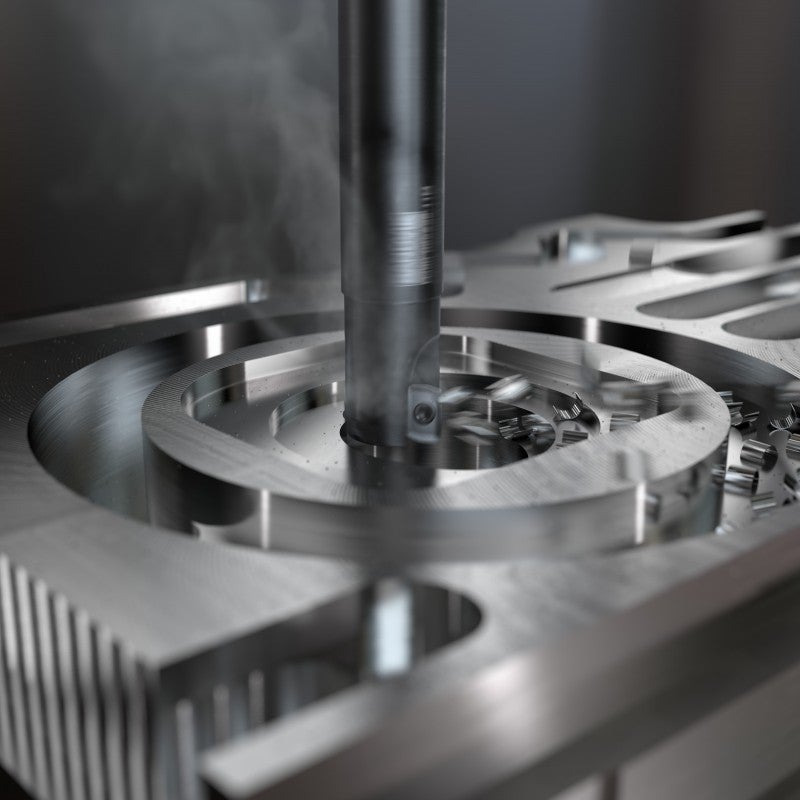

Fresado de aceros templados

Este grupo incluye acero endurecido y templado con una dureza >45–65 HRC.

Algunas piezas típicas son:

- Plaquitas de acero para herramientas de mecanizado de matrices de estampación

- Moldes de plástico

- Matrices de forja

- Matrices de fundición

- Bombas de suministro de combustible

El desgaste en incidencia por abrasión de la plaquita y las fisuras en la pieza son los principales problemas.

Recomendaciones

- Utilice geometrías de plaquita positivas con filos agudos. De esta manera se reducen las fuerzas de corte y se obtiene una acción de corte suave.

- Mecanice sin refrigerante, evite el líquido de corte.

- El fresado trocoidal es un método adecuado, que admite altos avances de mesa combinados con bajas fuerzas de corte, manteniendo baja la temperatura del filo y la pieza, lo que mejora la productividad, vida útil de la herramienta y tolerancia de la pieza.

- La estrategia de mecanizado "ligero y rápido" también se puede aplicar en planeado, es decir, con poca profundidad de corte, tanto ae como ap. Utilice una fresa de paso estrecho y velocidades de corte relativamente altas.