¿Qué es el fresado de perfiles?

El fresado de perfiles es una operación de fresado habitual. Las plaquitas redondas y los conceptos con radio son fresas empleadas para desbaste y semidesbaste mientras que las fresas de ranurar de punta esférica se emplean para acabado y superacabado..

El proceso de fresado de perfiles

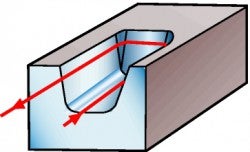

El fresado de perfiles cubre el fresado multieje de formas cóncavas y convexas en dos o tres dimensiones. Cuanto mayor sea la pieza y más complicada de mecanizar su configuración, más importante resulta el proceso de planificación.

El proceso de mecanizado se debería dividir, como mínimo, en tres tipos de operaciones:

- Desbaste/semidesbaste

- Semiacabado

- Acabado

A veces es necesario aplicar superacabado, con técnicas de mecanizado a alta velocidad. El fresado del material sobrante, también llamado fresado de restos, está incluido en las operaciones de semiacabado y acabado. Para conseguir la mejor precisión y productividad, se recomienda realizar el desbaste y el acabado en máquinas independientes, y utilizar herramientas de mecanizado específicas para cada operación.

La operación de acabado se debería realizar en una máquina-herramienta de 4/5 ejes con software y técnicas de programación avanzados. De esta manera se puede reducir considerablemente, o incluso eliminar completamente, el laborioso trabajo de acabado manual. El resultado final será un producto con mejor precisión geométrica y mayor calidad de la estructura superficial.

Elección de la herramienta

Herramientas optimizadas para desbaste y semidesbaste:

plaquitas redondas y conceptos con radio.

Herramientas de corte optimizadas para acabado y superacabado:

fresa de ranurar de punta esférica y concepto con radio.

|  |  |  | |

| Plaquitas redondas | Punta esférica intercambiable | Punta esférica de cabeza intercambiable | Punta esférica de cabeza intercambiable | |

| Tamaño del husillo/máquina | ISO 40, 50 | ISO 40, 50 | ISO 30, 40 | ISO 30, 40 |

| Requisitos de estabilidad | Altos | Medios | Medios | Bajos |

| Desbaste | Muy bueno | Bueno | Aceptable | Aceptable |

| Acabado | Aceptable | Aceptable | Muy bueno | Muy bueno |

| Profundidad de corte ap | Media | Media | Pequeña | Pequeña |

| Versatilidad | Muy buena | Muy buena | Muy buena | Muy buena |

| Productividad | Muy buena | Buena | Buena | Buena |

Lista de comprobación para aplicaciones de fresado de perfiles

Es necesario estudiar minuciosamente el perfil de la pieza con objeto de seleccionar las herramientas correctas y encontrar el método de mecanizado más adecuado:

- Defina los radios mínimos y la cavidad de máxima profundidad.

- Estime la cantidad de material que es necesario eliminar.

- Considere el montaje de la herramienta y la sujeción de la pieza de cara a evitar vibraciones. Todo el mecanizado se debería realizar en máquinas específicas para conseguir una buena precisión geométrica del perfil.

- Si se utilizan máquinas-herramienta precisas e independientes para las operaciones de acabado y superacabado, es posible reducir, o en algunos casos eliminar, la necesidad de laboriosos pulidos manuales.

- Para alcanzar ahorros importantes, puede ser necesario utilizar programación avanzada. Utilice una fresa de ranurar de metal duro enteriza con una técnica de alta velocidad para mecanizar formas precisas y conseguir el mejor acabado posible.

- En desbaste y semiacabado de piezas grandes, por regla general, se consigue más productividad con herramientas y métodos convencionales. Una excepción de esta regla es el aluminio, para el que también se utilizan altas velocidades de corte en desbaste.

Cómo reducir las vibraciones

La vibración supone un obstáculo para fresar perfiles profundos con voladizos grandes. Los métodos habituales para resolver este problema son reducir la profundidad de corte, velocidad o avance.

- Utilice herramientas modulares rígidas con una gran precisión de la excentricidad.

- Las herramientas modulares incrementan la flexibilidad y el número de combinaciones posibles.

- Utilice herramientas antivibratorias o barras de extensión cuando la longitud total de la herramienta, desde la línea de calibración hasta el punto más bajo del filo, supere 4−5 veces el diámetro en la línea de calibración.

- Utilice extensiones de metal pesado si es necesario incrementar de forma radical la resistencia a la flexión.

- Utilice herramientas de corte y mangos equilibrados para velocidades del husillo superiores a 20 000 rpm.

- Elija el diámetro más grande posible, respecto al diámetro de la fresa, para extensiones y adaptadores.

- 1 mm (0.039 pulg.) de diferencia radial entre el mango y la herramienta de corte es suficiente. Utilice fresas sobredimensionadas.

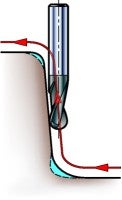

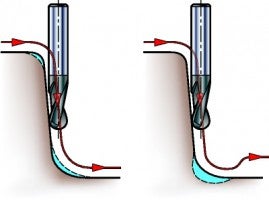

- El fresado en "plunge" es un método alternativo para fresar con herramientas muy largas.

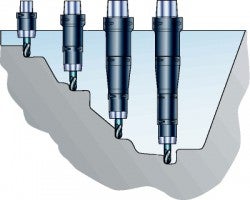

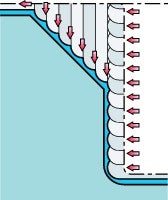

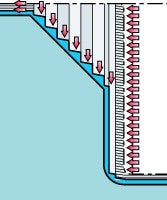

Extienda gradualmente la longitud de la herramienta

Para mantener la máxima productividad en operaciones de desbaste, en las que la pasada final se ubica a una gran profundidad, es importante trabajar con una serie de extensiones para la fresa.

- Comience con la extensión más corta, porque las extensiones más largas limitan la productividad y tienden a generar vibración.

- Cambie a herramientas con extensión en posiciones predeterminadas en el programa. La geometría de la cavidad determinará los puntos adecuados para el cambio.

- Adapte los datos de corte a cada longitud de herramienta para mantener lamáxima productividad.

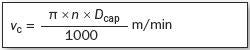

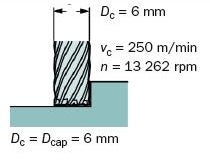

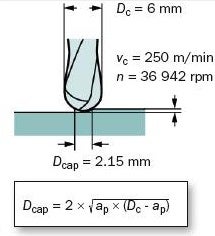

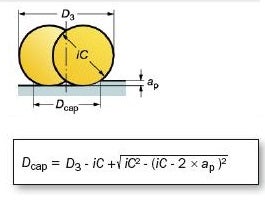

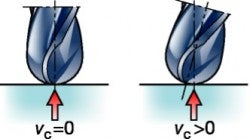

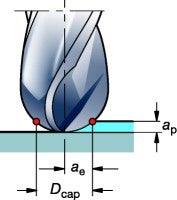

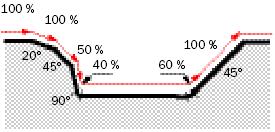

Velocidad de corte efectiva

Si se utiliza el valor nominal del diámetro de la herramienta al calcular la velocidad de corte de una fresa de punta esférica o de plaquita redonda, la verdadera velocidad de corte, vc, será mucho más baja si la profundidad de corte, ap, es superficial. El avance de mesa y la productividad se verán muy limitados.

Los cálculos de la velocidad de corte deben estar basados en el diámetro real o efectivo del corte, Dcap.

Fresa de ranurar y escuadrar

Fresa de punta esférica

Fresa de plaquita redonda

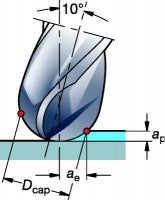

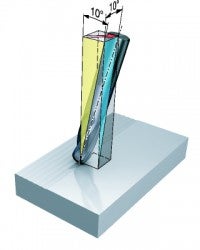

Fresado tridimensional: fresa inclinada

Cuando se utiliza una fresa de ranurar de punta esférica, el centro de la herramienta, donde la velocidad de corte se aproxima a cero, es la sección más crítica del filo, lo que es muy poco favorable para el proceso de mecanizado. Dado el espacio tan estrecho del bisel, la evacuación de la viruta en el centro de la herramienta es clave.

Por tanto, se recomienda inclinar el husillo o la pieza entre 10 y 15 grados, para desplazar la zona de corte del centro de la herramienta.

- Mayor velocidad de corte mínima.

- Optimización de la vida útil y la formación de la viruta.

- Mejor acabado superficial.

Ejemplos de fresas de corte central

Parte central, z = 2

Parte periférica, z = 4

Z = 2

Z = 4

Corte superficial

Si se utiliza una fresa de plaquita redonda o de punta esférica con menor profundidad de corte, es posible incrementar la velocidad de corte, vc, debido al corto tiempo de empañe que experimenta el filo. El tiempo de propagación del calor en la zona de corte se reduce, es decir, la temperatura del filo y de la pieza se mantienen bajas. También, el avance por diente, fz, se puede incrementar gracias a la reducción del espesor de la viruta.

Corte superficial

Ejemplo de mecanizado superficial: fresa no inclinada vs. fresa inclinada

Este ejemplo refleja las posibilidades de incrementar la velocidad de corte cuando el valor de ae/ap es pequeño y las ventajas de utilizar una fresa inclinada.

Fresa de punta esférica enteriza

Dc = 10 mm, calidad GC 1610.

Material: acero, 400HB

Recomendación de datos de corte para un corte profundo ap - Dc/2:

vc = 170 m/min

fz = 0.08 mm/r = hex

| Operación | Fresa no inclinada | Fresa inclinada (10°) |

Semiacabado ap - 2 mm (0.079 pulg.)

vc - 300 m/min (984 pies/min)

El avance por diente, fz, es el mismo tanto para la fresa no inclinada como para la fresa | Dc = 10 mm (0.394 pulg.)

vc = 300 m/min (984 pies/min)

hex = 0.08 mm (0.003 pulg.)

vf = 2 860 mm/min (113 pulg./min) | Dc = 10 mm (0.394 pulg.)

vc = 300 m/min (984 pies/min)

hex = 0.08 mm (0.003 pulg.)

vf =5 100 mm/min (201 pulg./min) |

Superacabado ae - 0.1 mm

vc - 5 * 170 - 850 m/min (557–2789 pies/min)

Nota: en superacabado se debe utilizar una fresa de dos dientes zn = 2, para

fz - 0.12 mm/z (0.005 pulg./z) | No se recomienda utilizar una fresa no inclinada para superacabado | Dc = 10 mm (0.394 pulg.)

vc = 850 m/min (2789 pies/min)

hex = 0.02 mm (0.0008 pulg.)

vf =14 600 mm/min (575 pulg./min) |

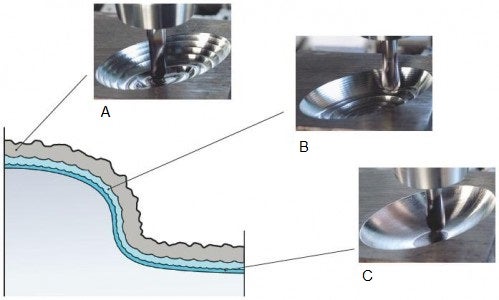

Productividad en fresado de perfiles: creces uniformes

A: Desbaste

B: Semiacabado

C: Acabado y superacabado

Las creces uniformes son un criterio básico para garantizar una alta productividad constante en operaciones de fresado de perfiles, en especial, al utilizar velocidades elevadas.

- Para alcanzar la máxima productividad en estas operaciones, habituales en la fabricación de moldes y matrices, es importante adaptar el tamaño de las fresas a cada operación.

- El objetivo principal es crear una tolerancia de trabajo distribuida uniformemente, o creces, para reducir los cambios de carga y dirección de cada herramienta utilizada.

A menudo es más favorable reducir en escala el tamaño de las distintas fresas, de mayor a menor, especialmente en desbaste ligero y semiacabado, en lugar de utilizar solo un diámetro en cada operación.

- La mejor calidad de acabado se consigue cuando las operaciones precedentes dejan creces lo más pequeñas y constantes posibles.

- El objetivo siempre debe ser acercarse tanto como sea posible a los requisitos especificados para la forma final.

- Un proceso de corte seguro.

Ventajas de las creces constantes

- Algunas operaciones de semiacabado y casi todas las de acabado se pueden realizar con supervisión parcial o, a veces, incluso sin supervisión.

- El impacto en las guías de la máquina-herramienta, los tornillos esféricos y los rodamientos del husillo será menos negativo.

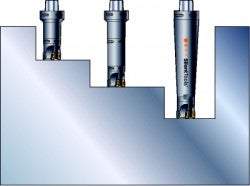

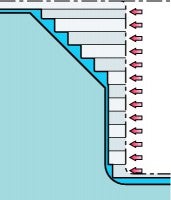

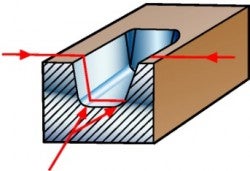

Apertura a partir de una pieza enteriza

- Al abrir una cavidad, es importante elegir un método que minimice ap y que deje además creces constantes para la siguiente operación de fresado del perfil.

- Las fresas de planear y escuadrar, o las fresas de filo largo, dejarán creces escalonadas que será necesario eliminar. Esto genera fuerzas de corte variables y desviación de la herramienta. Como resultado, se obtienen creces irregulares para la fase de acabado, lo que influirá en la precisión geométrica de la forma final.

- El uso de fresas con plaquita redonda generará transiciones uniformes entre las pasadas y dejará menos creces, en cantidad más regular, para la operación de perfilado, por ello la calidad de la pieza será mejor.

- Una tercera alternativa es utilizar una fresa con alto avance para abrir la cavidad. Esto también dejará creces pequeñas e, incluso, constantes debido a la profundidad de corte reducida, es decir, escalones pequeños.

Fresa de escuadrar cuadrada:

escariado de creces grandes e irregulares.

Fresa de plaquita redonda:

escariado de creces reducidas

Fresa de alto avance:

escariado de creces reducidas

Fresado de copiado

El método más habitual y sencillo de programar el recorrido de la herramienta para crear una cavidad es utilizar la técnica normal de fresado de copia, con muchas entradas y salidas en el material. Sin embargo, esto implica un uso muy limitado de los potentes recursos de software, máquinaria y herramientas de mecanizado disponibles. Es preferible utilizar una máquina con funciones de control anticipado para evitar desviaciones del recorrido de la herramienta.

El enfoque flexible para la selección de los métodos, recorridos y herramientas de fresado y sujeción es clave.

− Carga pesada en el punto central de la plaquita

− Velocidades de avance reducidas

− Vida útil de la herramienta reducida

− Impacto mecánico

− Errores de forma

− Programas y tiempos de mecanizado más largos

El recorrido de la herramienta durante el fresado de copia suele ser una combinación de fresado en contraposición y fresado en concordancia, y requiere numerosos empañes y retiradas poco favorables. Cada una de estas entradas y salidas implica una flexión de la herramienta, que deja una marca en la superficie. A continuación, las fuerzas de corte y la flexión de la herramienta se reducen y entonces se produce un ligero rebaje de material en el sección de salida.

Conclusiones

- Se debe evitar el fresado de copia en paredes muy inclinadas siempre que sea posible. Al mecanizar en "plunge", el espesor de la viruta es grande y la velocidad de corte debe ser baja.

- Existe el riesgo de astillamiento del filo en el centro de la herramienta, especialmente cuando la fresa alcanza el fondo.

- Adapte la velocidad de avance con la función de control anticipado. Si no es así, la desaceleración no será lo bastante rápida como para evitar dañar el centro de la herramienta.

- Cuando la fresa alcance la pared, habrá una gran longitud de contacto, lo que resultará en riesgo de desviación, vibración o rotura de la herramienta.

- Si utiliza fresas de ranurar de punta esférica, el área más crítica es la del centro de la herramienta, ya que la velocidad de corte es cero. Evite utilizar la zona central y aplique fresado tridimensional inclinando el husillo o la pieza para mejorar las condiciones.

- Resulta algo más favorable para el proceso de mecanizado que el copiado se realice hacia arriba en las paredes con mucha pendiente ya que el espesor de la viruta alcanza el valor máximo a una velocidad de corte más favorable.

Riesgos del desbaste

Copiado ascendente:

espesor máximo de la viruta a vc recomendada.

Al fondo de la cavidad:

riesgo de astillamiento en el centro de la herramienta.

Suelen ser habituales los errores de forma, en especial, al emplear técnicas de mecanizado de alta velocidad.

Copiado descendente:

gran espesor de la viruta a vc muy baja.

Reducción del avance para evitar la reducción de la vida útil de la herramienta

El fresado en contraposición y concordancia invertido someterá a la herramienta a fuerzas de corte y flexión alternas. Al reducir la velocidad de avance en las secciones más importantes del recorrido de la herramienta, el riesgo del astillamiento se reduce y se consigue un proceso de corte más seguro y una vida útil más duradera.

Fresado de contornos

En lugar de utilizar técnicas de programación que se limitan a "cortar" material con un valor de Z constante, tiene más ventajas utilizar recorridos contorneados de la herramienta junto con fresado hacia abajo. Los resultados incluyen:

+ Tiempo de mecanizado considerablemente más corto

+ Mejor utilización de máquina y herramienta

+ Mejora de la calidad geométrica de la superficie mecanizada

+ Menos trabajo de acabado y pulido manual, muy laborioso

+ Control de la velocidad de corte - ve

+ Permite HSM

+ Velocidades de avance grandes

+ Larga vida útil de la plaquita

+ Seguridad

El trabajo inicial de programación es más difícil y quizá pueda llevar más tiempo; sin embargo, este tiempo se recupera con rapidez ya que el coste por hora de mecanizado suele ser el triple que el coste de uso de una estación de trabajo. Es preferible utilizar una máquina con funciones de control anticipado para evitar desviaciones del recorrido de la herramienta.Conclusiones

- Utilice un recorrido de herramienta de tipo contorneado, como el "Fresado por niveles", como mejor método para garantizar el fresado en concordancia.

- Al contornear con la periferia de la fresa se obtiene en muchos casos una mayor productividad, ya que se encuentran en contacto con el corte más dientes en un mayor diámetro de la herramienta.

- Si hay alguna limitación de la velocidad del husillo en la máquina, el contorneado ayudará a mantener y controlar la velocidad de corte.

- El contorneado también crea menos cambios repentinos de carga de trabajo y dirección. Durante el fresado con alta velocidad y alto avance, y en materiales templados, esto resulta especialmente importante ya que el filo y el proceso son más vulnerables a los cambios que puedan ocasionar diferencias de desviación o crear vibraciones.

- Para prolongar la vida útil de la herramienta, mantenga un corte continuo y durante el mayor tiempo posible.

Nota: evite mecanizar con el centro de la herramienta si la velocidad de corte es cero.

Estrategia del recorrido de la herramienta

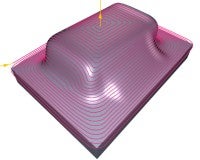

Contorneado con Z constante, dos ejes. Desbaste y acabado

Fresado por niveles, contorneado con Z constante

- Habitual si está disponible la función de control CAM de irregularidad máxima

- Empañe y retirada uniformes

- Programación sencilla

- Amplia selección de herramientas

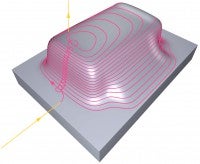

Contorneado helicoidal, de tres a cinco ejes. Acabado

Contorneado con recorrido de herramienta de mecanizado en rampa

- Cambios de dirección uniformes

- Buena precisión de forma y acabado superficial

- Altura de irregularidades controlada

- Empañe constante

- Programas cortos

- Herramienta corta

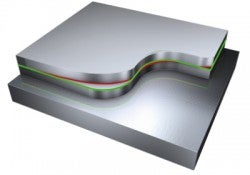

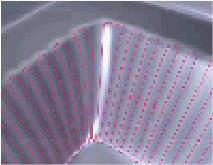

Generación de superficies perfiladas

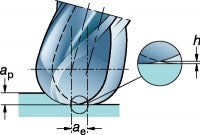

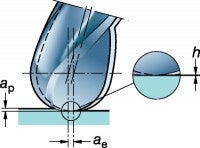

El fresado en concordancia con la fresa inclinada aprox. 10° en dos direcciones garantiza un buen acabado superficial y un rendimiento fiable. Una fresa de punta esférica, o un filo redondo, creará una superficie con una altura de cúspide determinada, h, que depende de:

- Anchura, ae, del corte

- Avance por diente, fz

Otros factores importantes son la profundidad de corte, ap, que influye en las fuerzas de corte y la lectura del indicador de la desviación de la herramienta, TIR. Para conseguir los mejores resultados:

- Utilice portapinzas hidráulico de gran precisión con acoplamiento Coromant Capto®

- Minimice el voladizo de la herramienta

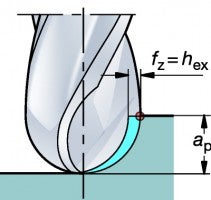

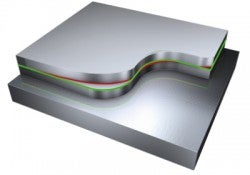

Desbaste y semiacabado

Si el avance por diente es mucho más pequeño que la anchura y profundidad de corte, la superficie generada presentará una altura de cúspide mucho menor en la dirección del avance.

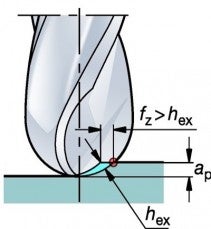

Acabado y superacabado

Es beneficioso conseguir una textura superficial uniforme y simétrica en todas direcciones, que se pueda pulir con facilidad más tarde, con independencia del método de pulido que se utilice.

Esto se consigue si fz ≈ ae.

Utilice siempre una fresa inclinada de dos dientes en superacabado para conseguir la mejor textura superficial.

semiacabado con fz mucho menor que ae

Superacabado con fresa inclinada y fz igual a ae