Recorte y fresado trocoidal

Los métodos de recorte y fresado trocoidal se desarrollaron originalmente para desbastar y semidesbastar materiales difíciles tales como los aceros duros, ISO H, y materiales de superaleaciones termorresistentes e ISO S, pero también pueden utilizarse en otros materiales, especialmente, en aplicaciones sensibles a las vibraciones.

El fresado trocoidal suele utilizarse para mecanizado de ranuras.

El recorte suele utilizarse para semidesbaste de esquinas.

Ambos métodos han demostrado ser muy seguros y productivos.

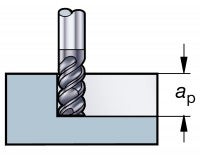

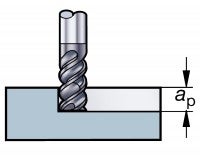

Las técnicas de recorte y fresado trocoidal están basadas en una profundidad de corte radial reducida, ae, que:

- Genera una fuerza de corte radial baja que exige menos estabilidad y permite una gran profundidad de corte, ap.

- Significa que solo hay un diente en empañe a la vez, lo que minimiza la tendencia a la vibración.

- Reduce el calor en la zona de corte debido al tiempo en corte reducido, posibilitando el uso de mayores velocidades de corte.

- Genera un espesor de viruta, hex, reducido pero un mayor avance, fz.

Elección de la herramienta

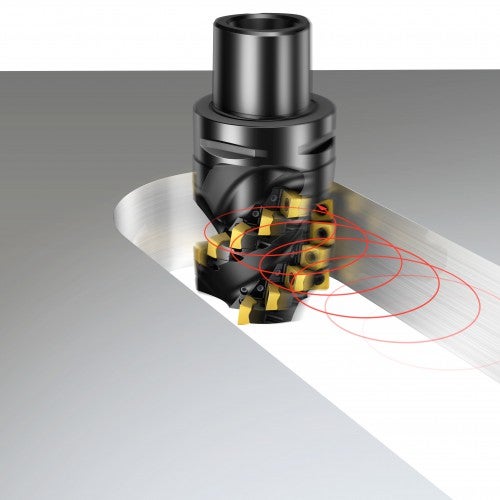

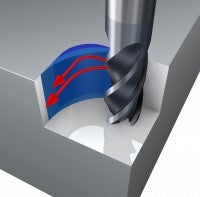

La técnica de recorte también puede utilizarse con fresas de filo largo que combinan una profundidad de corte radial reducida, ae, con una gran profundidad de corte axial, ap.

Cómo aplicar recorte y fresado trocoidal

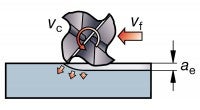

El recorte emplea una mayor velocidad de corte, vc, y corte axial, ap, pero únicamente empañes radiales, ae, y avances por diente, fz, reducidos. Esto posiblemente se deba a:

- Factor Espesor de viruta delgadaArco de empañe reducido

- Efecto Menor fuerza de corte/desviaciónTemperatura reducida en la zona de corte

- Ventaja Cortes axiales más profundosMayores velocidades

Fresado trocoidalÁrea de aplicación

Cuando las vibraciones son un problema, es un excelente método de ranurado. Además, también es un método indicado para el fresado en desbaste de ranuras, alojamientos y cavidades cerradas.Definición

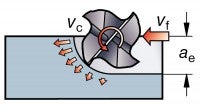

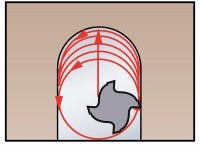

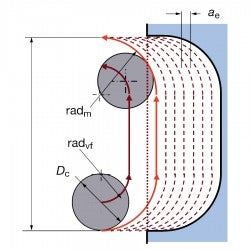

El fresado trocoidal puede definirse como fresado circular con movimientos simultáneos hacia delante. La fresa elimina sucesivos «fragmentos» de material en una serie de recorridos de herramienta espirales continuos en dirección radial.

Requiere cualidades específicas de la máquina-herramienta y programación especializada.

La herramienta se programa con una entrada y salida radial del corte, con un paso radial, w, bajo, lo que implica que:

- El arco de empañe controlado genera fuerzas de corte bajas y esto permite elevar la profundidad de corte axial.

- Se utiliza toda la longitud del filo y, por ello, el calentamiento y desgaste son uniformes y distribuidos, lo que resulta en una vida útil superior a la del fresado de ranuras tradicional.

- Debido al arco de empañe reducido, se utilizan herramientas multifilo y esto permite incrementar el avance de mesa con una vida útil de la herramienta segura.

- La profundidad de corte máxima radial, ae, no debe superar el 20% del diámetro de la fresa.

ap ≤ 2 x Dc

ae = pequeña

vf = alta

vc = hasta 10 veces superior a los métodos convencionales

Para anchos de ranura inferiores a 2 x Dc

La herramienta se programa con un recorrido continuo en espiral que avanza en dirección radial para mecanizar una ranura o un perfil. El avance es constante, con un corte radial que varía continuamente. El 50% del tiempo la herramienta no está en corte.Consideraciones

1) El corte radial cambia constantemente y, en el punto de mayor inmersión, es superior al solapamiento programado, w.

2) Es importante mantener la relación entre el diámetro de la fresa y la anchura de la ranura por debajo del 70%, y el paso radial, w, por debajo del 10% del Dc.

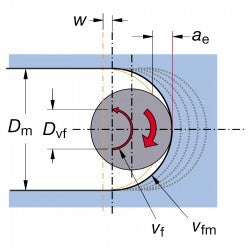

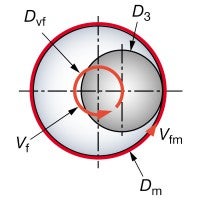

3) El avance es constante, sin embargo, el avance del centro de la herramienta, vf, es distinto del avance de periferia, vfm. Si se programa el avance en función del centro de la herramienta, será necesario calcular el avance de periferia.

Parámetros de corte

- Máx. diá. de fresaDc = 70% ancho de ranura

- Solapamientow = máx. 10% Dc

- Máx. corte radialae = 20% Dc

- Corte axialap = hasta 2 x Dc

- Avance inicial por dientefz = 0.1 mm

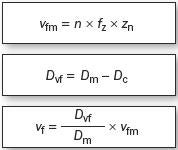

Calcular el avance programado, vf

Consejos de aplicación de fresado trocoidal

El fresado trocoidal ofrece un proceso mucho más seguro que el ranurado tradicional o el mecanizado en «plunge», con una mayor vida útil de la herramienta y costes de herramienta reducidos, ya que una herramienta de 12 mm sustituye a una de 8 mm.Para ranuras superiores a 2 x Dc

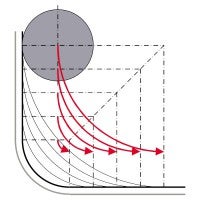

Un recorrido continuo en espiral, como el que se programa para una ranura estrecha en la que el 50% del tiempo la herramienta no está en corte, puede optimizarse a medida que aumenta el ancho de la ranura:

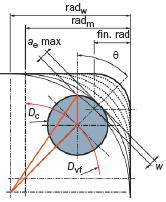

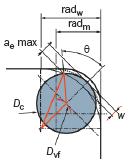

- Entrada radial en el corte: radio programado (radm) = 50% del Dc.

- G1 con ae = 0.1 x Dc.

- Salida radial del corte: radio programado (radm) = 50% del Dc.

- Desplazamiento rápido hasta la siguiente posición de inicio.

- Repetir el ciclo.

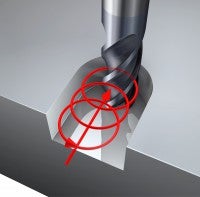

Recorte: fresado de esquinas

Área de aplicación

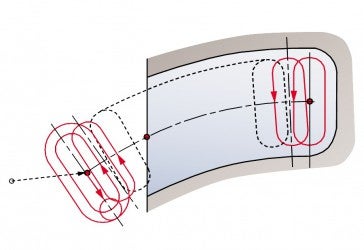

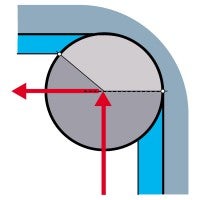

El recorte es una técnica de semidesbaste utilizada para fresar las esquinas a las que no ha llegado la herramienta de mayor tamaño, utilizada en la operación anterior.Definición

A diferencia del fresado trocoidal, no es necesario un recorrido de entrada o salida radial del corte ya que el corte radial parte de cero hasta llegar al máximo en el punto central y vuelve de nuevo a cero.

El material se elimina con varias pasadas sucesivas, que garantizan una baja inmersión radial/ángulo de empañe consistentes y fuerzas de corte reducidas.Consideraciones:

Reducción de la velocidad de avance en las esquinas:

- Como en todas las operaciones de contorneado de radios, al programar con avance central de la herramienta, vf, la velocidad de avance debe reducirse respecto al avance de periferia de la herramienta, vfm, para mantener el avance por diente constante.

- La profundidad de corte puede ser demasiado grande para mecanizar con el alto avance habitual del mecanizado en línea recta, dependiendo de la relación que haya entre el diámetro de la fresa y el radio de la esquina.

- No obstante, la relación entre el diámetro del recorrido programado de la fresa, Dvf, y el diámetro del agujero, Dm, aumenta progresivamente al avanzar hacia el radio acabado de la esquina; esto implica la necesidad de reducir el avance progresivamente en cada pasada.

- El proceso se torna inestable y se producen vibraciones.

- Una máquina-herramienta con buena estabilidad dinámica y control de reducción del avance central es clave para fresar correctamente esquinas interiores.

Recorte

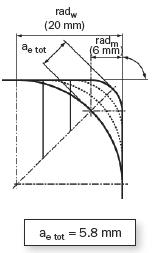

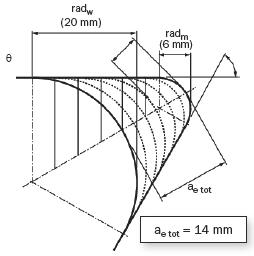

Convencional

Dvf y vf descienden progresivamente en cada pasada.

w = solapamiento radial

radm = radio final de la pieza

radw = radio inicial de la pieza

Para los mismos radios inicial y final, el número de pasadas requeridas variará en función del ángulo de la esquina. Para esquinas con ángulos inferiores a 60˚, una buena solución puede ser el fresado en «plunge» con una broca de mecanizado en «plunge».Ángulo de la esquina