Anwendungshinweise für das Gewindefräsen

Die besten Ergebnisse erhält man beim Gewindefräsen, wenn folgende Empfehlungen berücksichtigt werden:

Wahl des Schnittdurchmessers

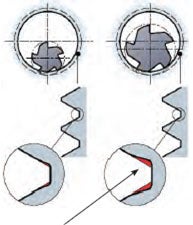

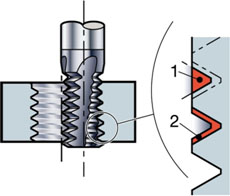

Ein kleinerer Schnittdurchmesser ist bei Herstellung von hochqualitativen Gewinden von Vorteil. Der Fräsereingriff erzeugt einen geringfügigen Formfehler am Fuß des Gewindeprofils. Bei Innenanwendungen beeinflusst das Verhältnis zwischen Gewindedurchmesser, Schnittdurchmesser und Steigung die tatsächliche radiale Schnitttiefe ae eff, die sehr viel größer wird als die gewählte radiale Schnitttiefe. Ein größerer effektiver ae -Wert vergrößert die Ablenkung im Fuß des Gewindes. Um die Profilabweichung zu minimieren, sollte der Fräserdurchmesser nicht größer als 70 % des Gewindedurchmessers sein.

Beispiel M30x3

Ein Werkzeug mit einem Durchmesser von 21.7 mm ergibt eine Profilabweichung von 0.07 mm (0.0027 Zoll).

Ein Werkzeug mit einem Durchmesser von 11.7 mm ergibt eine Profilabweichung von 0.01 mm (0.0004 Zoll).

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

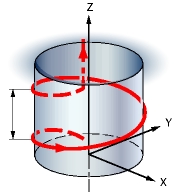

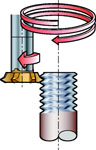

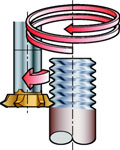

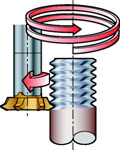

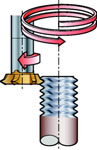

Werkzeugpfad beim Gewindefräsen

Der Werkzeugpfad ist beim Gleich- und Gegenlauffräsen für Rechts- und Linksgewinde zuständig. Stets auf sanfte Ein- und Austritte des Gewindefräsers achten, d.h. ein- und ausrollen. Gewindefräsen erfordert Werkzeugmaschinen, die in der Lage sind, gleichzeitige Bewegungen auf der X-, Y- und Z-Achse durchzuführen. Der Gewindedurchmesser wird durch die X- und Y-Achse bestimmt, während die Steigung durch die Z-Achse gesteuert wird.

| Steigung |

|

Innen-Rechtsgewinde

Der Fräser wird zu Beginn so nah wie möglich am Grund der Bohrung positioniert und dann im Gegenuhrzeigersinn nach oben bewegt (Gleichlauffräsen).

Innen-Linksgewinde

Linksgewinde werden auf umgekehrte Weise gefräst, das heißt, von oben nach unten, aber ebenfalls gegen den Uhrzeigersinn (Gleichlauffräsen).

| Innengewinde | |

|---|---|

| Rechtsgewinde | Linksgewinde |

| Gleichlauffräsen | |

|

|

| Gegenlauffräsen | |

|  |

| Außengewinde | |

|---|---|

| Rechtsgewinde | Linksgewinde |

| Gleichlauffräsen | |

|

|

| Gegenlauffräsen | |

|

|

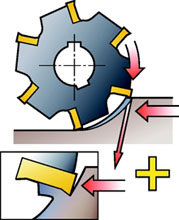

Gleichlauffräsen

- Beim Gleichlauffräsen wird das Werkzeug mit der Drehrichtung geführt

- Gleichlauffräsen ist stets die bevorzugte Methode, wenn Werkzeugmaschine, Aufspannung und Bauteil das erlauben.

- Die Spandicke nimmt vom Beginn des Schneideneintritts ab, bis sie am Schneidenaustritt Null erreicht. Hierdurch wird eine Zugbelastung der Schneidkante vermieden.

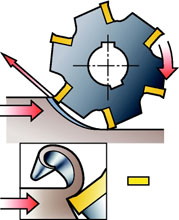

Gegenlauffräsen

- Beim Gegenlauffräsen wird das Werkzeug gegen die Drehrichtung verfahren.

- Die Schneidkante muss in den Schnitt „getrieben“ werden, und erzeugt somit einen Reibungs- bzw. Poliereffekt mit Reibung, hohen Temperaturen und häufigem Kontakt mit einer kaltverfestigenden Oberfläche, die durch die vorangegangene Schneidkante verursacht wurde. All dies verkürzt die Standzeit.

- Dicke Späne am Austritt verringern ebenfalls die Standzeit.

- Die übermäßige Dicke und höhere Temperatur am Austritt lässt die Späne manchmal an der Schneidkante festkleben oder sogar festschweißen. So drehen sie sich zusammen mit dem Werkzeug erneut oder verursachen augenblicklichen Schneidkantenausbruch.

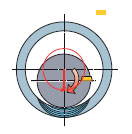

Eintritt in den Schnitt – In den Schnitt rollen

Beim Zirkularfräsen oder Schrägeintauchen für einen sanften Werkzeugeingriff sorgen. Dies lässt sich durch eine zusätzliche Drehung erzielen, wodurch ein langsames Eintreten in den Werkstoff möglich ist. Bei jeder Viertelumdrehung (90°) während des Eintritts in den Schnitt sollte die Steigung ein Viertel betragen. Sanfte Eintritte in den Schnitt sind aber auch nützlich, um Vibrationen zu vermeiden und die Standzeit zu verlängern.

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Vorschub pro Zahn

Immer mit einem kleinen Vorschub pro Zahn arbeiten, um beste Qualität zu erzielen und um Vorschubmarkierungen an der Werkstückoberfläche zu vermeiden. Der Vorschub pro Zahn sollte 0.15 mm/Zahn (0.006 Zoll/Zahn) nicht übersteigen, aus diesem Grund ist ein kleiner hex-Wert notwendig.

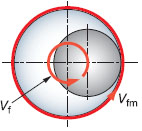

Von der Maschinensoftware geforderter Vorschub

Immer den korrekten, von der Maschinensoftware geforderten Vorschub berechnen, um eine angemessene Spanabnahme sicherzustellen. Der Vorschubwert hängt immer vom hex-Wert ab, welcher der peripheren Vorschubgeschwindigkeit entspricht. Einige Maschinen benötigen jedoch einen Werkzeugmittenvorschub (vf). Bei Innenanwendungen ist der Werkzeugpfad der Peripherie schneller als die Bewegung der Werkzeugmittelachse. Die Programmierung der Vorschubrate basiert bei den meisten Fräsmaschinen auf der Mittelachse der Spindel, dies muss auch bei der Berechnung von Gewindefräsvorgängen zur Maximierung der Standzeit und zur Vermeidung von Vibrationen und Werkzeugausfall berücksichtigt werden.

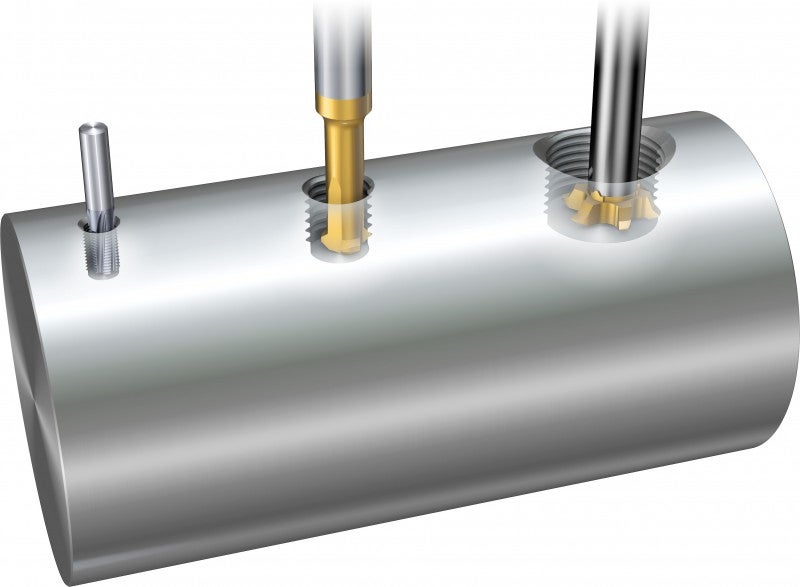

Anzahl der Durchgänge

Durch die Aufteilung einer Gewindefräsbearbeitung in mehrere Zustellungen können größere Gewindesteigungen erzielt und die Gefahr eines Werkzeugbruchs in anspruchsvollen Werkstoffen reduziert werden. Durch das Gewindefräsen in mehreren Durchgängen wird auch die Gewindetoleranz aufgrund der reduzierten Werkzeugablenkung verbessert. So kann eine größere Sicherheit bei langen Überhängen und instabilen Bedingungen erreicht werden. Beim Gewindefräsen von gehärteten oder schwierig zu bearbeitenden Werkstoffen immer zwei oder mehr Durchgänge fahren.

Trocken- oder Nassbearbeitung

Die Trockenbearbeitung empfiehlt sich in jedem Falle, da Kühlschmierstoff Temperaturschwankungen beim Ein- und Austritt fördert und infolge dessen Kammrisse entstehen. Kühlschmierstoff kann in manchen Anwendungen von Vorteil sein, so z. B. beim Schlichten in rostfreien Stählen/Aluminium sowie bei der Bearbeitung von warmfesten Superlegierungen oder Gusswerkstoffen (um giftige Staubentwicklung zu reduzieren). Am geeignetsten ist jedoch die Spanabfuhr mit Druckluft.

Schnittdatenempfehlungen

- Bei der Innenbearbeitung ist der ae-Wert gegenüber einem geraden Schnitt höher, die Ausdünnung der Späne geringer.

- Bei Außenbearbeitungen wird die radiale Tiefe sehr viel kleiner und eine höhere Schnittgeschwindigkeit kann verwendet werden.

- Der Einstellwinkel für den Eckenradius beträgt 90°. Da dies der empfindlichste Teil der Wendeschneidplatte ist, muss die Berechnung des hex-Werts auf einem Einstellwinkel von 90° basieren.

Nutzen Sie den CoroPlus® ToolGuide für Empfehlungen zu Schnittdaten und Werten

Bohrungsgrößen beim Gewindebohren

Gewindefräser nutzen dieselbe Bohrungsgröße wie beim Gewindebohren. Achten Sie stets auf eine größtmögliche Bohrung achten, ohne sich außerhalb der Toleranz zu bewegen. . Dies sorgt für einen sicheren Prozess und längere Standzeit. Beim Arbeiten mit einer Vollprofil-Wendeschneidplatte ist eine kleinere Bohrung notwendig, um eine bearbeitete Gewindeoberseite zu gewährleisten.

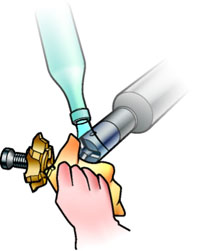

Handhabung

Um Höchstleistungen mit Werkzeughaltern zu erzielen, die schraubgeklemmte Wendeplatten haben, muss immer ein Drehmomentschlüssel eingesetzt werden, damit die Wendeschneidplatte korrekt und sicher sitzt.

- Ist das Drehmoment zu hoch eingestellt, beeinträchtigt dies die Leistung des Werkzeugs und verursacht Platten- und Schraubenbruch

- Ist das Drehmoment zu niedrig eingestellt, treten Vibrationen auf und die Arbeitsergebnisse werden ungenau

- Schraube für Wendeschneidplatte regelmäßig ersetzen und sicherstellen, dass der Sitz sauber ist und keine Verschmutzungen aufweist, die die Platte aus der korrekten Position verschieben könnten. Diese Kontrollen sind unerlässlich für die Zuverlässigkeit bei der Gewindeherstellung.