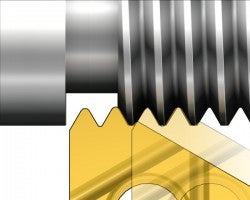

Wahl der Wendeschneidplatte und Zwischenlage in Gewindedrehanwendungen

Bei der Wahl der am besten geeigneten Wendeschneidplatte für Ihre Gewindedrehanwendung müssen Wendeschneidplattentyp, Flanken-/Radialfreiwinkel und Wendeschneidplattengeometrie berücksichtigt werden. Jeder dieser Faktoren hat Einfluss auf Spankontrolle, Wendeschneidplattenverschleiß, Standzeit und Gewindequalität.

Wahl des Wendeschneidplattentyps

Für das Gewindedrehen stehen drei Hauptplattenausführungen zur Auswahl; Vollprofil, Teilprofil und Mehrzahn-Ausführung. Jede dieser Ausführungen hat ihre Vorteile und Nachteile.

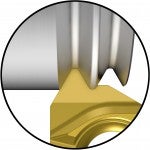

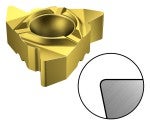

Vollprofil-Wendeschneidplatte

Die Vollprofil-Wendeschneidplatte ist der am häufigsten verwendete Plattentyp. Sie wird zur Herstellung eines vollständigen Gewindeprofils einschließlich der Spitze verwendet.

Vorteile

- Die Wendeschneidplatten garantieren eine korrekte Tiefe, einen korrekten Radius an Gewindekopf und -fuß und damit auch ein stärkeres Gewinde

- Kein Entgraten des Gewindeprofils notwendig

- Weniger Durchgänge im Vergleich zur Wendeschneidplatte mit Teilprofil erforderlich, dank größerem Eckenradius

- Produktive Gewindeschneidleistung

Nachteil

Für jede Steigung und jedes Profil ist eine separate Wendeschneidplatte notwendig

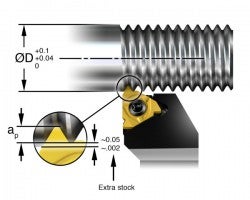

Hinweis! Es ist ein Aufmaß auf dem Werkstück zur Erzielung des Fertigdurchmessers des Gewindes belassen. Das Aufmaß sollte 0.05–0.07 mm (0.002–0.003 Zoll) betragen.

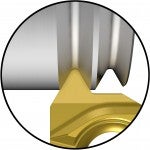

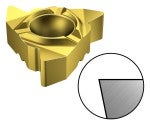

Wendeschneidplatte mit Teilprofil

Teilprofil-Wendeschneidplatten schneiden nicht die äußeren Gewindespitzen. Daher muss der Außendurchmesser für Schrauben und der Innendurchmesser für Muttern vor dem Gewindedrehen auf den richtigen Durchmesser zerspant werden.

Vorteile

- Flexibilität: die gleiche Wendeschneidplatte lässt sich für einen ganzen Steigungsbereich verwenden, vorausgesetzt der Profilwinkel (60° oder 55°) und der Radius ist der gleiche

- Minimierter Werkzeugbestand erforderlich

Nachteile

- Der Eckenradius der Wendeschneidplatte ist kleiner, um den Bereich der Gewindesteigungen zu erfassen, wodurch die Standzeit verkürzt wird

- Gratbildung kann ein Problem darstellen

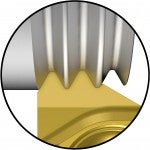

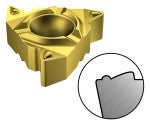

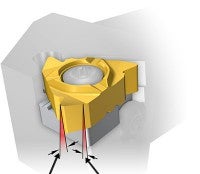

Mehrzahn-Wendeschneidplatte

Mehrzahn-Schneidplatten ähneln den Vollprofil-Schneidplatten, verfügen jedoch über mehr als einen Zahn (NT>1). Die Produktivität ist bei einer Zweizahn-Wendeschneidplatte doppelt so hoch, bei einer Dreizahn-Schneidplatte dreimal so hoch usw.

Vorteile

- Erfordert weniger Durchgänge, daher längere Standzeit, höhere Produktivität und niedrigere Werkzeugkosten

Nachteile

- Höhere Schnittkräfte, aufgrund über das Werkstückgewinde hinaus gehender Ausläufe, erfordern stabilere Bedingungen

- Genügend Platz hinter dem letzten Gewinde notwendig, um den letzten Zahn der Schneidplatte freizugeben und ein Vollgewinde zu erzeugen

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Wahl der Wendeschneidplattengeometrie

Die Wahl der richtigen Plattengeometrie zum Gewindedrehen von großer Bedeutung. Die Geometrie beeinflusst die Spankontrolle, den Plattenverschleiß, die Gewindequalität sowie die Standzeit.

Flache Geometrie

- Universelle Geometrie, die sich für die meisten Werkstoffe einsetzen lässt

- Abgerundete Schneidkante für gute Schneidkantenstabilität

Scharfe Geometrie

- Für klebende oder kaltverfestigende Werkstoffe, z. B. Stahl mit niedrigem Kohlenstoffgehalt, rostfreier Stahl, NE-Metalle und Superlegierungen

- Scharfe Schneidkante für reduzierte Schnittkräfte und hohe Oberflächenqualität

Spanbruchgeometrie

- Für lang spanende Werkstoffe, z. B. Stahl mit niedrigem Kohlenstoffgehalt. Lässt sich auch für rostfreien Stahl, legierten Stahl und NE-Metalle einsetzen

- Spanformende Geometrie für eine kontinuierlichere Bearbeitung ohne Überwachungsbedarf

- Nicht für die Radialzustellung geeignet

Erfahren Sie mehr über Wendeschneidplatten und Sorten für Gewindedrehanwendungen

Wendeschneidplatten-Freiwinkel

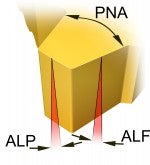

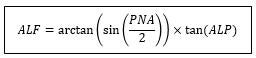

Ein Freiwinkel zwischen Wendeschneidplatte und Gewinde ist Voraussetzung für eine präzise, akkurate Gewindedrehbearbeitung. Es gibt zwei Arten von Freiwinkeln, radiale Freiheit (ALP) und Flankenfreiwinkel (ALF).

| |||

| Radiale Freiheit | Flankenfreiwinkel |

Flankenfreiwinkel

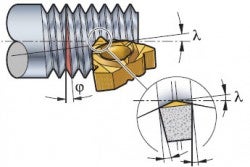

Der Freiwinkel an der Schneidkante entlang der Flanken der Wendeschneidplatte ist von entscheidender Bedeutung, um einen gleichmäßigen Werkzeugverschleiß und eine konstant hohe Gewindequalität sicherzustellen. Um einen maximalen, symmetrischen Freiwinkel (den Flankenfreiwinkel) und das korrekte Gewindeprofil zu erhalten, muss die Wendeschneidplatte geneigt werden. Der Neigungswinkel der Wendeschneidplatte sollte der Spiralsteigung des Gewindes entsprechen.

Flankenfreiwinkel

Wahl der Zwischenlage

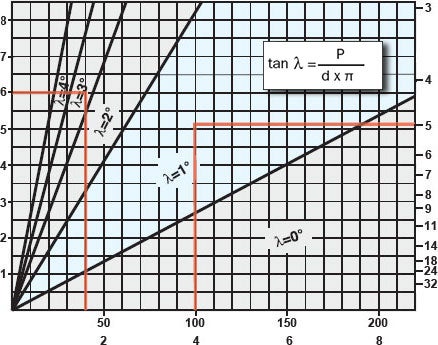

Mit Hilfe von Zwischenlagen wird die Schneidplatte in verschiedene Winkel geneigt, sodass der Neigungswinkel der Platte der Spiralsteigung (λ) des Gewindes entspricht. Verwenden Sie das unten dargestellte Diagramm für Methoden zur richtigen Wahl der Zwischenlage.

- Die Standardzwischenlage im Halter neigt die Wendeschneidplatte um 1°, das ist der häufigste Neigungswinkel

- Beim Drehen von Linksgewinden mit einem rechts schneidenden Werkzeug und umgekehrt sind negative Zwischenlagen erforderlich

| Steigung, mm | Gang/Zoll | ||

| |||

| Bauteil- durchmesser | mm Zoll |

Beispiel:

- Für eine Steigung von: 6 mm und einem Bauteildurchmesser von 40 mm wird eine 3° Zwischenlage benötigt

- 5 Gang pro Zoll und einem Durchmesser von 4 Zoll wird eine 1°- Zwischenlage benötig

Gewinde mit kleinen Profilwinkeln

ALP = Radiale Freiheit

ALF = Flankenfreiwinkel

ACME, trapezförmige und abgerundete Gewinde fallen in diese Kategorie und üben zusätzlichen Druck auf die Schneidkante aus. Um die Platte zu neigen und so den Druck zu minimieren, muss die richtige Zwischenlage gewählt werden.

Flankenfreiwinkel (ALF) je nach Profil

| Flankenfreiwinkel (ALF) | Flankenfreiwinkel (ALF) | ||

| Metrisch, UN | 60° | 7.6° | 5° |

| Whitworth | 55° | 7.1° | 4.7° |

| Trapezförmig | 30° | 4° | 2.6° |

| ACME | 29° | 3.8° | 2.5° |

| Buttress | 10°/3° | 2.7°/0.8° | 1.8°/0.5° |

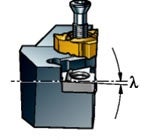

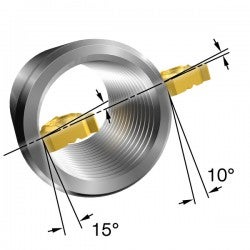

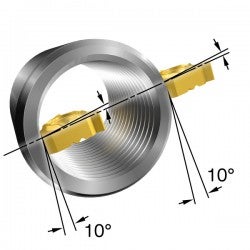

Radiale Freiheit

Um ausreichend radiale Freiheit zu gewährleisten, sind die Wendeplatten im Werkzeughalter 10° oder 15° geneigt. Es ist wichtig, Innen-Wendeschneidplatten mit Innen-Werkzeughaltern zu verwenden, und umgekehrt, damit das korrekte Gewindeprofil hergestellt wird.

Wendeschneidplattengrößen:

11, 16 und 22 mm

(1/4, 3/8 und 1/2 Zoll)

Wendeschneidplattengröße:

27 mm (5/8 Zoll)

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right