Schnellwechselwerkzeuglösungen

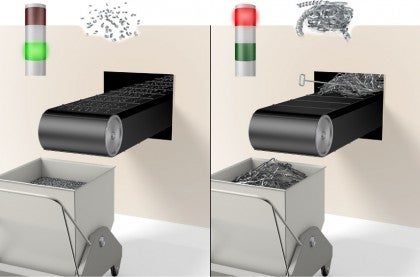

Wenn Leute über Produktivität sprechen, geht es hauptsächlich um die Zerspanungsleistung. Allerdings ist die Maschinenauslastung und die Dauer des grünen Lichts an der Maschine genauso wichtig, wenn nicht sogar noch wichtiger.

Mit Schnellwechsel-Lösungen für Werkzeuge können Sie Ihre Maschinenauslastung durch Senkung von Einricht- und Werkzeugwechselzeiten deutlich erhöhen.

Produktivitätsfaktoren

Produktivität ist die Anzahl der Teile, die in einer Schicht oder einer Woche produziert werden. Es ist wichtig, zu erkennen, wo die größten Verbesserungen erzielt werden können, bevor Lösungen zur Umsetzung in Betracht gezogen werden. Hierfür sind zwei wichtige Faktoren zu berücksichtigen:

- Zerspanungsleistung – diese kann anhand der Abtragsrate (cm3/min (Zoll3/min)) für jede Anwendung gemessen werden

- Maschinenauslastung – diese kann anhand der Zeit, in der das grüne Licht an der Maschine leuchtet, in Prozent gemessen werden (Beibehaltung einer durchgängigen Produktion für eine lange Zeitdauer)

Die Maschinenauslastung ist eng mit der Maschinenkonfiguration sowie den Maschinenoptionen verbunden. Diese Aspekte müssen berücksichtigt werden, bevor in eine neue Maschine investiert wird, um dafür zu sorgen, dass die besten Technologien umgesetzt werden.

Zu den typischen zeitraubenden Arbeiten, welche die Maschinenauslastung einschränken, gehören:

- Serieneinstellung

- Vermessung des Bauteils in der Maschine

- Werkzeugeinstellung in der Maschine

- Einstellung des Kühlschmierstoffrohrs

- Austausch verschlissener Werkzeuge

- Spanabfuhr um Werkzeuge oder verstopfte Förderer

- Bauteilwechsel

Wie Werkzeuge geladen und vermessen werden, hat einen großen Einfluss auf die Maschinenauslastung – am besten zu vergleichen mit einem Autorennen, bei dem sich das Auto so kurz wie möglich an der Box aufhalten soll. Deshalb ist die Reduzierung der Maschinennebenzeiten so wichtig.

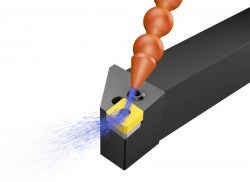

Die innere Kühlschmierstoffzufuhr garantiert, dass das volle Leistungsvermögen der Maschine dank optimierter Schneidköpfe ausgeschöpft wird, um den Einstellaufwand zu senken und den Kühlschmierstoff mit maximalem Spanbrucheffekt an die Schneidzone zu leiten.

Vorteile von Schnellwechsel-Werkzeugen

Auf CNC-Drehmaschinen und Langdrehern kann zwar eine Wendeschneidplatte schnell gewechselt werden, sie weisen aber aufgrund des Werkzeugwechsels und der Rüstzeit normalerweise eine geringere Auslastung als Bearbeitungszentren auf. Manueller Schnellwechsel wird immer dann verwendet, wenn kein automatischer Werkzeugwechsel (ATC) in der Maschine vorhanden ist, um sicherzustellen, dass das grüne Licht an der Maschine länger leuchtet. Der Einsatz von Schnellwechsel-Lösungen bietet zahlreiche Vorteile.

Weniger Serienwechsel im Laufe der Zeit mit Werkzeugsätzen

Die Wechselzeit von einem Werkzeugtyp zum anderen wird deutlich reduziert.

- Die Werkzeugwechselzeiten von 5–10 min werden bis auf unter 30 Sekunden bei den Werkzeughaltern zum Drehen gesenkt.

- Der Wechsel von Bohrstangen dauert wegen der Einstellung der Mittenhöhe und der Kühlschmierstoffleitungen länger als bei Schaftwerkzeugen

- Durch die Kombination mit langen Bohrstangen ergeben sich sogar noch weitere Vorteile mit Schnellwechsel-Werkzeugen. Bohrstangen bis zu 10×D können mit einer Genauigkeit von 2 μm (78.7 μZoll) in weniger als 1 Minute gewechselt werden

- Die Werkzeugwechselzeiten von 5–20 min werden bis auf unter 30 Sekunden bei den angetriebenen Einheiten gesenkt. Normale angetriebene Werkzeughalter sind ER-Spannzangenfutter oder Planfräser. ER Spannzangenfutter sind dann auf Schaftfräser mit max. Ø von 25 mm (1 Zoll) beschränkt, dadurch ist der Einsatz auf zwei getrennt angetriebenen Einheiten möglich. Mit Coromant Capto® deckt dieselbe Einheit alle Anwendungen ab.

Mehr Werkzeugpositionen

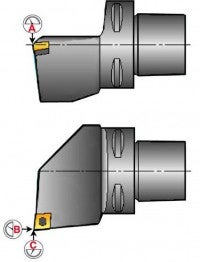

Höhere Anzahl von Werkzeugpositionen mit Doppelwerkzeughaltern macht es möglich, den Block sowohl für Innen- als auch Außenbearbeitungen zu nutzen.

Drehzentren mit angetriebenen Werkzeughaltern haben oftmals nur einen begrenzten Arbeitsraum. Durch die Verwendung von Doppelspanneinheiten können entweder Schwesterwerkzeuge oder eine größere Anzahl von Werkzeugen verwendet werden, wodurch der Werkzeugwechselbedarf für eine größere Bandbreite von Komponenten reduziert wird. Doppelspanneinheiten können verwendet werden, wenn die Maschine über Optionen wie Y-Achse, Halb-Revolver oder Gegenspindel verfügt.

Schnellerer Austausch von verschlissenen Werkzeugen

Angetriebene Werkzeughalter: Immer wenn ein Vollhartmetallwerkzeug ausgewechselt wird, muss der Werkzeugversatz neu abgestimmt werden. Beim Einsatz von Wendeschneidplattenbohrern/-fräsern müssen mehrere Wendeschneidplatten gewechselt werden. Durch den Einsatz von Schwesterwerkzeugen und dem Fräserwechsel außerhalb der Maschine wird die Wechselzeit gesenkt.

Stationäre Werkzeughalter: Für einzelne Wendeplatten, die problemlos zugänglich sind, kann es schneller gehen, sie direkt in der Maschine zu wechseln. Jedoch wird durch den Werkzeugwechsel außerhalb der Maschine die Wartung optimiert, eine korrekte Montage sichergestellt und ungeplante Stillstände aufgrund des Einsatzes von Ersatzteilen verhindert.

Die Einstellung des Kühlschmierstoffrohrs entfällt

Bei der Ausrichtung des Kühlschmierstoffrohrs werden, abhängig von der Anwendung, meist zwei bis drei Versuche benötigt, bis es korrekt eingestellt ist – und so lange leuchtet das rote Licht. Durch schlechte Spankontrolle erhält das Rohr oftmals Schläge, weshalb es regelmäßig eingestellt werden muss.

Schnellerer Produktionsstart

Durch den Wegfall des „ersten Probenteils“ oder von „Messschnitten“ wird die Produktionsrate gesteigert und der Ausschuss verringert. Berechnet auf ein Jahr, ist beim Einsatz des Schnellwechselsystems die Zahl zusätzlich produzierter Werkstücke beträchtlich gestiegen und gleichzeitig die Ausschussrate gesunken.

- Erstes Probenteil – größerer Produktionsumfang: Das erste Bauteil nach einem Werkzeugwechsel wird oft aussortiert, und die Werkzeugwechselzeit muss verstanden werden als: Werkzeugwechsel (Beibehaltung des alten Versatzes), Bearbeitung des kompletten Bauteils, Messung des fertigen Bauteils und Neujustierung des Versatzes

- Messschnitte – kleiner/mittlerer Produktionsumfang – Die Durchführung eines Messschnittes mit zurückgesetzten Offsetwerten stellt sicher, dass das Bauteil nicht mehr aussortiert werden muss. Die Werkzeugwechselzeit beinhaltet Werkzeugwechsel, Zurücksetzung des Versatzes, Bearbeitung, Messung und Neujustierung des Versatzes

Ergonomisch und einfache Handhabung für den Bediener

Schnellwechsel bietet dem Bediener zahlreiche Vorteile, z. B. Werkzeugwechsel außerhalb der Maschine für verminderte Unfallgefahr, weniger Fehlerbehebungen und keine Suche nach heruntergefallenen Teilen. Schnellwechsel ist leicht bei allen Maschinentypen zu standardisieren.

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Schneller Werkzeugwechsel auf Langdrehmaschinen

Aufgrund des kompakten Arbeitsbereichs in Langdrehern, ist der Platz für Werkzeugwechsel begrenzt. Schaftwerkzeuge müssen oftmals entfernt werden, um die Wendeschneidplatte zu wechseln, wodurch sich die Rüstzeit im Vergleich zu konventionellen Drehzentren verlängert.

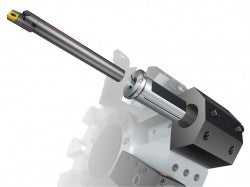

Schnellwechsel-Lösungen, wie das QS™ Werkzeugsystem, maximieren die aktive Produktionszeit auf Langdrehern im Vergleich zu konventionellen Schäften. Das Werkzeug kann für den Plattenwechsel aus der Maschine entfernt und schnell und präzise direkt wieder in Betrieb genommen werden, ohne dass noch einmal eingestellt oder nachgemessen werden muss.

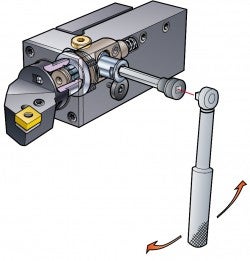

Schnelle Einstellung von Bohrstangen

Das Einrichten der Bohrstangen im Revolver dauert aufgrund der Länge/Mittenhöhenpositionierung sowie der Verlegung der Kühlschmierstoffzufuhr in den hinteren Teil des Werkzeugs länger im Vergleich zu Schaftwerkzeugen.

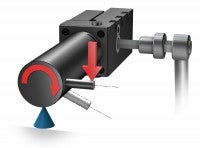

Spannaufnahmen, wie EasyFix, bieten beim Einspannen von zylindrischen Bohrstangen in die Maschine eine schnelle und einfache Möglichkeit zur Einstellung der korrekten Mittenhöhe. Ein Federraster in der Spannaufnahme rastet in die Nut in der Bohrstange ein und sorgt für eine korrekte Mittenhöhe, was eine hohe Qualität der Bauteile garantiert.

Die Spannaufnahme ist in einer metallversiegelten Ausführung für Hochdruck-Kühlschmierstoff sowie im Original mit einer mit Silikonversiegeler gefüllten Nut für niedrige Kühlschmierstoffdrücke erhältlich.

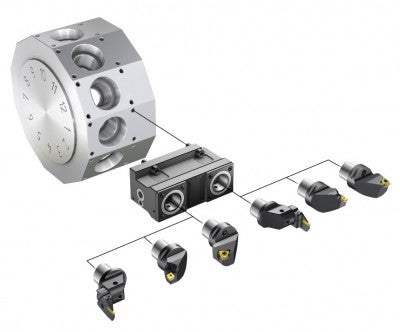

Schnellwechsel mit Coromant Capto®

Coromant Capto® ist ein modulares Schnellwechsel-Werkzeugkonzept, das eine höhere Maschinenauslastung und Zerspanungseffizienz ermöglicht. Unten werden einige der Hauptvorteile von Coromant Capto® vorgestellt.

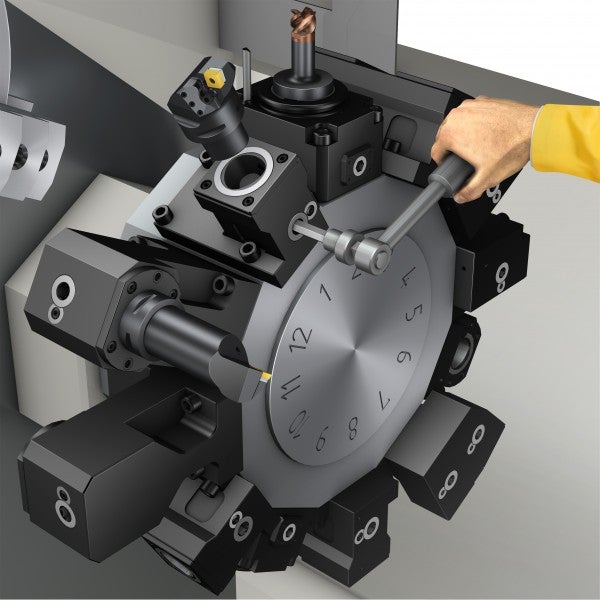

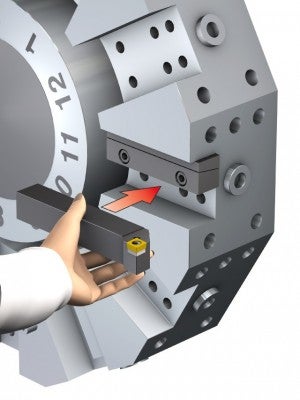

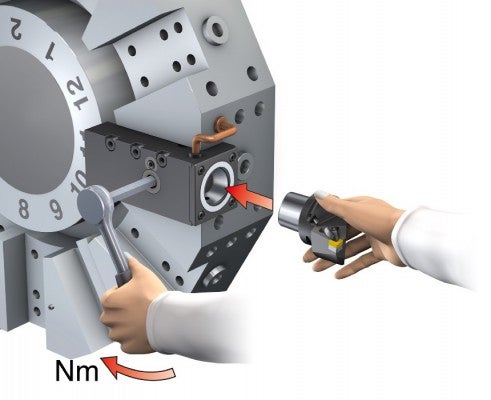

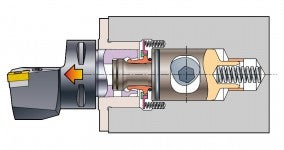

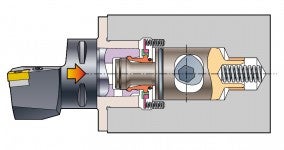

Segmentspannung

Die per Nockenwelle aktivierte Zugstange wird sowohl für die Verriegelung der Kupplung mit Segmentspannung als auch für das Herausdrücken des Schneidkopfes verwendet. Es ist nur eine halbe Umdrehung erforderlich, um die manuelle Spanneinheit zu verriegeln und wieder zu lösen. Die Nockenwelle besitzt eine Selbsthemmung und öffnet sich nicht während der Bearbeitung.

Wiederholgenauigkeit

Die hohe Präzision der Kupplung sowie ihre selbst zentrierende Konstruktion garantiert eine Wiederholgenauigkeit von weniger als ±2 Mikrometer in der X-, Y- und Z-Achse für ein und denselben Schneidkopf in derselben Aufnahme.

Dies erlaubt eine Voreinstellung außerhalb der Maschine für Großserienproduktion oder den Einsatz von Werkzeugsätzen beim Serienwechsel. Beide Optionen können auf Messschnitte verzichten und beschleunigen somit die Inbetriebnahme und eine Reduzierung der Ausschussrate.

Erhöhte Stabilität

Stabilität wird im Hinblick auf Biegesteifigkeit und Drehmomentübertragung gemessen. Die wichtigsten Merkmale für größtmögliche Stabilität sind:

- Flächen- und Kegelkontakt: Widersteht Biegemomenten und bietet Positionsgenauigkeit

- Polygonkupplung: Die große Kontaktfläche überträgt das Drehmoment ohne bewegliche Teile wie Stifte oder Schlüssel. Durch die polygonförmige Selbstzentrierung für eine präzise Mittenhöhe des Plattensitzes wird die Drehmomentbelastung, unabhängig von der Richtung, symmetrisch ohne Spitzen verteilt.

- Hohe Spannkraft: Die Segmentspannung erzeugt hohe Spannkräfte und garantiert damit eine Presspassung und einen Zweiflächenkontakt, der dem während des Schneidprozesses generierten Biegemoment widersteht.

Weitere Informationen zu Drehmomentübertragung und Biegesteifigkeit

Spanneinheitenbereich

Von C3 bis C10 werden alle für den Schnellwechsel auf CNC-Drehmaschinen eingesetzt. Die Größe hängt von der Maschinenkonstruktion und den Schnittparametern ab.

Die Schlittenschnittstellen von vertikalen Drehmaschinen sind unterschiedlich. Entweder wird der manuelle Spanneinheitenblock mit Coromant Capto® Spanneinheiten direkt vom Werkzeugmaschinenbauer zusammen mit der Maschine geliefert oder er wird separat als Spezialblock bestellt.

VDI-DIN 69880

Schaft

CBI (Bolt-on-Schnittstelle)

CDI

Schwalbenschwanz VDI-DIN 69881

VTL – Maschinenspezifisch

Coromant Capto® Spanneinheiten für Bolt-on-Schnittstellen (CBI)

Maschinenangepasste Spanneinheiten sind als Standardprodukte für die Revolverschnittstellen vieler Hersteller lieferbar.

Automatischer Werkzeugwechsel in Drehzentren

Bei größeren vertikalen Drehzentren ist eine automatische Werkzeugwechseloption mit einem Scheibenmagazin verfügbar, mit der auch lange Bohrstangen eingesetzt werden können. Somit wird die Anzahl der Werkzeugpositionen erhöht, was zu mehr Flexibilität führt und Vorteile für eine mannlose Produktion eröffnet.

Für Drehzentren, die mit einem ATC-MACU-Revolver ausgestattet sind, ist ein automatischer Werkzeugwechsel für statische und angetriebene Werkzeughalter verfügbar. Aufgrund der häufigen manuellen Werkzeugwechsel ist die Maschinenauslastung in Drehzentren in der Regel gering. Der automatische Werkzeugwechsel löst dieses Problem, denn er ermöglicht eine mannlose Produktion, was wiederum den Ausstoß erhöht und den Produktionsprozess stabilisiert.

Der automatische Werkzeugwechsel in Drehzentren ist eine bahnbrechende Lösung, die eine mannlose Produktion ermöglicht und den Ausstoß maximiert.

Coromant Capto® Revolverschnittstelle (CDI)

CDI wurde als Revolverschnittstelle entwickelt und kann unabhängig vom Maschinentyp als Ersatz für VDI eingesetzt werden. Die CDI-Revolveroption ist bei folgenden Maschinenbauern vorhanden:

Nicht standardisierte Spanneinheiten – Spanneinheitensätze

Mit Spanneinheiten-Sets werden Spanneinheiten an spezifische Anforderungen angepasst. Sie werden üblicherweise für Werkzeugblöcke auf vertikalen Drehmaschinen, für Doppeleinheiten oder zum Nachrüsten des Schnellwechselsystems auf bestehenden Revolvern eingesetzt.

Die Spannhülsen sind in verschiedenen Formen je nach Anwendung erhältlich.

Allgemein

Quadratisch – doppelte Einheiten

Anwendungen mit Offset-Bohrstangen

Ausführungen von maschinenspezifischen Spanneinheiten

Außenbearbeitung – Außendrehen

Cx-TRE-xxxxA

Einfach, Außenbearbeitung

Cx-TRE-xxxxA-DT

Doppelt für Gegenspindel

Cx-TRE-xxxxA-YT

Y-Achse

Cx-TRE-xxxxA-TT

Halb-Revolver

APB-TNE-xxxxA-25

Adapter für Einsatz zum Abstechen

Innenbearbeitung – ID Drehen/Bohren

Cx-TRI-xxxxA

Einfach, Innenbearbeitung

Cx-TRI-xxxxA-SS

Gegenspindel

Cx-TRI-xxxxA-DT

Doppelt für Gegenspindel

Cx-TRI-xxxxA-YT

Y-Achse

Cx-TRI-xxxxA-TT

Halb-Revolver

Angetrieben

Cx-DTE-xxxxA-E/I

Außenbearbeitung

Cx-DTI-xxxxA-E/I

Innenbearbeitung

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right