Interpolationsdrehen

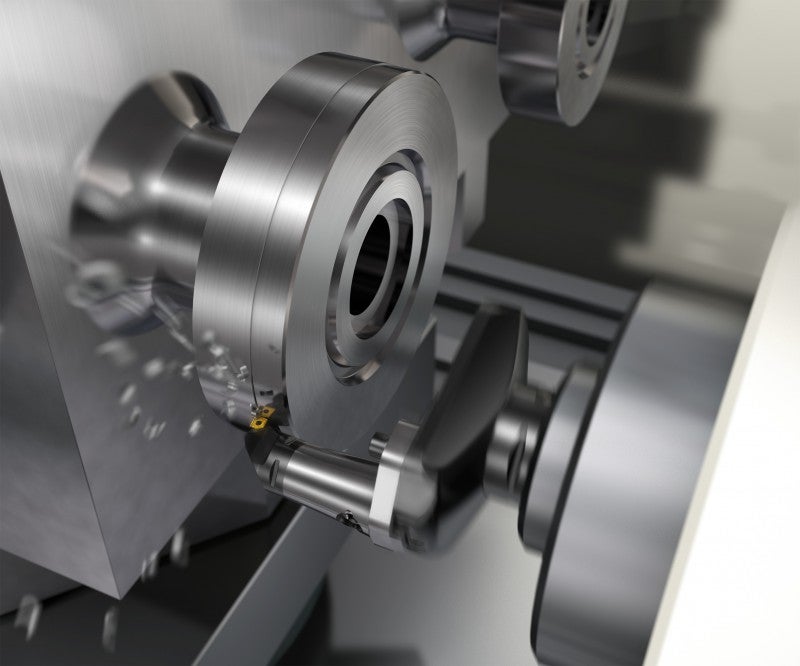

Interpolationsdrehen ist eine Bearbeitungsmethode für moderne Bearbeitungszentren und Multitask-Maschinen mit B-Achse. Eine Drehanwendung kann durch Interpolation mit der X- und Y-Achse in einer Kreisbewegung durchgeführt werden; außerdem kann die Maschinenspindel zur richtigen Zeit mit der abwechselnden Kontur rotieren.

Die kreisförmige Bewegung kann dabei den Durchmesser entweder erweitern oder verkleinern, um Planbearbeitungen durchzuführen oder um im Zusammenspiel mit der Z-Achse eine Bohrung oder einen Außendurchmesser zu erstellen.

Interpolationsdrehen vs. traditionelle Methode

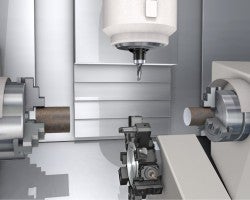

Alle Maschinenkonzepte wurden ausgearbeitet, um multifunktionale Optionen anzubieten. Dreh-, Bohr- und Fräsanwendungen können sowohl auf Langdrehautomaten als auch auf 5-achsigen Bearbeitungszentren durchgeführt werden. Drehanwendungen nutzen eine Maschinenachse, um das Teil um die symmetrische Werkstückachse rotieren zu lassen.

Für symmetrische Merkmale auf unsymmetrischen Teilen wurden Aufbohrwerkzeuge für parallele Durchmesser auf normalen BAZ eingesetzt. Wo allerdings Konturen nötig waren, war normalerweise die Zirkularinterpolation durch Fräsen oder ein U- bzw. W-Achsenkopf erforderlich, um die Form zu erzeugen.

Diese Methode konkurriert nicht mit der Zerspanungsleistung bei traditionellen Aufbohr- oder Drehanwendungen, sie ist jedoch eine praktikable Alternative.

Interpolationsdrehen sollte für neue Maschinen, bei denen die Bauteile symmetrische Merkmale auf nicht symmetrischen Bauteilen aufweisen, wie z. B. Flansche, Dichtnuten oder nicht parallele Bohrungen, in Betracht gezogen werden.

Einschränkungen beim Interpolationsdrehen

Die Einschränkungen dieser Methode und Maschinen betreffen:

- Die Umdrehungen pro Minute – Geschwindigkeit von X, Y Tischvorschub

- Programmierunterstützung – CAM-Zyklen/Postprozessoren

- Spindelmoment – da sich der Spindelmotor mit relativ geringer Geschwindigkeit dreht, sollte die Schnitttiefe der Drehanwendung nicht übermäßig sein

- Spindelschnittstelle – die Kupplung sollte in der Lage sein, ein höheres als das normalerweise bei Fräsanwendungen erforderliche Drehmomentwert übertragen zu können. Steilkegel 50 oder Coromant Capto® verfügen über eine höhere Drehmomentübertragung als HSK-A

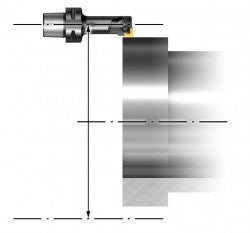

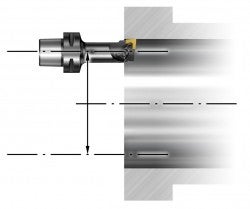

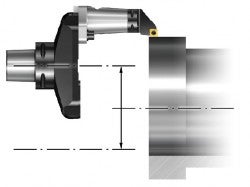

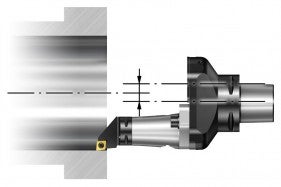

Die Abbildungen zeigen den Unterschied beim Tischvorschub zwischen dem Interpolationsdrehen mit traditionellem Werkzeugversatz und einem Werkzeug, das speziell zum Interpolationsdrehen entwickelt wurde.

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Hauptvorteile mit Interpolationsdrehen

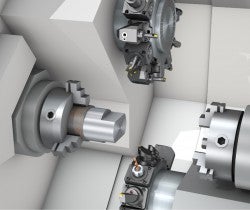

- Flexible Lösung für den Einsatz auf Bearbeitungszentren mit modularen Werkzeugen, anstatt mit anwendungsbezogenen Aufbohrmaschinen zum Plandrehen mit den Spindeln der W-Achse zum Plandrehen

- Das Bauteil lässt sich komplett in einer Aufspannung bearbeiten, was besonders vorteilhaft für große asymmetrische Bauteile ist

- Reduzierte Investitionskosten für Werkzeuge

- Es sind Aluminium-Brücken erhältlich, wodurch das Gewicht des Komplettwerkzeugs entsprechend des Werkzeugwechsels und der Magazinkapazität beibehalten wird

Überlegungen zu den Werkzeugen

- Der Werkzeugradius sollte relativ nah am Radius des zu bearbeitenden Bauteils liegen, um die Bewegungen der X- und Y-Achse zu begrenzen – d.h. große Bauteilradien sollten mit Schneidwerkzeugen mit großem Radius oder aus dem Rotationszentrum versetzt bearbeitet werden.

- Sind längere Profile erforderlich, ist es immer besser, einen Werkzeugradius zu haben, der größer als das Spindelgehäuse ist. Dadurch werden Zugänglichkeit und Prozessstabilität verbessert sowie der Bedarf nach langen schlanken Werkzeugen gesenkt

- Sicherstellen, dass Werkzeuggewicht, Drehmoment sowie Durchmesser innerhalb der Leistungsfähigkeit des Magazins und des Werkzeugwechslers liegen

Werkzeuglösungen

Bestehende modulare Konzepte werden kombiniert, um zugeschnittene Lösungen für die Anforderungen beim Interpolationsdrehen zu finden – jede davon ist vom Durchmesser und der Geometrie des Bauteilmerkmals abhängig.

- Axiale Coromant Capto® Schnellwechsel-Spanneinheiten mit Schneidenträgerschnittstelle zum Aufbohren großer Durchmesser für axial eingebaute Schneidköpfe und Freiraum des Spindelgehäuses

- Maschinenadapter in Kombination mit Coromant Capto® zum Drehen für innere als auch äußere Merkmale

- Coromant Capto® Spanneinheiten mit Versatz-Reduzierungen für Freiraum und vergrößerten Werkzeugradius

- Schwingungsgedämpfte Bohrstangen mit modularen Schneideinsätzen für tiefe Aufbohranwendungen

- Modulare Adapter und Schneidköpfe, die in Maschinenschnittstellenadaptern gehalten werden, bieten großen Versatz und genügend Freiraum beim Profildrehen

- Einbauhalter und integrierte Schneidenträger ermöglichen den Einsatz von Aufbohrwerkzeugen mit großem Durchmesser, die für genügend Freiraum des Spindelgehäuses zusammengesetzt werden können

- Radiale Coromant Capto® Spanneinheiten für größeren Versatz

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right