Vertikaldrehmaschinen

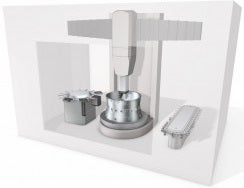

Vertikaldrehmaschinen sind eine der traditionellsten Maschinentypen. Sie sind ideal für die Heavy Duty Bearbeitung mittlerer bis großer Bauteile geeignet. Vertikaldrehmaschinen werden durch unterschiedliche Technologien immer multifunktionaler.

Konfiguration von Vertikaldrehmaschinen

Auf Vertikaldrehmaschinen können Bauteildurchmesser von 1 bis 20 Metern (39.37–787.40 Zoll) bearbeitet werden. Konstruktionsgrundlage ist ein Portal mit Schlitten.

Vertikaldrehmaschinen bieten eine sehr hohe Zerspanungseffizienz. Allerdings kann die Maschinenauslastung durch die Werkzeugwechselzeit und Werkstückbeladung sowie durch Befestigung und Entladen gemindert werden.

Der Bedarf an großen Maschinen für die Bearbeitung konzentrischer Bauteile hat sich in den letzten 10 Jahren erhöht, gleichzeitig aber auch der Energie- und Transportbedarf. Nicht nur Gas-, Dampf- und Windturbinen, sondern auch Flugzeugmotoren machen Drehanwendungen bei großen Werkstücken erforderlich. Die Radsatzproduktion hat ebenfalls einen riesigen Anstieg zu verzeichnen: neben der gestiegenen Menge an Güterzügen werden auch immer mehr neue innerstädtische und Hochgeschwindigkeitszüge nachgefragt.

Entwicklung von Vertikaldrehmaschinen

Die Entwicklung hin zu einer neuen Generation von multifunktionalen Maschinen wurde durch verschiedene Technologien vorangetrieben.

Vormessung außerhalb der Maschine für niedrigere Rüstzeiten – weniger Zeitaufwand für Werkzeugwechsel und Vermessen

- Schnellwechsel: Maschinen, die mit Drehblöcken ausgestattet sind, können mit manuellen Schnellwechsel- einheiten bestückt werden. Wechsel des Werkzeughalters unter einer Minute mit hoher Genauigkeit und interner Kühlschmierstoffzufuhr. Dadurch werden Rüst- und Vormesszeiten im Vergleich zu Schaftwerkzeugen gesenkt.

- Automatischer Werkzeugwechsel: Von Werkzeugblöcken mit Schaftwerkzeughaltern bis hin zu hydromechanischen Spanneinheiten. Werkzeuge werden automatisch gewechselt und garantieren somit minimale Ausfallzeiten und erlauben eine mannlose Produktion.

Doppelschlitten

Für eine höhere Zerspanungsleistung, da zwei Drehanwendungen gleichzeitig ablaufen können.

Rotierende Spindeln

Mit der Verwendung verschiedener Aufsätze, die durch 4-Ecken-Klemmung oder gebogenen Kupplungen an der Vorderseite des Schlittens gehalten werden, kann eine Hauptspindel in der Mitte des Schlittens ebenso einen 90°-Kopf antreiben. Damit ist ein BAZ mit 4 Achsen verfügbar, ohne dass große Bauteile von einer Drehmaschine auf ein Bearbeitungszentrum verlagert werden müssen, was sowohl zeit- als auch arbeitsintensiv ist.

Werkzeugmagazine

Der Platz für weitere Werkzeuge aufgrund der gestiegenen Anzahl von durchzuführenden Anwendungen sowie komplexerer Teile wird durch Kettenmagazine geleistet, ähnlich wie bei großen BAZ oder Multi-Task-Maschinen, weniger wie bei einer traditionellen Scheibenlagerung.

Hochdruck-Kühlung

Das Leiten des Kühlschmierstoffs durch den Schlitten bedeutet, dass keine beweglichen Teile vorhanden sind, die Probleme machen (wie rotierende Spindeln und Revolver). Bei extremen Anwendungen werden Drücke von bis zu 500 bar (7252 psi) in der Produktion auf Vertikaldrehmaschinen verwendet, obwohl die Norm eigentlich bei 70 bar (1015 psi) liegt.

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

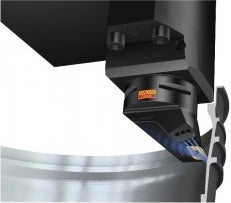

Automatischer Werkzeugwechsel mit Coromant Capto®

Ein Grund für die Vielseitigkeit einer modernen VDM ist, dass am Ende des Schlittens viele Arten von Werkzeughalteranordnungen verwendet werden können. Die Aufsätze werden automatisch gewechselt und in einer separaten Ablage gelagert. Automatischer Werkzeugwechsel stellt die höchste Maschinenauslastung sicher.

Coromant Capto® bietet sich hauptsächlich für Drehanwendungen an, ist jedoch auch für die rotierenden Spindeln mit derselben Kupplungsgröße geeignet. Das Ergebnis ist vollständige Flexibilität bei der Werkzeuglagerung. Je nach Bauteil kann jede Kombination aus Dreh-, Fräs-, Bohr- und Aufbohrwerkzeugen mit demselben Werkzeugwechsler sowie -magazin benutzt werden.

- C5, C6, C8, C10 finden Anwendung bei Spanneinheiten zum Drehen bei manuellem Schnellwechsel oder bei hydromechanischer automatischer Aufspannung. Die Ausrichtung ist flexibel für axiale oder radiale Konfiguration und wird häufig für Bohrstangen eingesetzt, die einen so kleinen Innendurchmesser aufweisen, dass sie vom Schlitten nicht mehr zugestellt werden können.

- C8 und C10 werden zusammen mit rotierenden Spindeln verwendet. Wird dieselbe Schnittstelle zum Drehen und Rotieren eingesetzt, ist mit den bestückten Werkzeugen größtmögliche Flexibilität erreichbar.

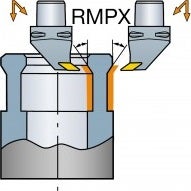

Optimierte Reichweite bei kleinen Durchmessern

Die Versatz-Spannaufnahme wurde für Anwendungen mit Bohrstangen entwickelt. Dadurch können Bohrstangen in kleinere Durchmesser als der Schlitten eindringen.

C6 – Mindestdurchmesser: 103 mm (4.055 Zoll)

C8 – Mindestdurchmesser: 133 mm (5.236 Zoll)

C5 – Mindestdurchmesser: 76 mm (2.992 Zoll)

Durch die Verwendung einer Reduzierung kann bei gleichbleibender Schlitten-Freigängigkeit ein breiteres Schneidkopfprogramm eingesetzt werden.

Es stehen Schneidköpfe für das Profildrehen mit axialer Spannausrichtung zur Verfügung.

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right