Werkzeugauswuchtung und Drehzahl

Erhöhung der Schnittgeschwindigkeiten in Kombination mit höheren Wuchtanforderungen führt zu engeren Wuchttoleranzen des gesamten Werkzeugsystems – Maschinenspindel, Spannvorrichtung und Werkzeug.

Wuchtanforderungen

Eine Auswuchtung gemäß ISO 1940-1 wird oft durch die Wahl der nächst höheren Auswuchtgüte (z. B. G 2.5 anstatt G 6.3) intensiviert. Dies ist nicht nur oft unnötig und mit hohen Kosten verbunden sondern lässt sich auch in vielen Fällen nicht erreichen.

Ein weiterer Aspekt für die Qualifizierung der Spindellast aufgrund hoher Unwucht ist, dass dynamische Schnittkräfte (z.B. verursacht durch Schnittunterbrechungen durch einen Fräser) oft deutlich höher sind als die Fliehkräfte, die durch die erforderliche zulässige Restunwucht hervorgerufen werden. Die Unwucht wirkt als eine harmonische Erregung der Maschinenstruktur und die Höhe der geräuschverursachenden Fliehkräfte wird durch die Unwucht und die Rotationsgeschwindigkeit hervorgerufen.

Die Qualitätsanforderungen an die Auswuchtgüte von Rotoren in konstantem (starrem) Zustand können gemäß ISO 1940-1 (z.B. Elektromotorrotoren etc.) auf diese Gesamtsysteme nicht adäquat angewendet werden, da Maschinenspindeln, Spannvorrichtungen und Werkzeuge deutlich unterschiedliche Funktionen aufweisen:

- Maschinenspindel, Spannvorrichtung und Werkzeug bilden ein System aus teilweise hohen Zeitabweichungen (z. B. durch Werkzeugwechsel in Bearbeitungszentren)

- Aufgrund der radialen und winkelbezogenen Ungenauigkeiten bei der Aufspannung, führt ein wiederholter Werkzeugwechsel innerhalb der Spindel zu einem Wechsel des Wuchtzustands des gesamten Systems

- Passungstoleranzen der einzelnen Bauteile (Spindel, Spannvorrichtung und Werkzeug) schränken den Auswuchtvorgang ein

Insbesondere die Ungenauigkeiten bei der Aufspannung des Werkzeugsystems sowie der Spindel setzen dem reproduzierbaren Wuchtzustand systemspezifische Grenzen. Daher müssen bei den Wuchtungsanforderungen der rotierenden Werkzeugsysteme allle wichtigen Parameter berücksichtigt werden. Hauptziel ist die Begrenzung der Unwucht bezogenen Maschinenvibrationen und Systemlast sowie Prozessstörungen.

Die oben genannten Gegebenheiten führen zu einer neuen Methode zur Spezifizierung der Angaben für das Auswuchten von rotierenden Werkzeugsystemen. Der Inhalt der ISO-Norm 16084 befasst sich mit den Wuchtanforderungen von rotierenden Werkzeugsystemen. Dabei wird die aktuelle Last an den Spindellagern, die durch die Unwucht des Werkzeugs generiert wird, berücksichtigt.

Die ISO-Norm 16084 legt fest, dass die Lagerlast, die durch die Unwucht hervorgerufen wird, 1 % der dynamischen Belastbarkeit der Lager nicht überschreiten darf. In dieser Norm werden sämtliche zulässige Restunwuchtwerte in [g mm] angegeben und nicht einer speziellen G-Gütestufe gemäß ISO 1940-1 zugeordnet (Anforderungen an die Auswuchtgüte von Rotoren in konstantem (starrem) Zustand).

Theorie zur Werkzeugauswuchtung

Eine Rotorunwucht kann durch Konstruktion, Werkstoff, Herstellung oder Baugruppe hervorgerufen werden. Jeder Rotor hat eine individuelle Unwuchtverteilung entlang seiner Länge, sogar bei der Serienproduktion.

Auswuchten ist ein Vorgang, durch den die Masseverteilung eines Rotors überprüft und ggf. korrigiert wird. Das geschieht deshalb, um sicherzustellen, dass die auf die Spindellager einwirkende Unwuchtkraft bei Betriebsgeschwindigkeit innerhalb des Lagervermögens liegt. Außerdem soll garantiert werden, dass die Vibrationen der Zapfen bei einer Frequenz innerhalb der angegebenen Grenzwerte liegen.

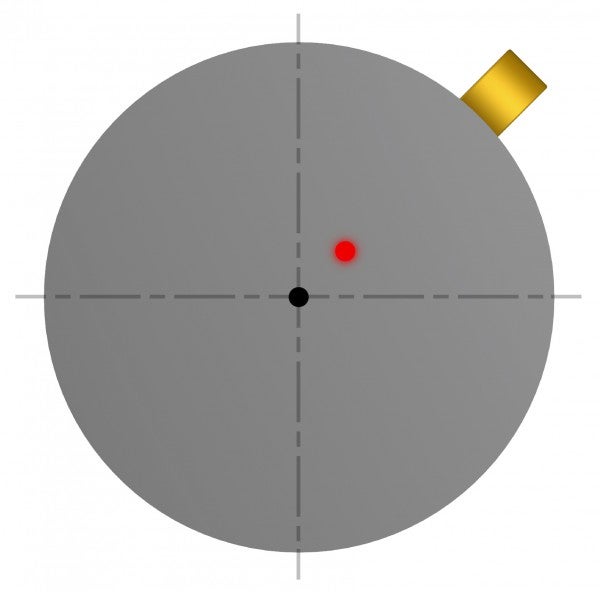

Unwucht, U (g.mm)

Maß, welches angibt, wie viel unsymmetrisch verteilte Masse radial von der Rotationsachse abweicht, siehe Abbildung unten.

U = m × e

Exzentrizität, e [µm]

Abstand zwischen dem Rotations- und Schwerpunktzentrum, siehe Abbildung unten.

e = U / m

Unwuchtkraft, F [N]

Die Unwucht erzeugt eine Zentrifugalkraft, die sich linear mit der Unwucht erhöht und mit der Anzahl der Umdrehungen potenziert, siehe Zentrifugalkraft in der Abbildung unten.

F = U × ω2

Theorie zur Werkzeugauswuchtung

- Rotierende Achse

- Schwerpunktzentrum

- Exzentrizität

- Unsymmetrisch verteilte Masse

- Zentrifugalkraft

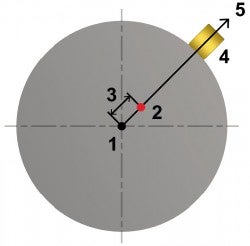

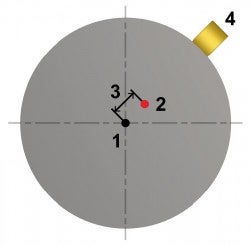

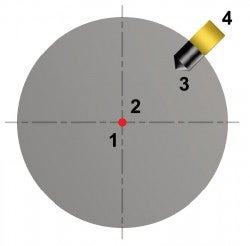

Auswuchten

Um ungewünschte Zentrifugalkräfte auszugleichen, ist es möglich, Material zu entfernen oder hinzuzufügen, was dabei hilft, das Schwerpunktzentrum zur Rotationsachse auszurichten, siehe Abbildungen unten.

Unwucht

- Rotierende Achse

- Schwerpunktzentrum

- Exzentrizität

- Unsymmetrisch verteilte Masse

Auswuchtung mit hergestellter Ausgleichsbohrung

- Rotierende Achse

- Schwerpunktzentrum

- Ausgleichsbohrung herstellen

- Unsymmetrisch verteilte Masse

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

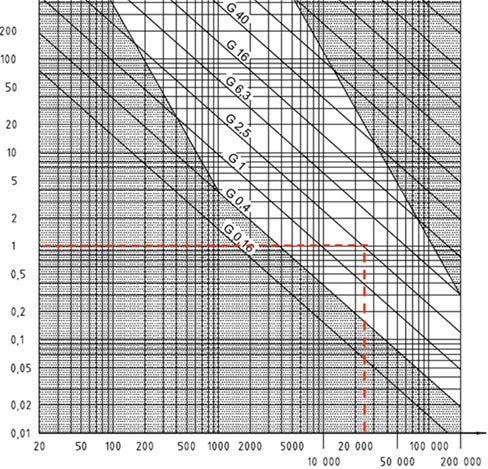

Auswuchtgüte nach ISO 1940-1 (G)

Wird ein Werkzeug gemäß ISO 1940-1 Auswuchtgüte G 2,5 bei 20 000 U/min ausgewuchtet, ist eine Unwucht von 1 g.mm/kg (e=1 µm) zulässig, siehe Diagramm unten. Ein kleiner Sandvik Coromant Sticker zum Beispiel entspricht 4 g.mm. Die ISO-Norm 1940-1 erlaubt bei gleicher Drehzahl auf einem schweren Werkzeughalter eine höhere Unwucht als auf einem leichteren. Diese, wenn auch unterschiedliche, Unwucht erzeugt verschiedene Unwuchtkräfte, bei denen keine gleichmäßige Systembelastung erreicht wird.

Gemäß ISO 1940 -1 – Anforderungen an die Auswuchtgüte von Rotoren in konstantem (starrem) Zustand ist G ein Maß der Auswuchtgüte eines rotierenden Körpers. Der G-Wert beschreibt die tangentiale Geschwindigkeit am Schwerpunktzentrum im Verhältnis zur Rotationsgeschwindigkeit. G ist abhängig von der Rotationsgeschwindigkeit (n), der Körpermasse (m) sowie der Unwucht (u). Die G-Güteklasse ist unbekannt, wenn die Angabe der Rotationsgeschwindigkeit fehlt.

Zulässige spezifische Restunwucht für unterschiedliche ISO 1940-1-G-Güteklassen

X-Achse: Bestriebsgeschwindigkeit n, U/min

Y-Achse: Zulässige spezifische Restunwucht, eper, g.mm/kg

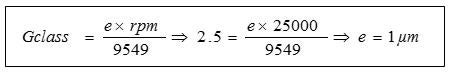

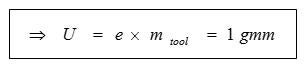

Berechnungsbeispiel ISO 1940-1

Coromant Capto® C4 Werkzeughalter

- Auswuchtgüte: G2.5 bei 20000 U/min

- Werkzeugmasse: 1.0 kg

- Gleichung für Auswuchtgüte

- Exzentrizität = Unwucht/Werkzeugmasse

Ein Sandvik Coromant Sticker entspricht 4 g.mm.

Auswuchtung nach ISO 16084

Eine angepasste Norm für die Bearbeitung mit Hochgeschwindigkeitswerkzeugen. Der ISO 16084 bedeutet, dass das Rotorensystem so gewuchtet ist, dass die auf die Spindellager wirkende tatsächliche Last nicht die unterschiedlichen G-Klassen nutzen sondern stattdessen einen spezifischen Wert der akzeptierten Unwucht (U) für jedes Werkzeug in g.mm angeben.

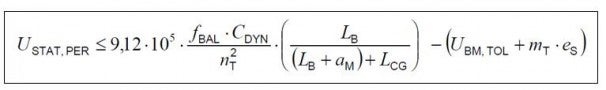

Da die ISO 16084 Norm nur für die Anwendung von Hochgeschwindigkeitswerkzeugen angepasst ist, impliziert dies auch, dass im Vergleich zu der alten Norm neue Parameter eingeführt werden. Dies erlaubt eine realistischere Möglichkeit hinsichtlich der Unwuchtanforderungen an das Werkzeugsystem. Wie erwähnt, werden die Wuchtanforderungen von aktuellen Last an den Spindellagern hergeleitet, welche die Grundlage für die gesamte Norm darstellt. Nachfolgend wird die Fundamentalgleichung für die ISO 16084 Norm aufgeführt.

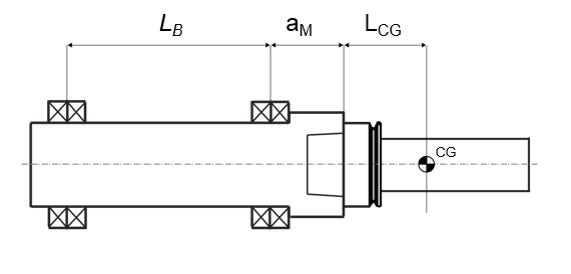

Schritt-für-Schritt-Berechnungshilfe

- Bestimmen Sie zutreffende Spindelschnittstelle (hat individuell definierte Parameter). Z. B. Coromant Capto® C4 oder HSK-A63

- Bestimmen Sie die durchzuführende Bearbeitungsart

- Standard-Bearbeitung (fBAL = 0.8)

- Feinbearbeitung (fBAL = 0.2)

- Geben Sie die spezifischen Parameter für das Werkzeug ein

- Werkzeugmasse (mt)

- Länge bis zum Schwerpunktszentrum (LCG)

- Rotationsgeschwindigkeit des Werkzeugs in U/MIN (n)

- Berechnen Sie die maximal zulässige Unwucht (USTAT,PER)

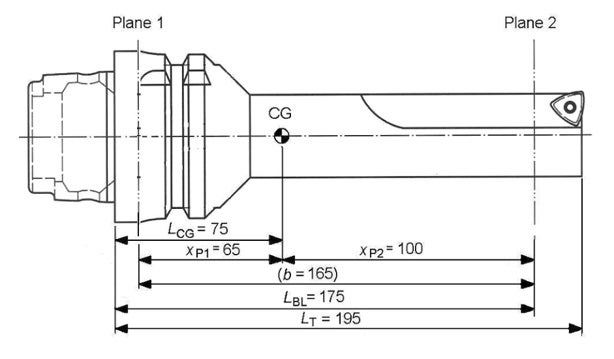

Berechnungsbeispiel ISO 16084

- Bestimmen Sie die Spindelschnittstelle: HSK-A63

- Cdyn = 25 000 N (maximale Lagerlast)

- Am = 50 mm (Lager an Spindelnase)

- Lb = 415 mm (Länge zwischen Lagern)

- Es = 2.00 µm (hinzukommende Ungenauigkeit Schaft)

- UBM,TOL = 0.75 g.mm (Toleranz der Auswuchtmaschine)

- Durchzuführende Bearbeitung: Feinbearbeitung, fbal = 0.2

- Spezifische Parameter

- mt = 1.4 kg

- Rotationsgeschwindigkeit, n = 3500 U/min

- LCG = 75 mm

- USTAT,PER = 282 g.mm

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right