Avantages de l'arrosage de précision pour l'usinage des matières aéronautiques

Le rôle de l'arrosage dans l'usinage des pièces aéronautiques a quelque peu évolué. Depuis de nombreuses années, les ateliers utilisent les liquides de coupe en orientant des tubes qui inondent la zone d'usinage, notamment sur les matières qui nécessitent un liquide de coupe pour être usinées. Mais aujourd'hui, l'arrosage de précision de la zone d'usinage ouvre de nouveaux avantages. Les nouvelles capacités d'alimentation en liquide de coupe de nombreuses machines CNC ainsi que les nouveaux concepts d'outils ont permis de généraliser l'accès à cette technologie.

Faire la différence

Pour que le liquide de coupe soit appliqué efficacement et fasse la différence, il doit être appliqué sous forme de jets de haute précision, en quantité suffisante et dirigé correctement. Il ne suffit pas d'avoir un jet de liquide de coupe ou même d'inonder la zone d'usinage avec du liquide de coupe. L'application ciblée de l'arrosage de précision peut, en revanche, faire la différence en ce qui concerne :

- la formation des copeaux,

- la répartition de la chaleur,

- l'essuyage de la matière usinée sur l'arête de coupe,

- l'intégrité de la surface,

- l'usure de l'outil.

Ces facteurs d'usinage de base affectent à leur tour la fabrication à travers les objets d'amélioration pour atteindre une compétitivité accrue :

- productivité,

- durée de vie de l'outil,

- contrôle des copeaux et évacuation des copeaux,

- qualité de pièces.

Un arrosage précis et appliqué correctement permet de produire plus, d'améliorer la sécurité des process, de rendre les outils plus performants et d'obtenir une meilleure qualité de pièces. Les effets positifs de l'arrosage se font sentir même à basse pression, mais plus la pression est élevée, plus il est facile d'usiner des matières difficiles.

L'application de l'arrosage de précision peut faire la différence dans l'usinage en général, notamment pour l'acier inoxydable et l'acier à faible teneur en carbone. Mais c'est lors de l'usinage de matières plus difficiles, comme les superalliages réfractaires et les alliages de titane, que cette pratique fait une différence considérable. Il semble donc logique qu'un certain nombre de développements récents aient rendu l'arrosage de précision encore plus intéressant et plus facilement disponible.

Jetbreak a été le précurseur du concept

Dans les années 1980 et 1990, Sandvik Coromant a développé la première version de Jetbreak, un système d'arrosage à haute pression. D'après les recherches, des jets de liquide de coupe dirigés avec précision jusqu'à une pression très élevée (100-1 000 bars) sont devenus partie intégrante des outils de coupe destinés à l'usinage de matières exigeantes en termes d'usinabilité et de contrôle des copeaux. Les jets du liquide de coupe pénètrent entre la face de coupe des plaquettes et les copeaux, agissant comme un coin. La surface de contact a été réduite par une baisse de la température dans la zone d'usinage. JetBreak permet aussi d'influencer l'enroulement et la longueur des copeaux afin d'en améliorer le contrôle et dans certains cas d'entraîner leur fragmentation.

Pour un certain nombre d'applications d'outils spéciaux, Jetbreak est devenu la solution d'usinage de matières présentant une faible usinabilité ou des copeaux problématiques. Nous avons beaucoup appris sur l'effet de la distribution de la pression d'arrosage et de la taille des buses. En faisant varier les conditions de jet, on a obtenu un système de formation de copeaux variable et il est devenu possible de guider les copeaux filandreux dans la direction souhaitée voire d'améliorer la longueur des copeaux. Des installations ont été réalisées à une échelle limitée pour résoudre des problèmes, notamment dans les industries pétrolière, aéronautique et des roulements à billes. Jetbreak nécessitait cependant une installation dédiée avec des porte-outils spéciaux et était principalement utilisé sur les tours verticaux.

Arrosage de précision en standard

La plupart des machines CNC modernes sont alimentées en liquide de coupe à des pressions de 70 à 100 bars, en standard ou en option, avec des réservoirs et des pompes adaptés. Cela suffit pour incorporer l'arrosage de précision, qui apporte une différence notable aux performances et aux résultats sur les centres d'usinage, les centres de tournage, les tours verticaux et les machines multitâches les plus couramment utilisés. L'équipement standard est suffisant pour canaliser facilement le liquide de coupe à l'endroit où le jet est appliqué.

Les outils modulaires constituent un élément essentiel de l'usinage avec arrosage de haute précision : ils permettent d'une part des changements rapides d'outils pour minimiser les arrêts machine, mais aussi de sécuriser efficacement les raccordements et les conduits d'arrosage depuis la machine jusqu'à l'arête de coupe. Le système d'outils modulaire à changement rapide Coromant Capto® a été à l'origine du développement de Jetbreak et constitue aujourd'hui la base d'un nouvel outillage standard pour l'arrosage de haute précision. Ce système est idéal en tant que plateforme modulaire, conçu avec une alimentation interne de liquide de coupe et également adapté pour l'adduction de liquide de coupe de haute précision. Il s'agit d'une norme ISO établie et d'une option sur un grand nombre de machines CNC équipées d'outils fixes et rotatifs.

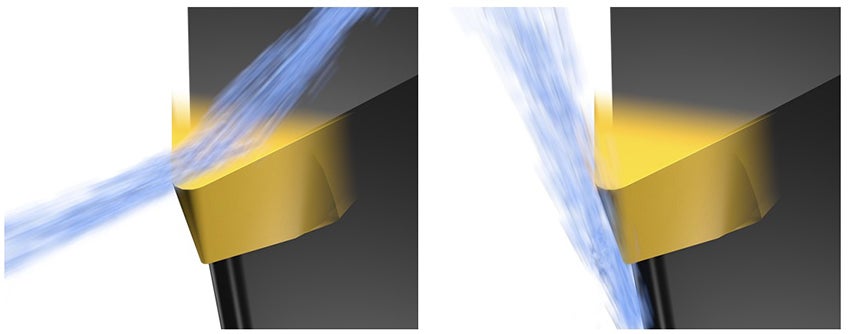

L'arrosage de précision par le dessus, orienté avec exactitude vers la zone de coupe, améliore le contrôle des copeaux et la sécurité des process. L'arrosage par le dessous donne une durée de vie d'outil plus longue et une productivité plus élevée, en particulier dans les applications qui produisent beaucoup de chaleur au niveau de la plaquette.

Une fraise avec arrosage de précision possède un arrosage par l'intérieur et est équipée de buses positionnées et dirigées en fonction du type d'outil et de l'application à laquelle il est destiné. Les conduits sont raccordés à la machine-outil ou à un équipement de pompage supplémentaire pour alimenter en liquide de coupe à des pressions d'environ 70 bars. Cette alimentation est largement disponible aujourd'hui et bien que la pression exercée ne soit pas très élevée, elle est certainement suffisante pour améliorer sensiblement les performances et les résultats. Le concept fait bon usage d'une ressource que de nombreux ateliers possèdent déjà ou dans laquelle ils peuvent investir pour l'avenir.

Tournage sous arrosage de précision

Les outils de tournage avec arrosage de précision sont équipés pour produire des jets de liquide de coupe précis avec un flux laminaire parallèle. Les jets créent un coin hydraulique entre la plaquette et le copeau, ce qui a une incidence sur la forme et l'évacuation des copeaux et réduit la température dans la zone d'usinage. L'utilisation de buses, montées au plus près de l'arête de coupe, projetant avec précision les jets à haute vélocité, soulève le copeau de la face de la plaquette et refroidit et casse les copeaux en plus petites longueurs, facilitant ainsi leur évacuation.

L'arrosage présente des avantages établis pour les opérations de finition, même à des pressions plus basses, jusqu'à 10 bars, dans les matières telles que l'acier, l'acier inoxydable, l'aluminium ainsi que le titane et les superalliages réfractaires. Outre la sécurité accrue apportée par un meilleur contrôle des copeaux, l'arrosage de précision peut améliorer considérablement la durée de vie de l'outil et permettre d'augmenter la vitesse de coupe. Grâce à l'arrosage de précision, il est souvent possible d'augmenter la durée de vie de l'outil de 50 %.

La vitesse de coupe affecte la température, et donc l'usure de l'outil, plus que tout autre facteur. L'augmentation de la vitesse de coupe dans le titane, en dehors de la fenêtre d'usinabilité plus limitée, réduit considérablement la durée de vie de l'outil. Mais lorsque l'avance est augmentée dans des proportions similaires, on observe généralement une réduction plus faible de la durée de vie de l'outil. C'est pourquoi, l'avance est souvent l'option choisie pour améliorer le débit copeaux avec un effet moindre sur la durée de vie de l'outil. Cependant, une avance rapide n'est pas toujours une bonne option pour ces machines en raison des forces de coupe plus élevées et de l'effet sur le contrôle des copeaux.

Tournage d'un disque de turbine dans un superalliage réfractraire. L'arrosage de précision peut jouer un rôle essentiel dans l'usinage des matières ISO S.

L'arrosage de précision peut donc permettre d'améliorer les performances grâce à des vitesses de coupe plus élevées sans entraîner l'augmentation habituelle de la température et la perte de durée de vie de l'outil. On constate un effet de refroidissement évident et non pas des forces de coupe plus élevées grâce à de plus grandes avances. Pour les matières ISO S, il est possible d'augmenter la vitesse de coupe de 20 % tout en conservant la même longueur de coupe.

L'arrosage de précision peut également jouer un rôle important dans les opérations de tournage interne car il permet une bonne formation des copeaux et améliore les propriétés de cisaillement dans les matières difficiles telles que le titane. Ainsi, le concept renforce la sécurité et la durée de vie de l'outil dans les opérations d'alésage. Lors de l'usinage de trous relativement grands et profonds avec des barres d'alésage, comme dans les composants de trains d'atterrissage, l'utilisation d'un outil modulaire à l'arrière comme à l'avant de l'outil peut être avantageuse. La possibilité de changer la petite tête de coupe sur la barre de serrage permet un changement rapide, facile et précis, ce qui apporte une flexibilité considérable pour réaliser différentes coupes en un seul montage. CoroTurn SL combine des barres d'alésage antivibratoires avec un logement strié destiné à recevoir les têtes pour l'alésage de trous plus grands avec des profondeurs de dix fois le diamètre et est également équipé de systèmes d'arrosage de précision.

Les variations de l'intégrité de la surface des composants sont affectées par la température et les forces générées pendant l'usinage. Le liquide de coupe joue certainement un rôle dans le contrôle de la température et, par conséquent, il a été démontré que l'arrosage de précision procure un état de surface plus fiable. Les buses de l'outil sont dirigées directement sur la partie de la plaquette en contact avec la surface finie. Comme les buses ne sont pas réglables, un grand nombre de variables sont éliminées, ce qui permet d'améliorer la sécurité et la cohérence du process d'usinage.

Optimisation des opérations correctement établies

Comme il est possible de forcer un coin fluide dans la zone d'usinage, en particulier dans les opérations de semi-finition et de finition, il est plus facile de contrôler l'épaisseur du copeau et d'appliquer le coin fluide que dans les opérations d'ébauche.

Toutefois, l'usinage avec arrosage de précision ne doit pas être considéré comme un moyen de compenser les insuffisances dues à d'autres facteurs tels que l'utilisation de plaquettes inadaptées, l'instabilité, de mauvaises conditions de coupe, etc. L'arrosage de précision est un facteur d'optimisation des opérations lorsque celles-ci sont correctement établies. Ce concept permettra de réduire les temps de cycle, d'améliorer la cohérence de la qualité des composants et de renforcer la sécurité du process de tournage et de fraisage.

Filetage au tour sous arrosage de précision.

L'arrosage de précision apparaît comme une option intéressante lorsqu'il est nécessaire d'optimiser diverses opérations d'usinage, notamment lorsque la formation de copeaux et les effets des matières difficiles sont importants. L'augmentation du nombre de machines multitâches et de tours verticaux de nouvelle génération a mis en évidence les avantages de l'usinage sous arrosage de précision, notamment du point de vue du contrôle des copeaux. Les problèmes liés à l'accumulation de copeaux deviennent critiques car ces machines sont de plus en plus utilisées par des ateliers fabriquant des pièces aéronautiques dans des matières difficiles.