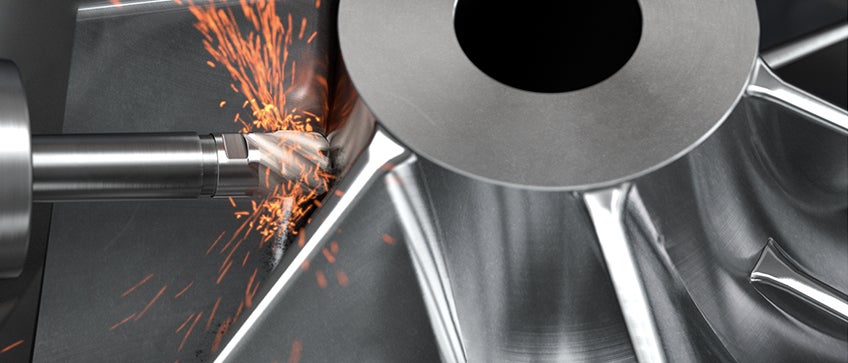

Les fraises céramique permettent d'optimiser l'usinage des pièces aéronautiques

De plus en plus de pièces en alliages à base de nickel sont fabriquées dans l'aéronautique, c'est pourquoi la demande en outils d'usinage optimisés augmente. Pour les opérations courantes telles que le fraisage d'épaulement et le surfaçage, l'usinage des matières à base de nickel reste difficile. Bien qu'offrant d'excellentes performances, ces matières présentent une usinabilité médiocre en raison de leur faible conductivité thermique, de leur potentiel d'adhérence aux outils de coupe et de la présence de particules abrasives dans la structure de l'alliage.

Pour ces raisons, la productivité des outils carbure a tendance à être faible. De plus, la complexité des pièces signifie que certains composants exigent de plus grands porte-à-faux, tandis que la flexibilité du process est également une priorité pour de nombreux fabricants de l'industrie aéronautique. Une nouvelle technologie de fraise céramique a été développée pour répondre à ces exigences et permettre d'optimiser l'usinage des pièces de moteurs aéronautiques et de gagner en compétitivité.

Les personnes chargées de fabriquer des pièces de moteurs aéronautiques sont confrontées à de nombreux défis. Pour la plupart, ces pièces sont fabriquées à partir de superalliages réfractaires ou d'alliages à base de nickel, ce qui impose des exigences particulières aux ingénieurs de production qui doivent fabriquer des composants tels que des bobines, des disques de turbine, des carters de combustion et des blisks.

Jusqu'à 30 fois plus rapide

Bien que de nombreux fabricants utilisent des fraises en bout en carbure monobloc conventionnelles, ces outils ont leurs limites en termes de performances lorsqu'il s'agit d'alliages à base de nickel. Dans un contexte mondial hautement compétitif, les ateliers de l'industrie aéronautique recherchent des technologies de pointe capables d'apporter des améliorations notables à des facteurs tels que la productivité et/ou la durée de vie de l'outil. Les fraises céramique peuvent apporter ces améliorations, car elles permettent d'atteindre une vitesse d'usinage 20 à 30 fois supérieure à celle des outils en carbure monobloc pour les opérations telles que le fraisage d'épaulements et le surfaçage. S'il est possible d'obtenir des gains aussi impressionnants, c'est en grande partie parce que les fraises céramique conservent leur dureté à des températures élevées, comme celles rencontrées lors de l'usinage des alliages à base de nickel.

La fraise céramique brasée CoroMill® 316 à tête interchangeable conçue pour l'ébauche est une solution productive pour les applications de moteurs d'avions dans les matières ISO S. En premier lieu, le concept de tête interchangeable facilite la flexibilité inhérente du process. Une version à six goujures avec un rayon d'angle droit qui permet des opérations de fraisage latéral très productives est disponible, ainsi qu'une version à quatre goujures conçue pour accélérer le surfaçage grâce à sa géométrie de coupe grande avance.

La fraise en bout CoroMill 316 céramique brasée est optimale lorsque l'accessibilité est mauvaise ou lorsque le système de têtes interchangeables présente un avantage.

Le substrat céramique autorise des process d'usinage différents des outils en carbure monobloc conventionnels. La nuance S1KU SiAlON est spécialement conçue pour donner des résultats supérieurs dans les alliages à base de nickel ; avec les géométries négatives, elle offre des arêtes de coupe tenaces. Cette dernière est également dotée d'un chanfrein T pour des opérations stables.

SiAlON présente une composition chimique d'oxyde d'aluminium et de nitrure de silicium (Al203+Si3N4), une combinaison qui confère une grande résistance à l'usure, même à des températures élevées.

Usinage stable

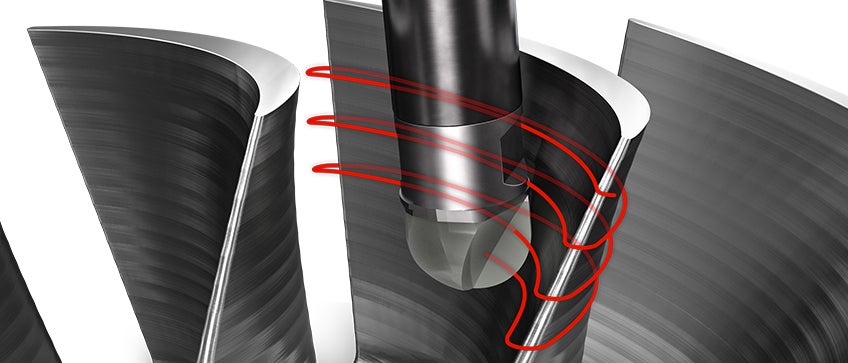

Un montage stable est conseillé dans tous les cas, et toujours sans arrosage ; les ateliers doivent préférer l'air sous pression car le liquide de coupe brûlerait tout simplement à cause des températures élevées. Par ailleurs, l'utilisation de liquide de coupe favorise les chocs thermiques et a un effet négatif sur la durée de vie de l'outil. Les vitesses de broche doivent être élevées et atteindre au moins 13 000 tr/mn. Il faut également préférer le fraisage en avalant ainsi qu'un trajet d'outil programmé pour que l'outil reste en contact permanent avec la matière.

Bonne évacuation des copeaux

Une vitesse de coupe élevée augmente la température en coupe et les copeaux sont très cisaillés. En fait, le process génère des copeaux sous forme pulvérulente, ce qui est bon pour l'évacuation des copeaux à l'aide d'air sous pression.

Les fraises en bout céramique conservent leur dureté à des températures élevées, comme celles rencontrées lors de l'usinage de superalliages réfractaires. Elles sont donc particulièrement bien adaptées pour l'usinage d'aubes des blisks aéronautiques.

Pas de couche blanche

Il convient de noter qu'aucune formation de couche blanche n'a été observée avec les fraises céramique de Sandvik Coromant. Des essais ont été réalisés pour une large gamme de vitesses de coupe comprises entre 375 et 900 m/min (1 230 à 2 953 pieds/min) sans que cet effet indésirable ne soit constaté. La couche blanche, dont on pense qu'elle favorise les fissures, est due à la montée en température de la surface d'une pièce suivie d'un refroidissement rapide.

Outre le fraisage d'épaulements et le surfaçage, les fraises céramique peuvent aussi servir pour le fraisage de cavités, l'interpolation hélicoïdale, le ramping et l'usinage de rainures. CoroMill 316 fait partie de l'offre de solutions optimisées au sein de la gamme des outils rotatifs monoblocs de Sandvik Coromant.

La fraise à bout sphérique en céramique CoroMill 316 présente une céramique brasée sur une interface carbure qui offre à la fois résistance et flexibilité, et la géométrie sphérique facilite le profilage à grande vitesse.

La série de fraises CoroMill 316 comporte aussi une fraise à bout sphérique céramique pour l'usinage de blisks. Cette solution de profilage convient aux opérations d'ébauche et de finition.