Olika aspekter på skärvätska – bearbetning med skärvätska

I vissa fall kan det vara miljömässigt och kostnadsmässigt fördelaktigt att bearbeta utan skärvätska (s.k. torr bearbetning). Men många applikationer kräver bearbetning med skärvätska för tolerans, ytkvalitet och bearbetbarhet. Om det krävs skärvätska ska den optimeras för att maximera potentialen.

Högtryckskylning

Nästan alla maskiner har möjlighet till högtrycksskärvätska på 70/80 bar (1015/1160 psi) som standard. En del maskiner klarar ännu högre skärvätsketryck, upp till 150 bar (2176 psi), för krävande operationer och material.

Fördelarna kan vara stora för både svarvning och borrning, men det är värt att tänka på följande:

- Fördelarna uppnås endast med verktyg som har utvecklats för applikationer med precisionstillförsel av skärvätska – dvs. borr med invändig skärvätsketillförsel och svarvverktyg med riktade strålar

- Vilket skärvätsketryck som krävs för att bryta spånan i svarvverktyg beror på munstyckets utformning, materialet som bearbetas samt skärdjup och matning

- Vilket skärvätskeflöde som krävs beror på trycket och kylkanalernas totala yta i verktyget.

Välj rätt verktyg och pump (tryck och flöde) för varje applikation. Ett korrekt använt högtryckssystem för skärvätska betalar sig snabbt, tack vare ökat maskinutnyttjande och effektivare skärande bearbetning.

Fördelar vid bearbetning med skärvätska

När högt tryck kombineras med optimerade skärverktyg och snabbväxling får du en hel mängd fördelar.

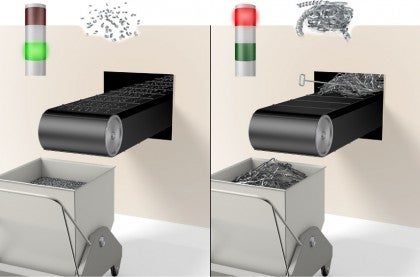

Spånkontroll

Eliminerar två av de största tidstjuvarna när den röda lampan lyser.

- Maskinstopp: För långa spånor samlas runt verktyget eller komponenten

- Service: Spånor som har smitit ut ur spåntransportören gör att maskinen måste tas ur bruk i flera timmar eller dagar

Spånevakuering vid borrning

Invändig skärvätsketillförsel underlättar spånevakueringen, vilket förhindrar att det bildas spånstockning i kanalen.

Fasta munstyckespositioner

Inget behöv av operatörsinställningar, vilket innebär högre maskinutnyttjande.

Ökad skärhastighet

Ger effektivare skärande bearbetning.

Precisionstillförsel av skärvätska med högt tryck

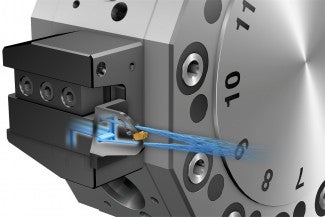

Högt tryck i maskinen tillsammans med moderna svarvverktyg vars munstycken kan skapa en skärvätskestråle med hög hastighet. Skärvätskestrålarna riktas mot skärzonen på skärets spånsida, och fungerar som hydraulisk kil som lyfter upp spånan. Detta förkortar kontaktlängden mellan skäret och materialet, vilket i sin tur sänker skärkrafterna, temperaturen och förbättrar spånkontrollen.

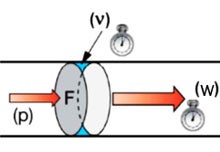

Principer för högtryckskylning

Tryck (p): Kraft per ytenhet

- Pascal, N/m

- Bar (1 bar = 0,1 MPa)

- psi – pund/tum2 (1 bar = 14,5 psi)

Flöde (v): Volymen vätska per tidsenhet, liter/min (gallon/min)

Hastighet (w): Den hastighet som vätskan färdas i genom ett rör , m/s (ft/s)

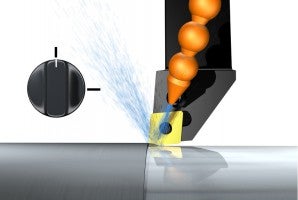

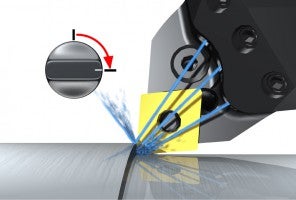

Om man minskar utloppets storlek ökar strålens hastighet och samtidigt minskas flödet för ett givet tryck. Att använda optimerade munstycken med liten diameter ger en exakt laminär stråle.

Flödeshastighet w1

Flödeshastighet w1

w2>>w1

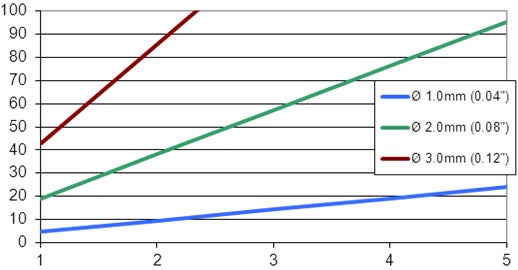

I diagrammet nedan visas volymens flöde i förhållande till munstycksdiametern för ett fast tryck på 80 bar (1160 psi). Genom att använda munstycken med liten diameter, kan man generera strålar med hög hastighet och samtidigt minska det flöde och den energi som krävs jämfört med konventionella skärvätskesystem.

X-axel: Antal munstycken

Y-axel: Flöde, liter/min

Pumpkrav

De krav som ställs på pumpen för lyckad högtryckskylning är tryck och flöde.

Tryck

Det tryck som behövs för att bryta spånan varierar beroende på materialet och skärparametrarna. 80 bar (1160 psi) räcker för det flesta applikationer. Högre tryck på upp till 150 bar (2176 psi) används för tuffare material som Inconel och Super Duplex

Flöde

Vilket flöde som krävs beror på antalet skärvätskeutlopp och deras diameter.

- Använd ett filter på 20 mikrometer

- Svarvning: Om du använder verktygshållare med tre skärvätskemunstycken på 1 mm (0,039 tum) krävs ett flöde på 20 liter/min per verktygsposition. Men det är viktigt att ta hänsyn till antalet verktyg som körs med skärvätska samtidigt (antalet verktyg × 20 liter/min). På grund av maskinens storlek krävs en stor tank för att ge tillräcklig cirkulationstid

- Borrning: Skärvätskans håldiameter i borret ökar med borrdiametern, vilket innebär att det krävs högre flödestakt för borr med större diametrar. Målet är flödesvolym, inte tryck. En pump med varierbart tryck rekommenderas. Man bör använda lägre tryck för borr med större diameter

| Borrdiameter | 20 l/min | 40 l/min |

| 12 | 70 bar | 70 bar |

| 20 | 30 bar | 70 bar |

| 25 | 12 bar | 50 bar |

| 30 | 6 bar | 23 bar |

| 40 | 1 bar | 3 bar |

| 60 | | 1 bar |

Anslutning för skärvätska

En av de stora fördelarna med att använda system för högtryckskylning att det minskar behovet av inställning av skärvätskeröret. Med utvändiga rör tar det normalt två eller tre försök innan man får rätt skärvätskeposition. Dålig spånkontroll kan leda till att röret stöts till och flyttas, och att man därför rätt ofta måste göra om inställningen. Detta ger en inkonsekvent process och den röda lampan lyser.

Om du använder verktygshållare med precisionsmunstycken är flödet från verktyget till skäreggen fast, men skärvätskan måste ändå anslutas till verktygshållaren. Röranslutningar kan användas in i en skafthållare, men detta ökar riggningstiden varje gång som verktyget byts. Dessutom uppstår störningar och spånor kan ansamlas.

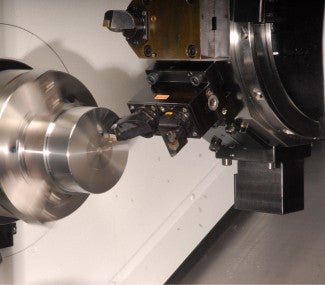

Den bästa lösningen är att använda snabbväxling, en plug and play-lösning. Skärvätskan är permanent dragen in i verktygshållarens genom spännenheten. Med dessa lösningar ger användningen av högtryckskylning den extra fördelen att omställningstiderna minskas samtidigt som spånkontrollen och effektiviteten vid den skärande bearbetningen ökas – plug and play!

Skärvätskeanslutningar i svarvar

Med Coromant Capto®-spännenheter dras skärvätskan igenom revolvern, vilket möjliggör snabbväxling och förberedande mätning utanför maskinen. Det finns spännenheter för alla svarvutföranden (vanliga svarvar, karusellsvarvar och flatbäddssvarvar) och nya spännset möjliggör tryck på 200 bar (2900 psi).

Skärvätskeanslutning i automatsvarvar

Skärvätsketillförseln på en automatsvarv är väldigt annorlunda jämfört med en vanlig svarv. I stället för emulsion används syntetolja som även smörjer glidstyrningen. Oljan matas fram parallellt till alla verktygen, oavsett vilket av dem som är i ingrepp.

Visserligen sker frammatningen i de flesta maskiner med hjälp av högtryckspump, men om inte verktygsuppsättningen optimeras kommer flödesarean för skärvätska (skärvätskeutloppens tvärsnittsarea × antalet utlopp) antagligen att bli för stor för pumpens flödeskapacitet, så att tillräckligt arbetstryck inte uppnås.

Det är viktigt att minska flödesarean genom att:

- använda verktyg med invändig skärvätsketillförsel och stänga av den utvändiga tillförseln till dem

- optimera skärvätskans flödesarea för att minimera det flöde som krävs

QS™-hållarsystem inkluderar verktygshållare som har skärvätska dragen i det stopp som är permanent monterat i maskinen. Ett skärvätskerör på baksidan av QS™-verktygshållaren leder skärvätskan rakt ut till munstyckena så snart verktyget monterats.

Munstyckena har diametern 1 mm (0,039 tum) för att ge en exakt stråle som bidrar till spånkontrollen men samtidigt håller flödesbehovet vid ett minimum.

Hylsor för snabb omriggning av svarvbommar

Metalltätade högtryckshylsor, som EasyFix, ger snabb omriggning av svarvbommar med cylindriska skaft. Den fjäderbelastade kulan passar in i spåret på svarvbommen och hittar centrumläget på några sekunder.