Toczenie gwintów - wskazówki dotyczące zastosowań

Typowym problemem pojawiającym się podczas toczenia gwintów są wióry owijające się wokół podzespołów automatycznych, chwytów, narzędzi i przedmiotu obrabianego. Wióry mogą też być przechwytywane przez podajniki, powodując uszkodzenia i straty produktywnego czasu maszynowego. Dla uzyskania wysokiej jakości obrabianego przedmiotu podczas toczenia gwintów kluczowe znaczenie ma zapewnienie dobrej kontroli wiórów. Nasze wskazówki dotyczące zastosowań dla toczenia gwintów umożliwiają zapewnienie dobrej kontroli wiórów i wysokiej trwałości narzędzia.

OptiThreading™

Należy stosować metodę OptiThreading™, aby uzyskać jak najlepszą kontrolę spływu wiórów. Metoda ta umożliwia wprawianie narzędzia w ruch oscylacyjny, co umożliwia skrawanie przerywane podczas wszystkich przejść poza ostatnim. W efekcie uzyskuje się najwyższy poziom bezpieczeństwa obróbki i jakość wykonania przedmiotu.

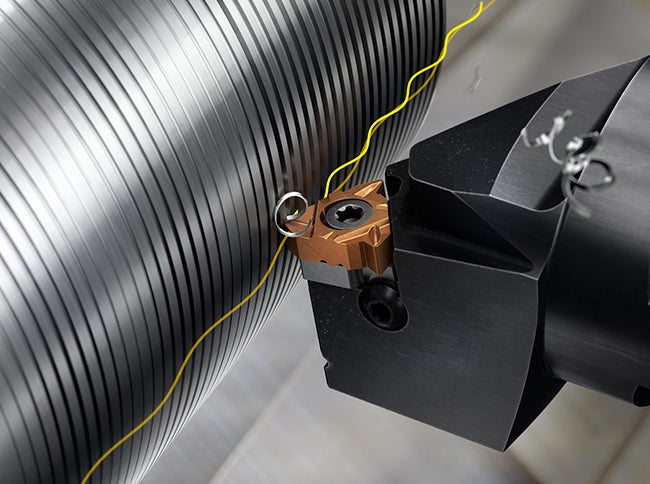

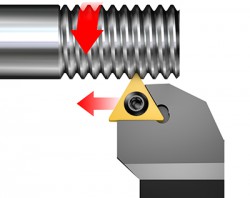

Zmodyfikowany boczny dosuw wgłębny

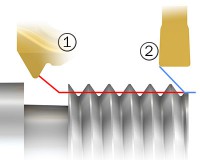

Podczas tradycyjnego toczenia gwintów należy stosować zmodyfikowany boczny dosuw wgłębny, aby uzyskać najlepszą kontrolę spływu wiórów. Zastosowanie zmodyfikowanego bocznego dosuwu wgłębnego powoduje, że obróbka gwintów przebiega podobnie jak zwykłe toczenie. Pełna kontrola przebiegu wytwarzania gwintu i mniej problemów z wiórami pozwala uzyskać bardziej przewidywalną trwałość i wyższą jakością gwintu.

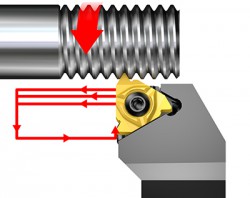

Odwrócony zmodyfikowany dosuw boczny

Przy zastosowaniu odwróconego zmodyfikowanego dosuwu bocznego płytka pracuje na obu powierzchniach bocznych gwintu, dzięki czemu wióry można kierować w odpowiednią stronę, co ma istotne znaczenie przy toczeniu gwintów wewnętrznych, szczególnie w otworach nieprzelotowych. Stosować tę metodę, aby obróbka przebiegała w sposób ciągły, bez problemów i nieplanowanych przestojów.

| Zwykły zmodyfikowany boczny dosuw wgłębny | Kierunek posuwu | Odwrócony zmodyfikowany dosuw boczny |

| ||

| Kierunek spływu wiórów | Kierunek spływu wiórów |

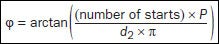

Ciecz obróbkowa i sposób jej doprowadzenia

Ciecz obróbkowa i narzędzia z precyzyjnym podawaniem chłodziwa są zalecane dla zapewnienia optymalnej kontroli i odprowadzania wiórów. Precyzyjne podawanie chłodziwa podczas toczenia gwintów zapewnia uzyskanie następujących korzyści:

- Kontrola temperatury ostrza

- Sprawne odprowadzanie wiórów

- Lepsza kontrola wiórów

Jeśli chłodziwo jest doprowadzane zewnętrznie, często do gwintu dociera bardzo niewielka jego ilość, dlatego jego korzystny wpływ jest nieznaczny.

Strumień chłodziwa doprowadzany wewnętrznie dociera do ostrza nawet podczas obróbki głębokich gwintów. Chłodziwo skutecznie obniża temperaturę, co sprzyja:

- Zastosowaniu wyższych parametrów skrawania lub bardziej udarnego gatunku

- Lepszej kontroli wiórów i wyższej jakości wykończenia powierzchni

Niższa temperatura może ograniczyć zużycie płytki, np. starcie na powierzchni przyłożenia lub deformację plastyczną, i dzięki temu zwiększyć jej trwałość. Zbyt niska temperatura prowadzi jednak do pogorszenia trwałości, ponieważ nadmierne obniżenie temperatury podczas obróbki materiałów przywierających, np. stali nierdzewnej, prowadzi do powstawania narostu.

Kontrola średnicy

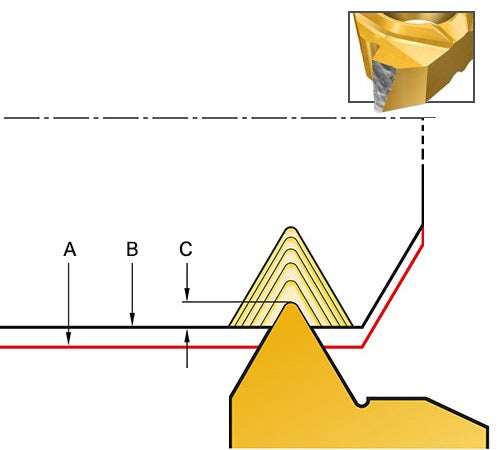

Przed wytoczeniem gwintu należy upewnić się, że średnica otworu pod gwint jest zgodna ze specyfikacją.

- Przy zbyt dużej średnicy w przypadku wykonywania gwintów zewnętrznych lub zbyt małej średnicy w przypadku wykonywania gwintów wewnętrznych pierwsze przejście będzie bardzo głębokie, co może doprowadzić do złamania płytki.

- Przy zbyt małej średnicy w przypadku wykonywania gwintów zewnętrznych lub zbyt dużej średnicy w przypadku wykonywania gwintów wewnętrznych istnieje ryzyko wykonania gwintu o niewłaściwej średnicy.

A: Zbyt duża średnica wytoczonego otworu w przypadku gwintu zewnętrznego

B: Prawidłowa średnica gwintu zewnętrznego

C: Pierwsze przejście wykonane w cyklu toczenia gwintu

Trwałość

Uważna obserwacja płytki po wykonaniu gwintu zapewni optymalne rezultaty w zakresie trwałości, prędkości skrawania i jakości gwintu.

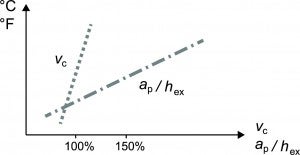

Na trwałość mają wpływ dwa główne parametry obróbkowe: prędkość i dosuw. Zwiększenie każdego z tych parametrów skraca czas jednostkowy wykonania przedmiotu, ale jednocześnie powoduje wzrost temperatury. Zbyt wysoka temperatura prowadzi do pogorszenia trwałości.

Aby zapewnić optymalną trwałość, korzystniej jest najpierw zoptymalizować dosuw/grubość warstwy skrawanej. Zwiększenie dosuwu/grubości warstwy skrawanej sprawia, że wzrost temperatury jest mniejszy niż przy zwiększeniu prędkości skrawania. Z drugiej strony zbyt duża grubość warstwy skrawanej może spowodować przeciążenie płytki.

Aby obniżyć temperaturę należy zastosować chłodziwo. Najlepsze efekty można uzyskać, precyzyjnie podając chłodziwo od strony powierzchni przystawienia.

Wpływ zwiększania prędkości skrawania i dosuwu na temperaturę

| Dosuw, ap |

|

|

| Prędkość skrawania,vc |

|

|

Grubość warstwy skrawanej

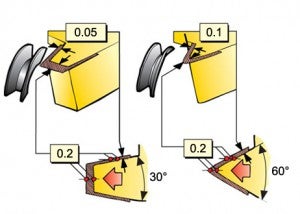

W obróbce materiałów utwardzających się podczas obróbki należy unikać małych głębokości skrawania, a w konsekwencji obróbki naskórka utwardzającego się podczas obróbki.

Jeśli przejście promieniowe ma wielkość 0.2 mm (0.008 cala), grubość warstwy skrawanej na boku zarysu wyniesie:

- 0.05 mm (0.002 cala) dla zarysu 30°

- 0.1 mm (0.004 cala) dla zarysu 60°

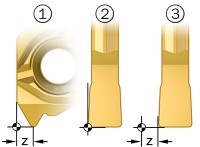

Promień naroża płytki i trwałość

Promień naroża to najsłabszy punkt płytki, najbardziej narażony na pęknięcie pod wpływem bardzo dużego nacisku podczas toczenia gwintu.

Promienie naroża różnią się znacząco w zależności od typu płytki i należy wziąć je pod uwagę przy doborze prędkości skrawania i liczby przejść w celu zapewnienia optymalnej wydajności i bezpieczeństwa obróbki.

Płytki do gwintów o zarysach NPT i NPTF mają najmniejszy promień naroża ze wszystkich płytek standardowych. Aby uzyskać najwyższą wydajność obróbki, należy zwiększyć liczbę przejść i zmniejszyć prędkość skrawania.

Płytki do toczenia gwintów wewnętrznych mają znacznie mniejszy promień naroża niż płytki do gwintów zewnętrznych.

Wstępna obróbka gwintów z użyciem narzędzi tokarskich

Produktywność i trwałość można poprawić poprzez obróbkę gwintu za pomocą narzędzi tokarskich z płytką 55° lub 60°, przed wykończeniem gwintu za pomocą dedykowanego narzędzia.

Jeśli obrabiany gwint ma mały promień rdzenia i wierzchołka, można zastosować podobną metodę wstępnego gwintowania zgrubnego z użyciem płytki o tym samym kącie, ale większym promieniu naroża. Pozostały naddatek zostanie usunięty za pomocą płytki do toczenia gwintów podczas przejść wykończeniowych.

Usuwanie zadziorów (gratowanie)

Usuwanie zadziorów na początku gwintu

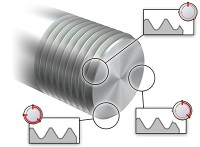

Zadziory tworzą się zazwyczaj na początku gwintu, zanim płytka ukształtuje pełny zarys . Zadziory mogą powodować problemy i powinny zostać usunięte, szczególnie w przypadku obróbki układów hydraulicznych lub w przemyśle spożywczym, gdzie wymagania dotyczące tolerancji i jakości są bardzo wysokie.

Zadziory tworzą się najczęściej w trudnych stalach nierdzewnych i materiałach duplex.

Usuwanie zadziorów odbywa się z użyciem zwykłych narzędzi tokarskich. Ważnym elementem, który należy wziąć pod uwagę, jest prawidłowe ustawienie płytki usuwającej zadziory względem gwintu, podziałka (skok) i cykl toczenia gwintu.

Jak usuwać zadziory

- Stosować standardowy cykl toczenia gwintu z zalecanymi parametrami dosuwu. Narzędzie powinno wyjść z gwintu pod kątem 45°

- Stosować ten sam program toczenia gwintu z tą samą prędkością skrawania oraz płytkę do przecinania i obróbki rowków z dwukrotnie mniejszą liczbą przejść. Zaprogramować długość gratowania przed wyjściem pod kątem 45° na 1-krotność podziałki (skoku) i zmierzyć punkt zerowy zgodnie z poniższymi wskazówkami dotyczącymi ustawiania

Wskazówki dotyczące ustawiania

- Ustawić punkt zerowy płytki do gwintowania

- Zmierzyć punkt zerowy płytki do przecinania i obróbki rowków

- Przesunąć płytkę do przecinania i obróbki rowków o odległość pomiędzy tymi punktami

Usuwanie zadziorów na średnicy gwintu

Podczas toczenia gwintu płytką o zarysie V, zadziory tworzą się często na wierzchołku gwintu. Aby uzyskać gwint wysokiej jakości, zadziory należy usunąć.

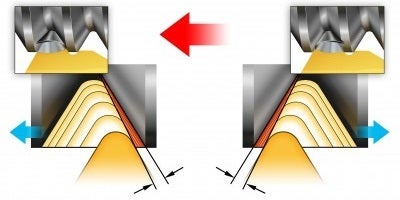

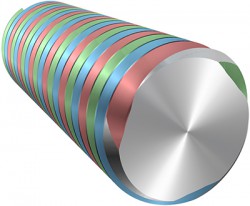

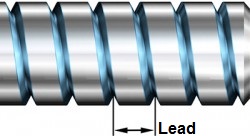

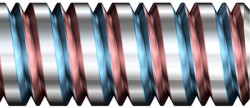

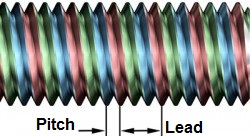

Gwint wielokrotny

Gwinty z dwiema lub większą liczbą równoległych bruzd wymagają dwóch lub większej liczby początków. Skok gwintu tego typu będzie dwukrotnie większy niż w przypadku gwintów z jednym początkiem.

Skok wzrasta odpowiednio do podziałki o wielokrotność równą liczbie początków:

- W gwincie z jednym początkiem skok i podziałka są równe

- W przypadku gwintu z dwoma początkami skok jest dwukrotnie większy niż podziałka

- W przypadku gwintu z trzema początkami skok jest trzykrotnie większy niż podziałka, itd.

Aby wyprodukować gwint wielokrotny, należy za pomocą odpowiedniej liczby przejść wykonać gwint z jedną bruzdą, a następnie wykonać drugą bruzdę za pomocą odpowiedniej liczby przejść i postępować podobnie w przypadku kolejnych bruzd gwintu.

Duże znaczenie ma zastosowanie odpowiedniej płytki podporowej. Wykorzystać wartość skoku do obliczenia kąta nachylenia (kąta linii śrubowej) i wybrać odpowiednią płytkę podporową. Patrz rozdział: Jak wybrać płytkę do toczenia gwintu i płytkę podporową.

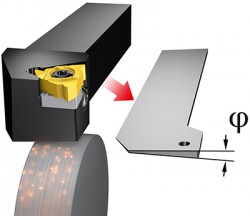

Regulacja zewnętrznej oprawki narzędziowej

Podziałka większa dwu-, trzykrotnie i więcej powoduje poważną zmianę kąta pochylenia linii śrubowej, który w skrajnych przypadkach może wykraczać poza dostępny asortyment płytek podporowych. W takich skrajnych przypadkach zewnętrzną oprawkę narzędziową można sfrezować/zeszlifować w kierunku kąta pochylenia linii śrubowej.

- Nie należy szlifować płytek podporowych. Spowoduje to pogorszenie stabilności całego układu

- Obliczyć kąt pochylenia linii śrubowej (φ) i zamówić oprawkę specjalną

- Jeśli duża podziałka (skok) jest stosowana dla małej średnicy, kąt pochylenia linii śrubowej będzie duży