Frezowanie gwintów - wskazówki dotyczące zastosowań

Aby uzyskać dobre rezultaty podczas frezowania gwintów, należy uwzględnić następujące zalecenia.

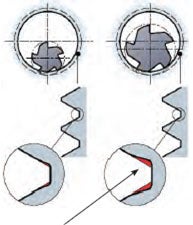

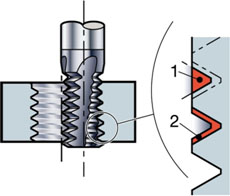

Wybór średnicy skrawania

Im mniejsza średnica skrawania frezu, tym lepsza jakość wykonanego gwintu. Niewielka odchyłka zarysu bruzdy gwintu wynika z zagłębienia frezu. Przy obróbce gwintów wewnętrznych, zależność między średnicą gwintu, średnicą skrawania i podziałką ma wpływ na rzeczywistą promieniową głębokość skrawania ae eff, która jest znacznie większa niż zakładana promieniowa głębokość skrawania. Zwiększenie rzeczywistej promieniowej głębokości skrawania ae powoduje odchyłkę kształtu bruzdy gwintu. Aby zminimalizować odchyłkę, należy zadbać o to, by średnica frezu nie przekraczała 70% średnicy gwintu.

Przykład M30x3

Narzędzie o średnicy 21.7 mm powoduje odchyłkę kształtu bruzdy gwintu wynoszącą 0.07 mm (0.0027 cala).

Narzędzie o średnicy 11.7 mm powoduje odchyłkę kształtu bruzdy gwintu wynoszącą 0.01 mm (0.0004 cala).

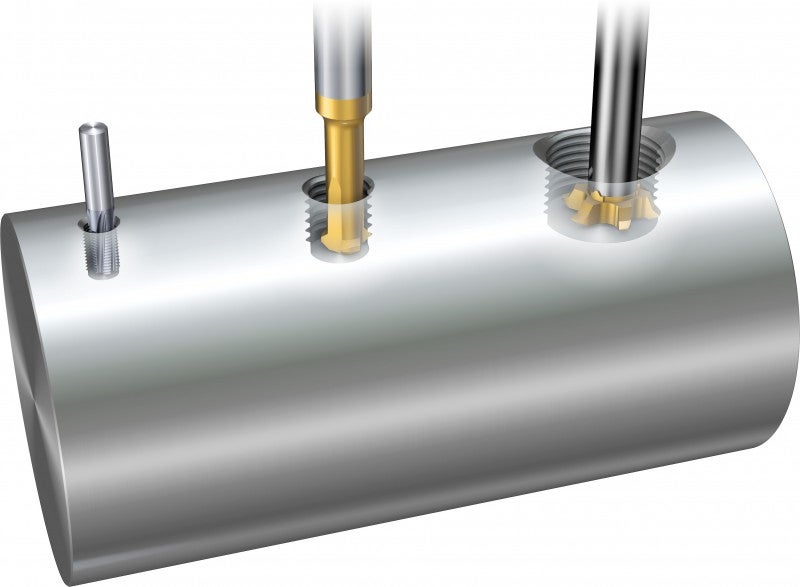

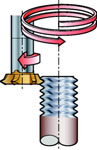

Droga narzędzia podczas frezowania gwintów

Wykonanie gwintu prawego lub lewego zależy od drogi narzędzia, prowadzonego współbieżnie lub przeciwbieżnie. Frez należy zawsze zagłębiać w materiał po łuku i w ten sam sposób wycofywać. Frezowanie gwintów jest możliwe na obrabiarkach obsługujących równocześnie ruchy w osiach X, Y i Z. Średnica gwintu zależy od osi X i Y, natomiast podziałka jest powiązana z osią Z.

| Skok |

|

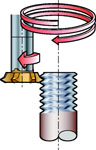

Gwinty wewnętrzne, prawe

Obróbkę należy rozpoczynać zawsze od ustawienia frezu jak najbliżej dna otworu, a następnie prowadzić narzędzie ku wylotowi otworu przeciwnie do ruchu wskazówek zegara ruchem współbieżnym.

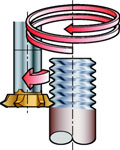

Gwinty wewnętrzne, lewe

Frezowanie gwintów lewych odbywa się w kierunku przeciwnym, od wylotu otworu do jego dna, również przeciwnie do ruchu wskazówek zegara w celu zachowania współbieżności.

| Wewnętrzny | |

|---|---|

| Gwinty prawe | Gwinty lewe |

| Frezowanie współbieżne | |

|

|

| Frezowanie przeciwbieżne | |

|  |

| Zewnętrzny | |

|---|---|

| Gwinty prawe | Gwinty lewe |

| Frezowanie współbieżne | |

|

|

| Frezowanie przeciwbieżne | |

|

|

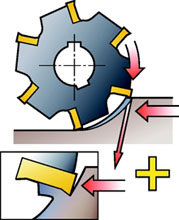

Frezowanie współbieżne

- Podczas frezowania współbieżnego, narzędzie jest prowadzone zgodnie z kierunkiem obrotu narzędzia

- Frezowanie współbieżne jest zalecane we wszystkich przypadkach - o ile jego zastosowanie umożliwia obrabiarka, mocowanie i obrabiany przedmiot

- Grubość wióra maleje w miarę zagłębiania się krawędzi skrawającej w materiał, aż do wartości zerowej, ograniczając tarcie ostrza i dogniatanie go do powierzchni przedmiotu przed wejściem w materiał

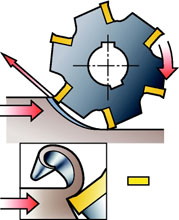

Frezowanie przeciwbieżne

- W przypadku frezowania przeciwbieżnego kierunek posuwu narzędzia jest przeciwny do kierunku jego obrotu

- Ostrze musi wciąć się w materiał, trąc go i dogniatając; pojawia się duże tarcie i wysokie temperatury, często także ostrze styka się z powierzchnią utwardzoną przez poprzednią płytkę. Wszystkie te czynniki powodują zmniejszenie trwałości narzędzia

- Do zmniejszenia trwałości przyczyniają się również grube wióry na wyjściu

- Duża grubość wiórów i wysoka temperatura przy wyjściu z materiału powodują niekiedy przywarcie lub zespawanie wióra z ostrzem; wiór jest przenoszony do miejsca kolejnego wcięcia w materiał lub powoduje natychmiastowe zatarcie krawędzi

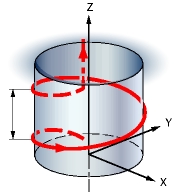

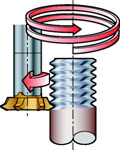

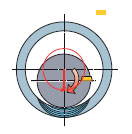

Wejście w materiał po łuku

Przy frezowaniu z interpolacją kołową lub śrubową, należy stopniowo wprowadzać frez w materiał. Wykonując dodatkowy ruch po okręgu, sprawiamy, że narzędzie powoli zagłębia się w materiał. Przy wejściu po łuku dla każdego ćwierćobrotu (90°) należy podzielić podziałkę przez cztery. Łagodne zagłębienie w materiał w istotny sposób pomaga ograniczyć powstawanie drgań i wydłużyć trwałość.

Posuw na ostrze

Stosować małe wartości posuwu na ostrze, aby uzyskać możliwie najlepszą jakość i nie dopuścić do powstawania śladów na powierzchni obrabianego przedmiotu. Posuw na ostrze nie powinien przekraczać 0.15 mm/ostrze (0.006 cala/ostrze), dlatego należy stosować małe wartości hex.

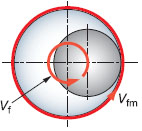

Rodzaj posuwu wymagany przez oprogramowanie obrabiarki

Podczas frezowania gwintów, obliczenie właściwego posuwu wymaganego przez oprogramowanie układu sterowania obrabiarki zapobiega nadmiernemu obciążeniu płytki. Wielkość posuwu zależy zawsze od wartości hex, która odpowiada obwodowej wartości posuwu. W wielu obrabiarkach oprócz tej wartości należy podać posuw dla osi narzędzia (vf). Przy frezowaniu gwintów wewnętrznych narzędzie porusza się szybciej na obwodzie niż w osi. Dla większości frezarek, posuw jest programowany dla osi wrzeciona i uwzględniany w obliczeniach parametrów obróbki frezarskiej gwintu, co pozwala wydłużyć trwałość i uniknąć drgań/ złamania narzędzia.

Liczba przejść

Podzielenie operacji frezowania gwintu na kilka przejść pozwala wykonywać gwinty o większej podziałce i zmniejsza ryzyko złamania narzędzia przy obróbce trudnych materiałów. Gwint frezowany w kilku przejściach ma lepszą klasę tolerancji ze względu na mniejsze ugięcie narzędzia. Wzrasta bezpieczeństwo obróbki na długich wysięgach i w niestabilnych warunkach. Gwinty w materiałach hartowanych i trudnych w obróbce należy zawsze wykonywać w przynajmniej dwóch przejściach.

Obróbka na sucho lub z chłodziwem

Obróbka bez chłodziwa stanowi zalecenie we wszystkich operacjach frezarskich, ponieważ ciecz obróbkowa wytwarza większe różnice temperatur podczas zagłębiania narzędzia w materiał i wychodzenia z niego, co prowadzi do powstawania pęknięć cieplnych. Niekiedy, zastosowanie cieczy obróbkowej może być korzystne, na przykład w obróbce wykończeniowej stali nierdzewnej/ aluminium, obróbce superstopów czy żeliwa (w celu usunięcia toksycznego pyłu). Znacznie lepiej jest jednak usuwać wióry za pomocą sprężonego powietrza.

Parametry skrawania

- Przy frezowaniu gwintów wewnętrznych, ae wzrasta w momencie skrawania po linii prostej, co powoduje zwiększenie grubości wiórów

- Przy frezowaniu gwintów zewnętrznych, głębokość promieniowa jest znacznie mniejsza i możliwe jest zwiększenie prędkości skrawania

- Kąt przystawienia naroża wynosi 90°. Naroże to najdelikatniejsza część płytki, dlatego obliczenia hex należy wykonywać dla kąta przystawienia 90°

Do wyszukania parametrów i wartości skrawania należy użyć aplikacji CoroPlus® ToolGuide

Wielkości otworów wstępnych pod gwint nacinany metodą frezowania

Podczas frezowania gwintów stosowane są takie same wielkości otworów jak w przypadku gwintowania. Zawsze należy dążyć do tego, aby otwór był jak największy, zwracając jednocześnie uwagę, aby nie przekroczyć wymaganej tolerancji. To zapewni bezpieczniejszy przebieg obróbki i większą trwałość narzędzia. Jeśli w użyciu są płytki o pełnym zarysie, należy pracować na mniejszym otworze ze względu na fazowanie wierzchołków gwintu.

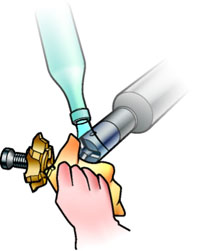

Obsługa

Chcąc zapewnić najwyższą wydajność oprawek narzędziowych na płytki mocowane śrubą, zawsze należy stosować klucz dynamometryczny, gwarantujący pewne osadzenie płytki.

- Zbyt duży moment siły dokręcenia pogarsza wydajność pracy narzędzia i prowadzi do złamania płytki oraz śruby

- Przy zastosowaniu zbyt małego momentu siły powstają drgania, a dokładność obróbki jest niska

- Należy regularnie wymieniać śruby i sprawdzać, czy gniazdo korpusu jest czyste i wolne od cząstek, które mogłyby zablokować płytkę i spowodować jej nieprawidłowe ustawienie. Jest to niezwykle istotne dla niezawodności przebiegu frezowania gwintu