W jaki sposób wybrać metodę dosuwu wgłębnego podczas toczenia gwintów

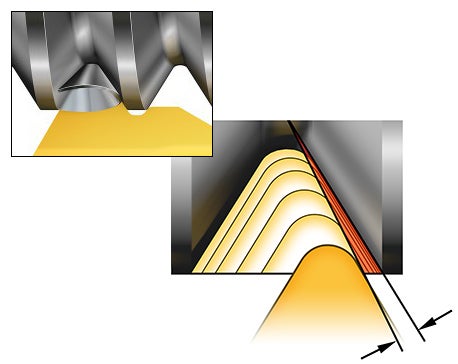

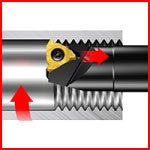

OptiThreading™

Czym jest metoda OptiThreading™?

OptiThreading™ to metoda wykorzystująca ruchy oscylacyjne narzędzia, co umożliwia kontrolowane odłamywanie wiórów podczas toczenia gwintów. Ta wyjątkowa metoda umożliwia powtarzane skrawanie przerywane podczas wszystkich przejść poza ostatnim.

Zalety metody OptiThreading™

- Mniej czynności ręcznych polegających na usuwaniu zakleszczonych wiórów z narzędzia, przedmiotu obrabianego i przenośnika wiórów

- Mniej nieplanowanych przestojów obrabiarki i lepsza automatyzacja

- Wyższa jakość powierzchni przedmiotu obrabianego, której nie uszkadzają długie wióry

- W ten sposób uzyskuje się gwint o lepiej wykończonej powierzchni przy użyciu kontrolowanych oscylacji ostrza

- Możliwość zwiększenia prędkości skrawania, głównie przy obróbce większych gwintów/średnic, czego skutkiem jest większa produktywność

- Ograniczenie drgań dzięki zastosowaniu metody – możliwość zwiększenia wysięgu narzędzia

Co należy wziąć pod uwagę podczas obróbki metodą OptiThreading™

- Do obrabiarek CNC korzystających z kodów ISO (G32/G33/G34)

- Toczenie gwintów zewnętrznych i wewnętrznych

- Gwinty walcowe i stożkowe

- Do wszystkich standardowych typów gwintu o średnicy podziałowej powyżej 12 mm

- Zaleca się obróbkę z chłodziwem

Zasady stosowania metody Optithreading™

Obejrzyj film i dowiedz się, jak wygenerować program NC za pomocą oprogramowania CoroPlus® Tool Path.

Tradycyjne metody toczenia gwintów

Stosowane są trzy główne metody dosuwu wgłębnego stosowane podczas toczenia gwintów; zmodyfikowany boczny dosuw wgłębny, dosuw wgłębny promieniowy i dosuw wgłębny naprzemienny. Od metody dosuwu zależy, w jaki sposób płytka zagłębia się w przedmiot obrabiany w celu wykonania zarysu gwintu.

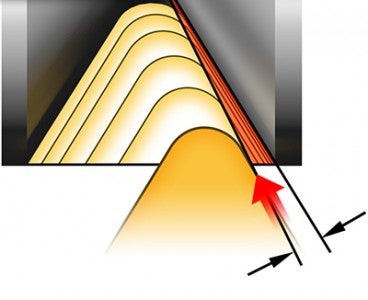

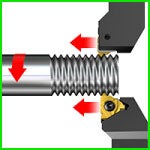

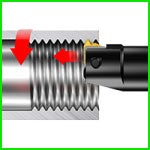

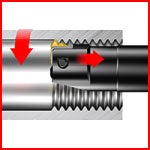

Zmodyfikowany boczny dosuw wgłębny

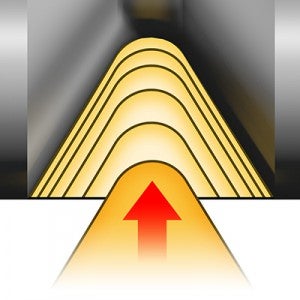

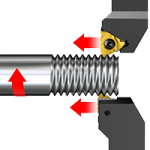

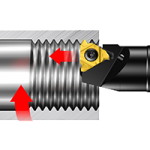

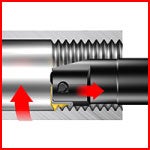

Dosuw wgłębny promieniowy (dosuw prosty)

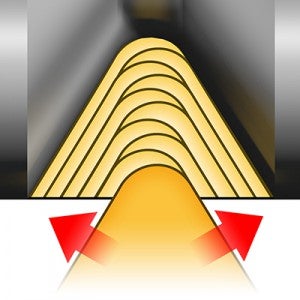

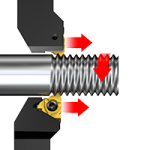

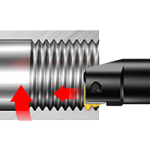

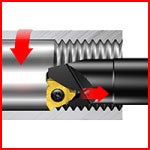

Dosuw wgłębny naprzemienny

Wybór metody dosuwu wgłębnego jest uzależniony od obrabiarki, geometrii płytki, materiału obrabianego, zarysu oraz skoku gwintu i ma bezpośredni wpływ na:

- Kontrolę wiórów

- Jakość gwintu

- Typ zużycia płytki

- Trwałość

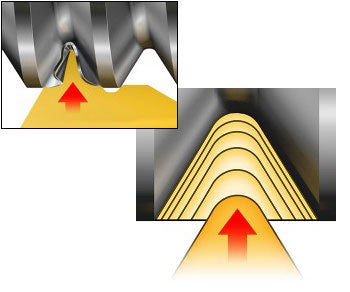

Zmodyfikowany boczny dosuw wgłębny

Zmodyfikowany boczny dosuw wgłębny to metoda pierwszego wyboru zapewniająca najdłuższą trwałość i optymalną kontrolę wiórów. Większość obrabiarek numerycznych posiada oprogramowanie do obróbki tą metodą, wymagające niewielkiej zmiany kąta ustawienia płytki w celu uniknięcia tarcia ostrza o powierzchnię przedmiotu.

- Metoda zalecana do wszystkich rodzajów toczenia gwintów i płytek

- Wióry są grubsze, ale powstają tylko po jednej stronie płytki, co ułatwia skrawanie

- Płytka przyjmuje mniejszą ilość ciepła, dlatego można zmniejszyć liczbę przejść

- Możliwość stosowania na obu powierzchniach bocznych gwintu i kierowania wiórów w odpowiednią stronę

- Do obróbki dużych gwintów oraz w zastosowaniach wymagających wyeliminowania drgań

- Do obróbki tą metodą najlepiej nadają się płytki w geometrii z łamaczem wiórów, a kąt dosuwu wgłębnego powinien wynosić 1°

Przykłady kodów numerycznych dla obrabiarki:

G76, X48.0, Z-30.0, B57 (dosuw wgłębny), D05, itd.

Dla obrabiarek różnego typu, parametrem opisującym dosuw boczny może być: G92, G76, G71, G33 i G32

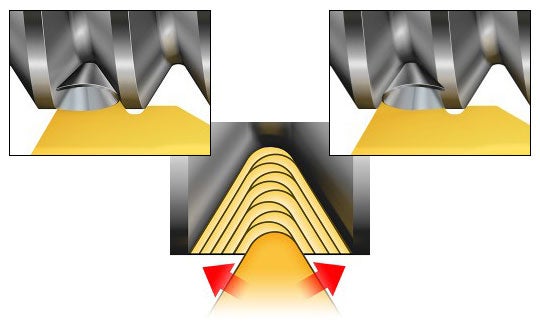

Dosuw wgłębny promieniowy

Dosuw wgłębny promieniowy to najczęściej stosowana, a na wielu tokarkach konwencjonalnych jedyna dopuszczalna metoda dosuwu wgłębnego.

- Wytwarzane wióry w kształcie litery V są sztywne i trudne do formowania oraz kontroli

- Równomierne zużycie płytki z obu stron

- Do gwintów o drobnej podziałce

- Końcówka płytki jest narażona na wysokie temperatury, co ogranicza zakres głębokości dosuwu

- Ryzyko drgań i zła kontrola wiórów przy gwintach o dużej podziałce

- Geometrie z łamaczem wiórów nie nadają się do toczenia gwintów metodą dosuwu wgłębnego promieniowego.

Dosuw wgłębny naprzemienny

Dosuw wgłębny naprzemienny to metoda pierwszego wyboru w obróbce gwintów o dużych zarysach (zalecana w przypadku, gdy skok przekracza 5 mm (5 zw/cal)).

- Wióry są odprowadzane w obu kierunkach, co utrudnia ich kontrolę

- Umożliwia równomierne zużycie płytki i bardzo dobrą trwałość w obróbce gwintów bardzo grubozwojnych

- Do toczenia metodą dosuwu wgłębnego naprzemiennego nadają się wszystkie geometrie

- Wymaga specjalnego oprogramowania obrabiarek numerycznych

Głębokość przejścia

Zalecenia dotyczące dosuwu wgłębnego można znaleźć w katalogu lub w aplikacji ToolGuide. Są to zalecane wartości początkowe, a dla każdego rodzaju toczenia gwintu należy ustalić najbardziej odpowiednią liczbę przejść.

- Należy unikać dosuwów mniejszych niż 0.05 mm (0.002 cala)

- Dla płytek z końcówką z regularnego azotku boru dosuw nie powinien przekraczać 0.10 mm (0.004 cala)

- W przypadku płytek wielopunktowych istotne jest zastosowanie właściwych zaleceń dotyczących dosuwu

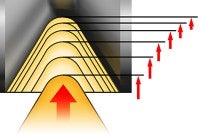

Malejąca głębokość w kolejnych przejściach (stały przekrój warstwy skrawanej)

Malejąca głębokość dosuwu w kolejnych przejściach to najczęściej stosowana metoda poprawy wyników obróbki, a zarazem pierwszy wybór we wszystkich technikach toczenia gwintów.

- Wykonać pierwsze przejście z największą głębokością, natomiast ostatnie - z głębokością ok. 0.07 mm (0.003 cala)

- Zapewnione jest równomierne obciążenie płytki i bardziej „zrównoważony" przekrój warstwy skrawanej

Stała głębokość przejść

Przy stałym dosuwie wgłębnym każde przejście z wyjątkiem ostatniego ma tę samą głębokość, bez względu na liczbę przejść. Jest to mniej produktywna metoda.

- Wymaga zwiększenia liczby przejść

- Stawia większe wymagania płytce

- Może poprawić kontrolę wiórów

- Nie stosować do skoków większych niż 1.5 mm lub 16 zw/cal.

Toczenie gwintów na tokarkach CNC

Standardowe obrabiarki CNC są wyposażone w cykle przeznaczone do toczenia gwintów, w których skok, głębokość gwintu i liczbę przejść można ustawić na różne sposoby – z uwzględnieniem pierwszego i ostatniego przejścia.

Zdecydowanie odradzamy, aby ostatnie przejście było przejściem dogładzającym (skrawanie bez promieniowej głębokości skrawania). Korzystniejsze jest zastosowanie zalecanych cykli dosuwów, aby zapewnić lepszą jakość gwintu i dłuższą trwałość.

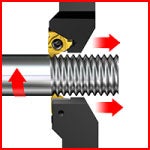

Kierunek posuwu narzędzia

Istnieje kilka metod toczenia gwintów. Wrzeciono obrabiarki może obracać się zgodnie z ruchem wskazówek zegara lub przeciwnie do niego, a posuw narzędzia może być skierowany do uchwytu lub przeciwnie. Narzędzie można ustawić w zwykły sposób lub odwrócić (w celu sprawniejszego odprowadzania wiórów).

Najczęściej wykonywane konfiguracje są oznaczone kolorem zielonym na rysunku poniżej.

Obróbka w kierunku od uchwytu

Stosowanie narzędzi prawych do gwintów lewych (i odwrotnie) sprzyja oszczędnościom poprzez zmniejszenie zapasów magazynowych narzędzi.

W konfiguracjach należy użyć płytki podporowej oznaczonej kolorem czerwonym na rysunku poniżej.

| Zewnętrzne | |

| Gwinty prawe | Gwinty lewe |

Prawe narzędzie/płytka |  Lewe narzędzie/płytka |

Prawe narzędzie/płytka |  Lewe narzędzie/płytka |

Lewe narzędzie/płytka |  Prawe narzędzie/płytka |

| Wewnętrzne | |

| Gwinty prawe | Gwinty lewe |

Prawe narzędzie/płytka |  Lewe narzędzie/płytka |

Prawe narzędzie/płytka |  Lewe narzędzie/płytka |

Lewe narzędzie/płytka |  Prawe narzędzie/płytka |

Lewe narzędzie/płytka |  Prawe narzędzie/płytka |