Come ridurre le vibrazioni nella fresatura

Nella fresatura, le vibrazioni possono essere generate a causa delle limitazioni dell'utensile, del portautensili, della macchina, del pezzo o del fissaggio ma esistono alcune strategie per ridurle.

Utensile da taglio

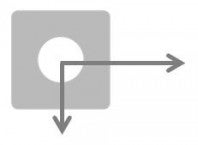

- Con le frese a 90°, le forze dominanti si concentrano in direzione radiale. Questo crea una flessione della fresa alle sporgenze elevate; tuttavia, la ridotta forza assiale è vantaggiosa quando si fresano componenti con pareti sottili e sensibili alle vibrazioni

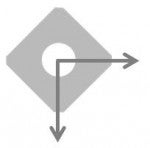

- Le frese a 45° generano forze assiali e radiali distribuite uniformemente

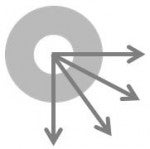

- Le frese con inserti rotondi dirigono la maggior parte delle forze lungo il mandrino, soprattutto in caso di ridotte profondità di taglio. Inoltre, le frese a 10° trasmettono le forze principalmente all'interno del mandrino, riducendo le vibrazioni generate da lunghe sporgenze dell'utensile

- Per la spianatura, occorre prendere in considerazione la direzione delle forze di taglio:

- Scegliere il diametro più piccolo possibile per l'operazione

- DC dovrebbe essere del 20–50% superiore ad ae

- Scegliere una fresa a passo largo e/o differenziato

- Una fresa dal peso contenuto è vantaggiosa, ad esempio con corpo in alluminio

Con pezzi instabili e dalle pareti sottili, usare un grande angolo di registrazione = ridotta forza di taglio assiale..

In caso di sporgenze lunghe dell'utensile, usare un piccolo angolo di registrazione = elevata forza di taglio assiale.

Portautensili

Il sistema di portautensili modulare Coromant Capto® consente di assemblare gli utensili alla lunghezza richiesta, mantenendo un'elevata stabilità e il minimo runout.

- L'assieme utensile deve essere il più rigido e il più corto possibile

- Scegliere il massimo diametro/misura dell'adattatore

- Utilizzare adattatori Coromant Capto® con frese sovradimensionate per evitare adattatori di riduzione

- Per le frese piccole utilizzare, quando possibile, un adattatore conico

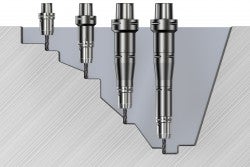

- Nelle operazioni in cui la passata finale avviene nella parte più profonda del componente, passare agli utensili prolungati in posizioni predeterminate. Adattare i dati di taglio alla lunghezza di ogni utensile

- Per velocità del mandrino superiori a 20 000 giri/minuto, usare utensili da taglio e portautensili bilanciati

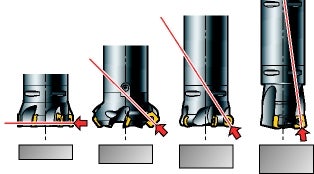

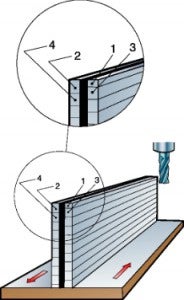

Fresa sovradimensionata

Ridurre al massimo la lunghezza dell'utensile.

Estendere la lunghezza successivamente.

Frese antivibranti Silent Tools

Per sporgenze superiori a quattro volte il diametro dell'utensile, la tendenza alle vibrazioni può diventare evidente e le frese antivibranti Silent Tools possono aumentare sensibilmente la produttività.

Tagliente

Per ridurre le forze di taglio:

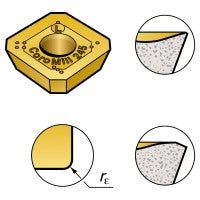

- Scegliere una geometria ad azione di taglio leggera, -L, con tagliente afflato e una qualità con rivestimento sottile

- Utilizzare inserti con raggio di punta e fascetta parallela di valore limitato

A volte, l'aggiunta di un meccanismo di smorzamento più ridurre la tendenza alle vibrazioni. Usare una geometria del tagliente più negativa e un tagliente leggermente usurato.

Dati di taglio e programmazione del percorso utensile

- Posizionare sempre la fresa in posizione decentrata rispetto alla superficie fresata

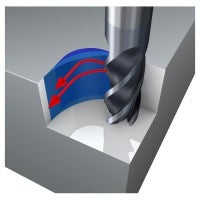

- Con frese per contornatura con KAPR 90° o frese a candela, usare una penetrazione radiale limitata: ae= 25% DC max e un elevato taglio assiale: ap = 100% De max

- Nella spianatura, usare una profondità di taglio ridotta, ap, e un avanzamento elevato, fz, con inserti rotondi o frese ad avanzamenti elevati con piccoli angoli di registrazione

- Evitare le vibrazioni nei raccordi programmando un ampio raggio del percorso, vedere Fresatura dei raccordi interni

- Se lo spessore del truciolo si riduce troppo, il tagliente striscerà invece di tagliare, causando delle vibrazioni. In questi casi, aumentare l'avanzamento per dente

Macchina utensile

Le condizioni della macchina possono influire notevolmente sulla tendenza allevibrazioni. Un'usura eccessiva sul cuscinetto del mandrino o sul meccanismo di avanzamento causa prestazioni di lavorazione insoddisfacenti. Scegliere strategie di lavorazione e direzione delle forze di taglio in modo tale da sfruttare appieno la stabilità della macchina.

Ogni mandrino della macchina ha zone naturalmente soggette a vibrazioni. Le zone di taglio stabili sono definite "lobi di stabilità" e aumentano man mano che aumentano i giri al minuto. Anche piccoli aumenti di soli 50 giri/min possono rendere stabile un processo instabile e con vibrazioni.

Pezzo e fissaggio

Per la fresatura di componenti con parete/base sottile e/o quando il fissaggio è debole, considerare quanto segue:

- Il fissaggio dovrebbe essere vicino alla tavola della macchina

- Ottimizzare il percorso dell'utensile e la direzione di avanzamento verso il nodopiù forte della macchina/fissaggio per ottenere le condizioni di taglio più stabili

- Evitare la lavorazione in direzioni in cui il pezzo è scarsamente supportato

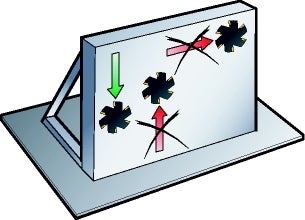

- La fresatura discorde può ridurre la tendenza alle vibrazioni nei casi in cui fissaggio e/o pezzo siano deboli in una direzione specifica

Per i fissaggi deboli, la direzione di avanzamento deve essere verso

la tavola della macchina

Si noti che la prima passata deve essere eseguita

a metà profondità della seconda, terza, ecc.

Ulteriori informazioni su cause delle vibrazioni e relative soluzioni