Fresatura a tuffo

Che cosa serve per il successo delle operazioni di fresatura a tuffo?

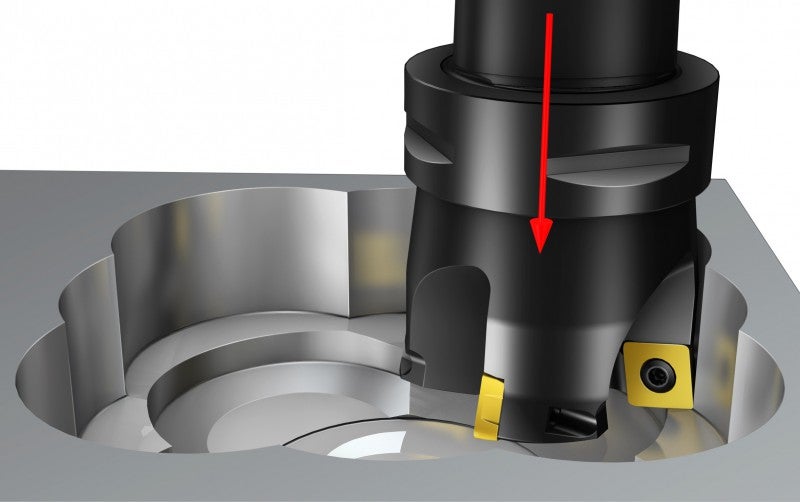

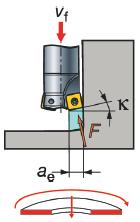

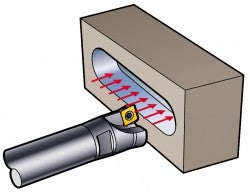

Nella fresatura a tuffo, il taglio viene eseguito all'estremità dell'utensile anziché in periferia, con una vantaggiosa trasformazione delle forze di taglio da radiali ad assiali. Generalmente, la fresatura a tuffo è un metodo alternativo quando la fresatura laterale non è possibile a causa della tendenza alle vibrazioni.

Ad esempio:

- Con sporgenze utensile maggiori di 4 × DC

- In condizioni di stabilità ridotta

- Per la semifinitura dei raccordi

- Per materiali difficili da tagliare, come il titanio

Può essere un'alternativa anche quando esistono limiti in termini di potenza o momento torcente della macchina.

Nota: in condizioni favorevoli, la fresatura a tuffo non è la scelta prioritaria per i bassi volumi di truciolo asportato.

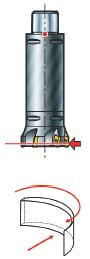

Scelta degli utensili

La scelta della fresa dipende soprattutto dal diametro.

Foratura a tuffo

La lavorazione a tuffo con utensili di foratura può essere più efficace fino a DC = 35 mm circa (v. Foratura).

Come procedere alla fresatura a tuffo

Processo di taglio

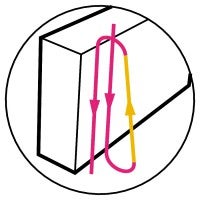

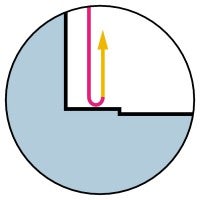

Le operazioni di fresatura tuffo differiscono notevolmente dalla fresatura tradizionale. Per il taglio, si usa l'estremità dell'utensile anziché la periferia, con un vantaggioso cambiamento della direzione delle forze di taglio che, da radiali, diventano assiali. Si può confrontare con un'operazione di barenatura a taglio interrotto.

I livelli di assorbimento di potenza e rumore rimangono bassi.

Fresatura a tuffo = barenatura a taglio interrotto.

Forze di taglio assiali.

Fresatura tradizionale.

Soprattutto forze radiali.

= avanzamento tavola programmato

= corsa trasversale rapida

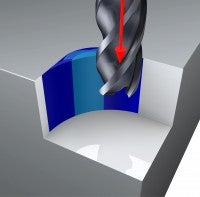

Evitare la rimacinazione dei trucioli nella corsa di ritorno. Ridurre gradualmente la profondità di tuffo.

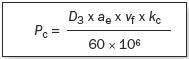

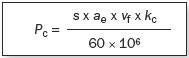

Calcolo dell'assorbimento di potenza.

Avanzamento nella fresatura a tuffo

| Avanzamento nella fresatura a tuffo | ||

| Dimensioni inserto | Sporgenza < 3xDC | Sporgenza > 3xDC |

| 9 | fz = 0.15 (0.10 - 0.20) | fz = 0.10 (0.08 – 0.15) |

| 14 | fz = 0.20 (0.10 - 0.25) | fz = 0.15 (0.10 - 0.20) |

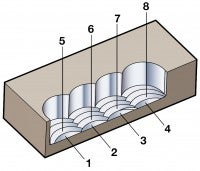

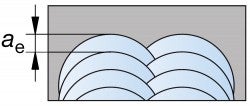

Fresa sovradimensionata L ≤ 3xDC

| iC | ae max |

| 9 | 8 |

| 14 | 13 |

s = 75% DC

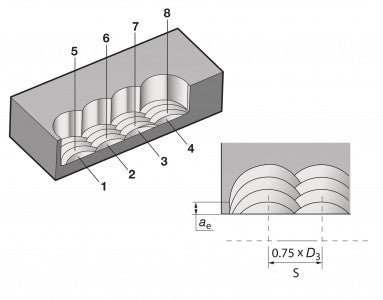

Fresa sovradimensionata L ≥ 3xDC

| iC | ae max |

| 9 | 7 |

| 14 | 12 |

s = 50% DC

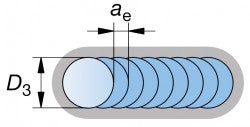

ae = max per inserto

Gradino laterale s = X % DC

* S è la sporgenza specifica dell'utensile

Suggerimenti per la fresatura a tuffo

- Le macchine orizzontali facilitano l'evacuazione truciolo

- Procedere alla fresatura dal basso verso l'alto

- Utilizzare fluido da taglio o aria compressa per facilitare l'evacuazione truciolo

- Rispetto ai metodi tradizionali, la fresatura a tuffo richiede un minore avanzamento per dente

- Verificare che nel taglio sia impegnato più di un dente

- Utilizzare frese a passo stretto

- Usare il massimo valore di ae – in base alla dimensione degli inserti

- Usare s = 0.75 x DC nello spostamento laterale

- Ridurre gradualmente la profondità di tuffo per minimizzare le vibrazioni

- Ricorrere a un "hook program" per impedire la rimacinazione dei trucioli nella corsa di ritorno. Scostarsi di 1 mm dalla parete alla fine del taglio

- Nota: non è consigliabile procedere a un ciclo di foratura perché la rimacinazione dei trucioli nella corsa di ritorno può generare vibrazioni

- Cercare sempre di lasciare un sovrametallo costante per la successiva operazione di finitura

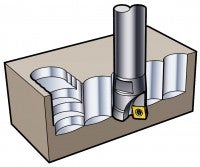

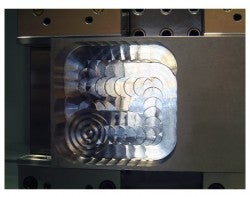

Cave

- La lavorazione a tuffo è una tecnica efficace per le cave profonde e chiuse

- L'evacuazione truciolo diventa critica e può essere favorita da un setup orizzontale e dall'uso di fluido da taglio o aria compressa

- Per le cave strette e profonde è consigliabile una punta, perché assicura la migliore evacuazione truciolo e il massimo incremento di passata

Cavità/tasche

- L'evacuazione truciolo è critica, proprio come per le cave chiuse

- Usare un setup orizzontale e fluido da taglio o aria compressa

- L'evacuazione truciolo può essere ulteriormente migliorata realizzando un foro di partenza quanto più ampio possibile. 1.5 x DC è il valore consigliato

- Ridurre l'avanzamento nei primi due passaggi a tuffo

- Muoversi lateralmente e cercare di evitare la lavorazione di cave dal pieno

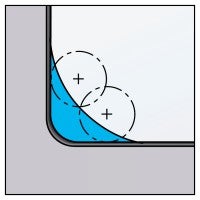

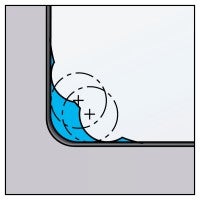

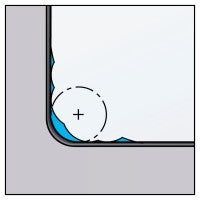

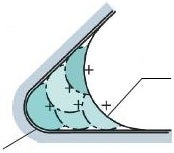

Raccordi

Dopo un'operazione di sgrossatura, la fresatura a tuffo del sovrametallo residuo nei raccordi profondi a 90 gradi (fresatura di ripresa dei raccordi) può rivelarsi utile.

DC = 12.7 mm

Raggio iniziale = 16 mm

Raggio finale = 6 mm

Lavorazione dei raccordi