Percorso della fresa e formazione del truciolo nelle operazioni di fresatura

Il percorso della fresa e la formazione del truciolo sono fattori importanti per ottimizzare sicurezza del tagliente e durata utensile nelle operazioni di fresatura.

Ogni tagliente della fresa, in direzione radiale, entra in contatto con il pezzo in modo intermittente. Le fasi da considerare sono tre:

1. Entrata nel taglio

2. Arco in presa

3. Uscita dal taglio

Entrata nel taglio

Quando si utilizzano inserti in metallo duro, l'entrata nel taglio è la meno sensibile delle tre fasi di taglio. Il metallo duro sopporta bene le sollecitazioni di compressione all'entrata.

Uscita dal taglio

L'uscita dal taglio è la più sensibile delle tre fasi di taglio.

Cercare sempre di evitare la formazione di trucioli spessi in uscita. Un truciolo spesso provoca spesso una drastica riduzione della durata utensile degli inserti in metallo duro. Il truciolo non ha alcun supporto nel punto finale del taglio e tende a flettersi, esercitando una forza di trazione sul metallo duro che può causare la frattura del tagliente.

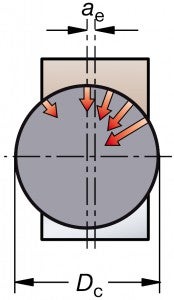

Arco in presa

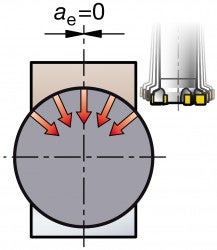

- Il massimo arco in presa possibile è di 180° (ae = 100% DC) durante l'esecuzione di cave

- Per la fresatura di finitura, l'arco può essere molto piccolo

- I requisiti in termini di qualità sono molto diversi, a seconda della percentuale di penetrazione radiale, ae/DC

- Più ampio è l'arco in presa, maggiore sarà il calore trasferito nel tagliente

- Con un arco in presa grande, le qualità con rivestimento CVD offrono la migliore barriera termica

- Con un arco in presa piccolo, lo spessore del truciolo è normalmente inferiore e i taglienti molto afflati delle qualità con rivestimento PVD generano meno calore e basse forze di taglio

Arco in presa grande (max)

- Lungo tempo di taglio

- Elevate forze radiali

- Maggiore generazione di calore

- Qualità con rivestimento CVD

Arco in presa piccolo

- Tempo di taglio breve e meno calore permettono di aumentare il valore vc

- Il truciolo più sottile permette di aumentare il valore fz

- Spigoli taglienti

- Qualità con rivestimento PVD

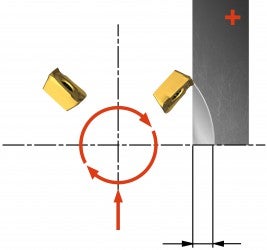

Entrata nel componente

Quando la fresa è programmata per entrare diritta nel pezzo, all'uscita i trucioli saranno spessi fino a quando la fresa è completamente impegnata. Questo può ridurre sensibilmente la durata utensile, soprattutto con gli acciai molto duri, il titanio e le leghe resistenti al calore. Inoltre, da un punto di vista delle vibrazioni, è fondamentale entrare nel pezzo in modo graduale.

I modi per aumentare la durata utensile sono due:

1. Riduzione dell'avanzamento

Ridurre l'avanzamento al 50% finché la fresa non è completamente impegnata.

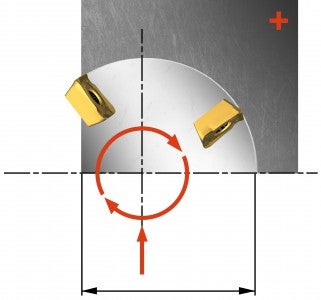

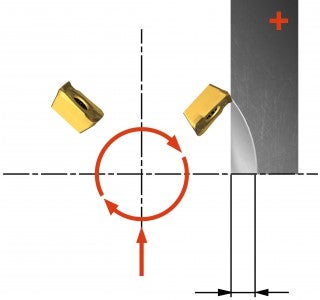

2. Interpolazione nel taglio

Programmare un'interpolazione in entrata in senso orario (il senso antiorario non risolve il problema dei trucioli spessi). Interpolando nel taglio, lo spessore del truciolo all'uscita è sempre zero; ciò consente un maggiore avanzamento e favorisce una maggiore durata utensile.

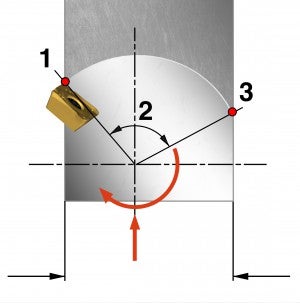

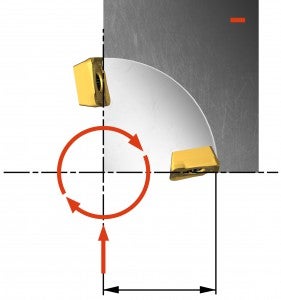

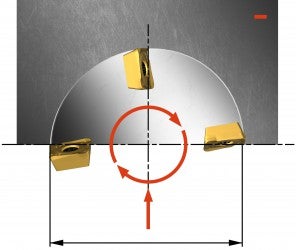

Posizione della fresa

Spostare la fresa dal centro – a sinistra – per ottenere un truciolo più spesso in entrata e più sottile in uscita (fresatura concorde). In questo modo si ottiene una direzione più costante e favorevole delle forze di taglio, riducendo al minimo la tendenza alle vibrazioni.

Se la fresa è simmetrica rispetto all'asse, i trucioli all'uscita sono più spessi e il rischio di vibrazioni aumenta.

Il diametro della fresa dovrebbe essere del 20-50% superiore alla larghezza di taglio, ae.

Anche la potenza del mandrino deve essere considerata perché incide sulla scelta del passo.

La fresa dovrebbe superare del 20–50%

ae ed essere decentrata.

La fresa sull'asse può

generare vibrazioni.

Mantenere la fresa impegnata

I bruschi cambi di direzione generano trucioli spessi all'uscita. Per un processo di fresatura sicuro e ottimizzato, è consigliabile procedere come segue:

- Mantenere la fresa costantemente impegnata

- Interpolare sempre attorno ai raccordi

- La larghezza di taglio, ae, dovrebbe essere il 70% di DC per assicurare la massima copertura del raccordo

- Nella fresatura periferica, interpolare attorno ai raccordi esterni

- Quando possibile, programmare intorno a interruzioni e fori