Choix d'une broche machine

Le choix d'une interface de broche est crucial car il définit souvent les limites de l'efficacité de l'usinage. Il n'y a pas d'interface meilleure qu'une autre, tout dépend des pièces à usiner et des opérations à effectuer. Les options standard des broches des machines ne sont pas nécessairement les mieux adaptées.

Caractéristiques des broches machine

Pour réduire les temps morts, il faut que l'interface de broche autorise des changements rapides d'outils. Pendant l'usinage, il est essentiel que l'accouplement entre la broche et l'outil soit résistant et supporte sans problèmes les forces de coupe. Il est important d'avoir une interface avec une bonne résistance à la flexion et capable de transmettre le couple.

- Résistance à la flexion : La résistance à la flexion est particulièrement importante pour avoir un process de coupe stable avec des outils longs ou pour des coupes lourdes.

- Transmission du couple : Les opérations avec de grands diamètres sont les plus sensibles. La charge appliquée à distance de l'axe de la broche (Couple = Force x Rayon) doit être contrée par une surface d'entraînement plus importante.

- Positionnement précis du centre de l'outil : Pour la répétabilité et la sécurité de la production, surtout dans les opérations de tournage

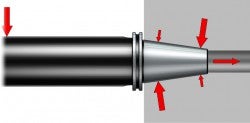

Caractéristiques de l'attachement pour la résistance à la flexion et aux forces de coupe radiales :

- Diamètre du contact de la collerette : Plus la surface du contact frontal de la collerette est importante, plus la résistance à l'effet de levier des forces de coupe est importante

- Force de serrage : Plus la force de serrage est grande, plus l'attachement peut supporter les forces de coupe sans se désolidariser.

- Section transversale : La réduction du diamètre de l'outil par rapport au diamètre du contact de la collerette réduit la rigidité de l'outil.

- Transmission du couple : La capacité de transmission du couple est évidente avec les outils de grand diamètre et les outils de tournage ; en cas d'insuffisance, la hauteur de centre et la précision sont perdues.

Histoire des interfaces de broches machine

Les interfaces des broches machine ont évolué en même temps que les machines. Les grands changements sont résumés ci-dessous :

- L'avènement des commandes numériques (NC) a permis les changements automatiques d'outils et le stockage automatique des outils. En conséquence, les cônes ISO ont été équipés de tirettes et de gorges de préhension.

- Augmentation des vitesses de rotation des broches

- Usinage multifonctions – tournage, fraisage et perçage avec la même interface.

La première interface a été le cône Morse, développée pour le perçage en 1868. Cette interface est très connue. Ensuite, il y a eu le cône ISO, ou cône 7/24, qui a été introduit en 1927. Il a été équipé de gorges de préhension et d'une tirette pour le changement d'outil automatique dans les années 60 ; trois versions régionales existent : MAS-BT en Asie, ISO/DIN en Europe et CAT-V en Amérique.

Les cônes ISO posent des problèmes de résistance à la flexion et ont des limites de vitesse de rotation en raison de leur faible force de serrage et de l'absence de contact frontal avec la broche. Dans les années 1990, pour pallier ces problèmes, de nouvelles interfaces ont été développées ; BIG-PLUS® (développée au Japon par BIG Daishowa), HSK (développée par le comité DIN en Allemagne) et Coromant Capto® (lancée en 1990 ; c'est le seul système qui conviennent à tous les types d'applications : tournage, fraisage et perçage, et ce, dès sa conception).

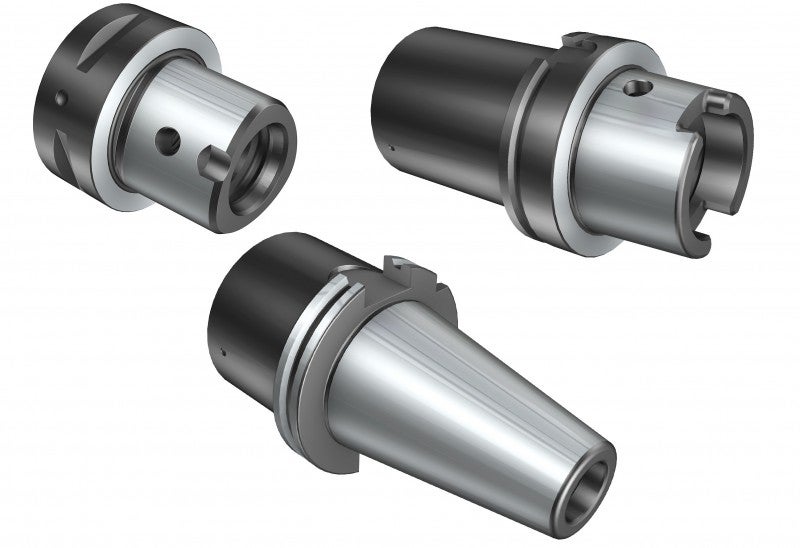

Types d'interfaces de broches machine

Le tableau ci-dessous reprend les quatre principaux attachements qui représentent une évolution à partir du cône ISO traditionnel jusqu'à Coromant Capto®. Toutes ces interfaces, à l'exception de BIG-PLUS® sont aujourd'hui normalisées DIN, ISO ou ANSI.

| Angle du cône | Contact collerette | Méthode de serrage | Transmission du couple | |

| Cône ISO | 16.26° | Non | Tirette | Clavettes d'entraînement au niveau du contact avec la collerette |

| BIG-PLUS® | 16.26° | Oui | Tirette | Clavettes d'entraînement au niveau du contact avec la collerette |

| HSK-A | 5.7° | Oui | Serrage par segments internes | Clavettes d'entraînement au niveau du cône |

| Coromant Capto® | 2.88° | Oui | Serrage par segments à l'intérieur | Polygone |

Cône ISO

BIG-PLUS®

HSK-A

Coromant Capto®

Cône ISO 7/24

L'angle des cônes ISO est toujours le même. Les gorges de préhension et le filetage de la tirette varient. Types de cônes : CAT, ISO, DIN et MAS-BT.

BIG-PLUS®

BIG-PLUS® a été développé pour les centres de tournage. Le cône et la gorge de préhension sont identiques au cône conventionnel, mais il y a un contact frontal grâce aux tolérances serrées et la résistance à la flexion est donc meilleure. Les cônes ISO standard s'adaptent aux broches BIG-PLUS®, mais cela n'est pas recommandé. Types de cônes : CAT, ISO, DIN et MAS-BT.

HSK

HSK (DIN 69893) a été développé pour les centres d'usinage. Il possède un contact par la collerette et un cône creux avec serrage par segments qui rend les tirettes inutiles. Les clavettes d'entraînement existent dans différentes configurations en fonction des variantes. Pour les applications à grande vitesse, il n'y a pas de clavettes d'entraînement.

- Type A : Usinage général, force de déflexion élevée et couple modéré, changement d'outils automatique

- Type B : Applications statiques, force de flexion modérée, couple élevé, applications spéciales, changement d'outils automatique

- Type C : Usinage général, force de déflexion élevée et couple modéré, changement d'outils manuel (Réf. Type A)

- Type D : Applications statiques, force de flexion modérée, couple élevé, applications spéciales, changement d'outils manuel (Réf. Type B)

- Type E : Applications à grande vitesse, broches légères et rapides, moment de flexion bas, faible couple, changement d'outils automatique, équilibrage aisé

- Type F : Applications à vitesse modérée, usinage de matières collantes, moment de flexion et couple moyens, changement d'outils automatique, équilibrage aisé

- Type T : Applications rotatives et statiques avec tolérances plus serrées des rainures d'entraînement (pour le positionnement de l'outil). Encolure inutile, donc moment de flexion amélioré

Attention ! La plupart des machines avec une interface de broche HSK-T ont quand même besoin d'une encolure pour le changement d'outils automatique et le magasin, par conséquent il faut des outils HSK A/C/T.

A

B

C

D

E

F

T

A/C/T

Coromant Capto®

Coromant Capto®(ISO 26623) offre tous les avantages des cônes HSK et BIG-PLUS® ; en outre les clavettes d'entraînement sont éliminées grâce à la forme polygonale du cône avec contact frontal. La section transversale résistante de l'attachement comporte assez d'espace pour le serrage par segments qui offre la meilleure force de serrage. Cette configuration assure une résistance inégalée à la flexion, une grande capacité de transmission du couple et une grande précision de positionnement du centre.

La précision radiale plus grande et la meilleure capacité de transmission du couple permettent de couvrir trois domaines d'applications :

- Interface de broche machine – Centres d'usinage, tours verticaux

- Accouplement modulaire – Centres d'usinage

- Système à changement rapide manuel – Tours

Coromant Capto® est l'interface machine la plus courante dans les machines multifonctions car elle convient aux applications statiques (tournage) aussi bien qu'aux applications rotatives (fraisage, perçage).

Broches machine recommandées pour différents types de machines

Centres d'usinage (rotatif uniquement)

Il est recommandé d'utiliser une interface de broche avec contact frontal. Big Plus et HSK-A offrent suffisamment de stabilité pour la majorité des applications rotatives dans les centres d'usinage. Pour les applications lourdes, il est conseillé d'envisager Coromant Capto® C10 plutôt que les gros attachements comme HSK-A 125 ou SK60. Pour les applications à grande vitesse de rotation, il est conseillé d'utiliser HSK-E ou F.

Machines multifonctions (usinage statique et rotatif)

Coromant Capto® est le seul attachement qui résiste suffisamment à la fois au couple et à la déflexion des applications rotatives et statiques.

Il existe différents mécanismes de serrage de broches et différentes interfaces de broches. Sandvik Coromant travaille en collaboration étroite avec les fabricants de machines-outils pour l'intégration de Coromant Capto® dans les machines. Nous nous concentrons d'abord sur les types de machines et d'interfaces ci-dessous pour lesquels les avantages de Coromant Capto® sont les meilleurs :

| C3 | C4 | C5 | C6 | C8 | C10 | |

| Centres de tournage | * | * | ||||

| Tours pour applications lourdes | ||||||

| Tours verticaux | ||||||

| Machines multifonctions | ||||||

| Centres d'usinage avec capacité de tournage | ||||||

| Centres d'usinage pour applications lourdes |

* Barres d'alésage longues dans les grands centres de tournage

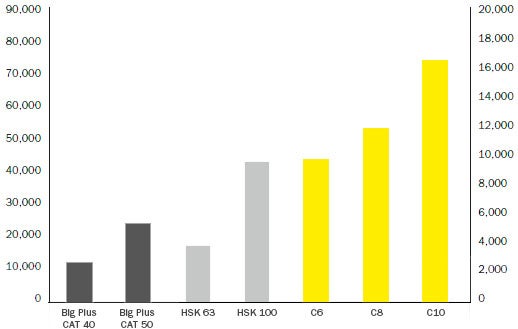

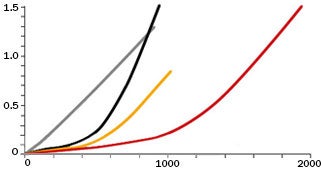

Comparaison de la force de serrage

Le serrage par segments intérieurs des cônes HSK et Coromant Capto® offre une plus grande force de serrage que les tirettes des cônes ISO. Le tableau indique la force de serrage des différentes interfaces. La plus grande section transversale et la longueur de l'attachement Coromant Capto® autorisent des forces de serrage beaucoup plus élevées que HSK-A.

Sources : HSK Handbook, copyright 1999.

Big Daishowa (Big plus spindle system.)

Coromant Capto®

HSK-A

Cône ISO (SK)

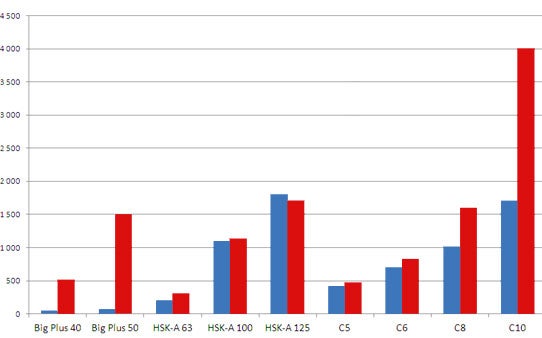

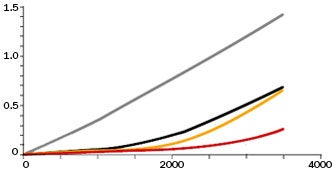

Comparaison de la transmission du couple et de la résistance à la flexion

Cône ISO – Les clavettes d'entraînement positionnées sur un grand rayon offrent un bon entraînement dans les applications rotatives.

HSK-A – La petite surface de contact avec les rainures du cône (petit rayon) plutôt qu'avec la collerette n'est pas adaptée aux applications avec un couple élevé.

Coromant Capto® – Pour les applications de tournage, la précision du positionnement du centre est nécessaire et dans ce cas l'entraînement par le polygone offre la meilleure capacité.

La taille de l'attachement impose des limites sur la résistance à la flexion et sur la vitesse de rotation maximum. Les gros attachements ont une meilleure résistance à la flexion mais une vitesse de rotation plus faible ; les petits attachements ont moins de résistance à la flexion mais autorisent des vitesses de rotation plus élevées.

Le diagramme ci-dessous indique les limites des différents attachements calculées selon la méthode des éléments finis. La perte de contact de la collerette indique la limite de résistance à la flexion et la limite de fatigue correspond à la limite de transmission du couple.

En bleu = Moment de flexion (Nm)

En rouge = Couple maximum (Nm) dans les limites de la fatigue

BIG-PLUS® et HSK offrent une assez bonne stabilité pour la majorité des applications rotatives. Pour les machines multifonctions, Coromant Capto® est le seul attachement capable de supporter le couple et les forces de flexion.

| Couplage | Taille et type de serrage | Force de serrage (tirette ou barre de traction) | Vitesse de rotation maximum (en fonction de la broche et des roulements) | |

| N | Lbs | |||

| Cône BIG-PLUS® ISO/CAT/BT 7/24 | Cône 40 | 12000 | 2703 | 16000 |

| Cône 50 | 24000 | 5405 | 12000 | |

| HSK-A | HSK-A 63 | 18000 | 4054 | 20500 |

| HSK-A 100 | 45000 | 10135 | 12500 | |

| HSK-A 125 | 70000 | 15766 | 9500 | |

| Coromant Capto® | C5 | 32000 | 7207 | 28000 |

| C6 | 41000 | 9234 | 20000 | |

| C8 | 50000 | 11261 | 14000 | |

| C10 | 70000 | 15766 | 10000 | |

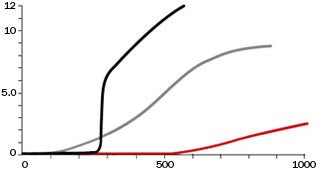

Essais statiques comparant la résistance à la flexion et au couple

L'université de renom RWTH d'Aix-la-Chapelle (Allemagne) a mené une série de tests statiques dans le laboratoire machines-outils (WZL) pour comparer la résistance à la flexion et la transmission du couple de différentes interfaces de broches.

Coromant Capto® a été testé avec deux forces de serrage : la force de serrage de HSK-A, (22 kN pour C6 et 50 kN pour C10) et la force de serrage maximum standard (45 kN pour C6 et 80 kN pour C10).

Résistance à la flexion

Déflexion [mm/m]

Moment de flexion [Nm]

C6- 45kN

C6- 22kN

HSK-A 63- 22kN

Cône 7/24, taille 40 - 15 kN

Résistance à la flexion

Déflexion [mm/m]

Moment de flexion [Nm]

C10- 80kN

C10- 50kN

HSK-A 100- 50kN

Cône 7/24, taille 50 - 25 kN

Les résultats ont montré qu'à force de serrage égale avec HSK-A, l'attachement le plus résistant a une meilleure résistance à la flexion, et, avec la force de serrage maximum, la force nécessaire pour désolidariser l'attachement est 2.88 fois plus élevée pour C6 que pour HSK-A 63 et 2.15 fois plus élevée pour C10 que pour HSK-A 100.

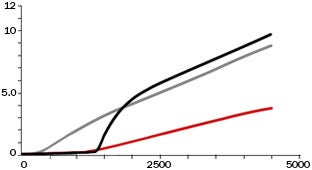

Transmission du couple

Déflexion [mm/m]

Moment de torsion [Nm]

C6- 46kN

HSK-A 63- 22kN

Cône 7/24, taille 40 - 15 kN

Transmission du couple

Déflexion [mm/m]

Moment de torsion [Nm]

C10- 50kN

HSK-A 100- 50kN

Cône 7/24, taille 50 - 25 kN

Les graphiques montrent que Coromant Capto C6 a une résistance au couple 2.29 fois plus élevée que HSK-A 63. L'angle de torsion est 7.1 fois meilleur. Pour C10, la résistance au couple est 1.85 fois meilleure et l'angle de torsion est 4 fois plus élevé que pour HSK-A 100.