Tours verticaux

Les tours verticaux sont l'un des types de machines les plus conventionnels. Ils sont idéaux pour l'usinage lourd de pièces de moyenne à grande taille. Avec différentes technologies, les tours verticaux deviennent de plus en plus multifonctions.

Configuration des tours verticaux

Les tours verticaux peuvent usiner des pièces d'un diamètre de 1 mètre à plus de 20 mètres (39.37–787.40 pouces). Ces machines sont basées sur une conception avec portique et coulisseau.

Les tours verticaux offrent des débits copeaux importants. Mais le montage/démontage des pièces ainsi que des outils sont longs, ce qui rend l'exploitation moins efficace.

Le besoin en grandes machines pour usiner de grandes pièces concentriques a connu un regain au cours de la dernière décennie en raison de l'augmentation de la demande dans les secteurs des transports et de l'énergie. Les turbines à gaz et à vapeur, les éoliennes et les moteurs d'avions utilisent de grandes pièces qui nécessitent des opérations de tournage. La production de roues de chemin de fer a aussi connu une forte augmentation dans les domaines du fret, des transports urbains et des trains à grande vitesse.

Développement des tours verticaux

Le développement de machines multifonctions de nouvelle génération se fait avec plusieurs technologies.

Prémesure hors machine pour réduire les temps de montage, de changement des outils et de mesure

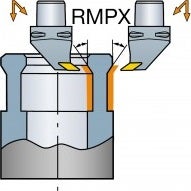

- Changement rapide : Les machines équipées de blocs de tournage peuvent recevoir des unités de serrage manuelles à changement rapide. Ces unités permettent de changer les porte-outils en moins d'une minute avec une grande précision et avec l'arrosage par l'intérieur. Ceci réduit le temps de changement des outils ainsi que le temps des passes de prises de cotes par rapport aux outils à manche.

- Changements d'outils automatiques : Pour remplacer les blocs outils avec des porte-outils pour outils à manche par des unités de serrage hydromécaniques. Les outils sont changés automatiquement, les temps morts sont plus courts et il est possible d'avoir une production sans surveillance.

Coulisseaux doubles

Pour une plus grande efficacité de l'usinage, possibilité d'effectuer 2 opérations de tournage en même temps.

Broches rotatives

Utilisation de différents attachements, avec quatre coins ou accouplement courbe. Une broche principale à l'avant et au centre du coulisseau peut aussi entraîner une tête à 90°. De cette manière, le tour fonctionne comme un centre d'usinage avec 4 axes, ce qui permet d'éviter le déplacement des pièces de grande taille et d'économiser du temps et des efforts.

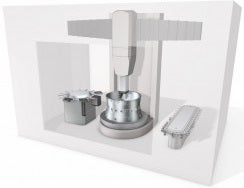

Magasins d'outils

Lorsqu'il y a beaucoup d'opérations à effectuer sur des pièces complexes, un plus grand nombre d'outils est nécessaire. Les magasins à chaîne semblables à ceux des grands centres d'usinage ou des machines multifonctions peuvent recevoir plus d'outils que les systèmes à disque conventionnels.

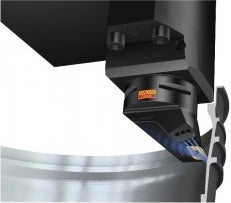

Arrosage haute pression

L'acheminement du liquide de coupe à travers le coulisseau permet d'éviter les pièces mobiles qui posent des problèmes d'étanchéité (comme sur les broches rotatives et les tourelles). Pour certaines applications spéciales, des pressions jusqu'à 500 bars sont utilisées, mais la norme actuelle sur les tours verticaux est de 70 bars (1015 psi).

Changement d'outils automatiques avec Coromant Capto®.

La clé de la polyvalence sur les tours verticaux modernes est la possibilité d'utiliser plusieurs systèmes d'attachement différents à l'extrémité du coulisseau. Les attachements sont changés automatiquement et stockés dans un magasin séparé. Le changement d'outils automatique offre une meilleure exploitation des machines.

Coromant Capto® est un choix naturel pour les opérations de tournage et il peut aussi servir pour les broches rotatives dans les mêmes tailles d'attachement. Ceci représente une flexibilité complète pour le stockage des outils. En fonction de la pièce, toutes les combinaisons d'outils de tournage, fraisage, perçage et alésage peuvent être utilisées avec le même changeur d'outils et le même magasin.

- C5, C6, C8, C10 sont utilisés pour les unités de serrage de tournage à changement rapide manuel ou à serrage hydromécanique automatique. L'orientation est flexible pour des configurations axiales ou radiales et on l'utilise souvent pour des barres d'alésage de diamètre intérieur plus petit que ce que le coulisseau permet

- C8, C10 sont utilisés pour les broches rotatives. Avec la même interface pour le tournage et les applications rotatives, la flexibilité est complète pour le mélange d'outils utilisés.

Comment accéder aux petits diamètres inaccessibles pour le coulisseau

Le manchon de décentrage est conçu pour les applications avec des barres d'alésage. Il facilite l'accès des barres d'alésage aux petits diamètres inaccessibles pour le coulisseau.

C6 – Diamètre minimum : 103 mm (4.055 pouces)

C8 – Diamètre minimum : 133 mm (5.236 pouces)

C5 – Diamètre minimum : 76 mm (2.992 pouces)

Utiliser une douille de décentrage à droite ou à gauche pour profiter d'un programme d'unités de coupe plus étendu pour un dégagement de tourelle donné.

Des unités de coupe sont disponibles pour le profilage avec orientation axiale du serrage.