Centres de tournage

Les centres de tournage ont des capacités multifonctions et multiaxes. Il peut donc y avoir un axe C, un axe Y et des porte-outils rotatifs sur la tourelle afin d'effectuer, en plus du tournage, des opérations de fraisage, de perçage et de taraudage.

Configuration des centres de tournage

La configuration d'un centre de tournage peut inclure différentes options en fonction du type de pièce usiné. Une étude soignée permet de garantir que le process sera sûr et optimal.

Interface de tourelle

Le développement des porte-outils rotatifs a permis de transformer les centres de tournage en véritables machines multifonctions.

Les deux types de tourelles conventionnelles - pour outils à manche et VDI - ont été développés pour des tours qui n'effectuaient que des opérations de tournage et de perçage axial. Les porte-outils à manche et VDI sont adaptés aux centres de tournage conventionnels.

Interface d'outils à manche

VDI

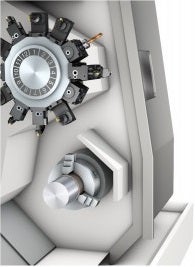

CBI (Coromant Capto® Bolt interface) est bien adapté aux centres de tournage multifonctions. Cette interface offre plus de place à l'intérieur pour loger les roulements des porte-outils rotatifs avec la meilleure stabilité et la plus faible longueur de projection possibles. Les interfaces CBI sont spécifiques à chaque fabricant de machines-outils, c'est pourquoi il existe des unités de serrage adaptées aux machines faites pour des modèles spécifiques.

CDI (Coromant Capto® Disc interface) est une interface de tourelle standardisée qui convient à de nombreuses marques de machines. Le remplacement des tourelles VDI par CDI est surtout fait par les fabricants de machines-outils européens.

CBI

CDI

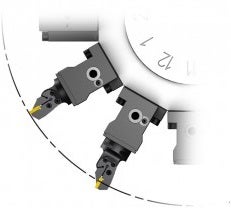

Différentes configurations d'unités de serrage adaptées aux machines (MACU) permettent de configurer les tourelles en fonction de l'environnement de production avec une combinaison optimale d'unités extérieures, intérieures, statiques et rotatives. On utilise souvent des unités de serrage doubles pour augmenter le nombre de positions d'outils.

Porte-outils rotatifs

Les porte-outils rotatifs (ou porte-outils entraînés) permettent d'effectuer des opérations de perçage et de fraisage. Pour cela, il est nécessaire d'avoir le contrôle de l'axe C sur la broche principale. Il est possible d'effectuer des opérations 2 axes, par exemple des rainures de clavettes ou des trous sur l'axe de la pièce. Pour pouvoir fraiser des cavités ou percer des trous décalés par rapport à l'axe de la pièce, l'axe Y est nécessaire.

Pour les opérations de perçage, il est préférable d'utiliser des porte-outils rotatifs avec arrosage par l'intérieur et avec une pression d'arrosage élevée afin d'obtenir une bonne évacuation des copeaux et une sécurité de process satisfaisante.

Axe Y / Demi-indexage tourelle

L'axe Y permet l'utilisation de porte-outils rotatifs pour des opérations de fraisage 3 axes et de perçage de trous décalés par rapport à l'axe de la pièce. La plupart des caractéristiques des pièces qui nécessitent le fraisage utilisent l'axe Y. Des positions de tournage doubles peuvent être ajoutées afin d'augmenter le nombre d'outils frères et la diversité des porte-outils, réduisant le besoin de changer de type de porte-outil.

Axe Y

Le demi-indexage de la tourelle permet d'utiliser des positions de tournage doubles et d'augmenter le nombre d'outils. Ce type d'indexage n'est pas nécessaire s'il y a un axe Y. Il est généralement disponible sur les centres de tournage sans outils rotatifs.

Demi indexage

Contre-broche / tourelle inférieure

L'usinage des pièces doit souvent être fait à partir des deux côtés. Les contre-broches sont souvent utilisées en combinaison avec un dispositif d'avance des barres afin de permettre une production sans surveillance de pièces complètes.

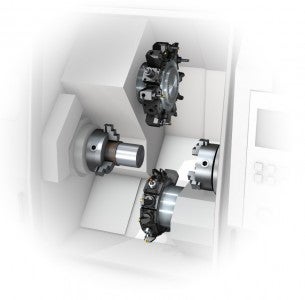

Pour les productions en grandes séries, l'emploi d'une tourelle inférieure peut diviser le temps de cycle par deux par rapport aux solutions avec une seule tourelle. La tourelle inférieure autorise le tournage « en tandem » et permet d'effectuer des opérations avec la contre-broche en même temps qu'avec la broche principale, ce qui réduit le temps de cycle. Cette approche convient surtout aux pièces longues et minces comme des arbres et aux pièces qui peuvent être usinées de deux côtés à la fois en utilisant la contre-broche.

L'inconvénient des tourelles inférieures est que le diamètre des pièces pouvant être usinées est plus petit et que la programmation est plus complexe ; le temps de montage est aussi plus long. Les tourelles inférieures sont donc mieux adaptées aux centres de tournage dédiés à des pièces spécifiques.

Fonction de décalage des porte-outils

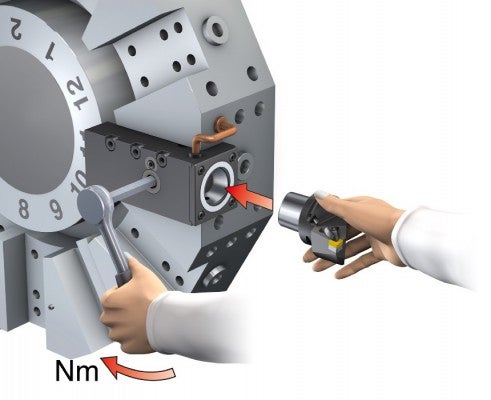

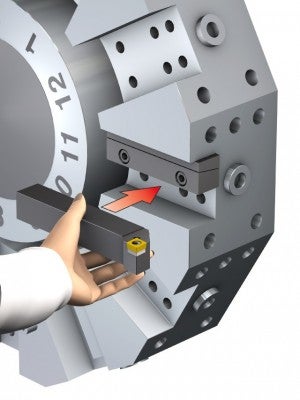

Lors de la prémesure des outils hors machine, il est important d'avoir une position zéro optimisée pour chaque position de la tourelle. La fonction de décalage des porte-outils permet de monter des outils prémesurés dans n'importe quelle unité de serrage et d'obtenir une coupe correcte immédiatement sans passe de prise de cotes et sans pièces au rebut.

Pompe haute pression

La plupart des machines sont équipées de l'arrosage haute pression à environ 70 bars (1015 psi).

Pour en savoir plus sur l'arrosage

Automatisation

Les défis communs posés par la mondialisation, la pénurie de compétences, le raccourcissement du cycle de vie des produits et la demande constante de réduction des coûts de production sont à l'origine des futures exigences relatives aux machines et à l'outillage. Au cours des deux dernières décennies, les grandes tendances ont montré que les entreprises manufacturières cherchaient avant tout à réduire le nombre d'étapes de fabrication et le temps total de fabrication. Il en résulte une plus grande automatisation des process, bien que toujours dans un environnement de cellules, avec une réduction des interventions manuelles.

Les machines, les outils et la FAO continueront à évoluer en développant de nouvelles fonctionnalités pour aider la fabrication à avancer et à s'adapter aux défis courants.

En matière d'automatisation, les centres de tournage sont en retard par rapport aux centres d'usinage, mais nous prévoyons des évolutions et des révolutions dans les domaines suivants :

- Pressions d'arrosage plus élevées pour un meilleur contrôle des copeaux ; Coromant Capto® peut déjà supporter des pressions de 200 bars (2900 psi)

- Changements d'outils automatiques avec robots ou portiques

- Standardisation pour augmenter l'efficacité et la communication

- Interfaces de tourelles – tout comme dans les centres d'usinage les interfaces de broche communes favorisent la rationalisation des outils, une nouvelle interface ISO est nécessaire pour favoriser l'emploi d'unités de serrage communes

- Données produits – La définition commune des outils établie par ISO13399 nous donne le futur langage de description des données sur les outils

Changements rapides d'outils pour les centres de tournage

Les centres de tournage ont un indexage rapide des outils mais une moins bonne exploitation que les centres d'usinage en raison du temps de changement des outils et de réglage. L'utilisation d'un système de changement rapide d'outils permet de réduire le temps consacré aux mesures, au montage et aux changements d'outils et, par conséquent, de profiter de temps copeaux plus longs.

Pour en savoir plus sur les solutions de changement rapide d'outils

Changement d'outil automatique dans les centres de tournage

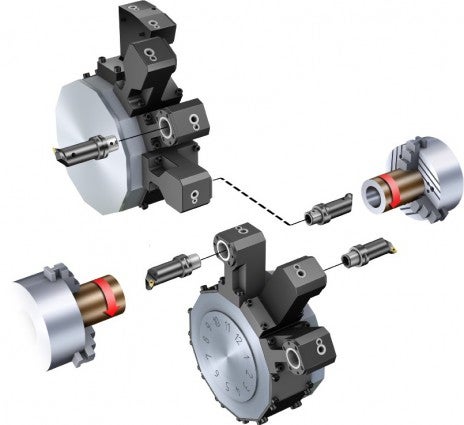

Pour les centres de tournage équipés d'une tourelle ATC-MACU, le changement d'outil automatique est disponible pour les porte-outils statiques et entraînés.

En savoir plus sur le changement d'outil automatique dans les centres de tournage.

Comment résoudre les limites de longueur de projection

Le diamètre hors tout de la tourelle de chaque machine a toujours une limite maximum. La projection des outils montés sur la tourelle doit rester dans ces limites pour qu'il n'y ait pas de collisions lors de la rotation de la tourelle. Les unités de coupe de tournage ont une longueur et une dimension de décalage communes pour chaque taille Coromant Capto®.

Les unités de serrage de chaque interface de tourelle sont conçues de manière à ce que les unités de coupe standard rentrent dans le diamètre de rotation de la tourelle. Avec les porte-outils rotatifs, il est conseillé de veiller à ce que l'outil soit le plus court possible, non seulement en raison du diamètre de dégagement de la tourelle mais aussi pour la stabilité.

Les roulements des porte-outils rotatifs sont beaucoup plus rapprochés que dans un centre d'usinage. La faible longueur de porte-à-faux réduit les vibrations et autorise une meilleure productivité avec une sécurité plus élevée. Pour les outils extérieurs qui dépassent la longueur standard des unités de coupe, le diamètre de rotation de la tourelle peut être une limite.

Pour les applications qui nécessitent la pénétration de l'outil, les outils Coromant Capto® courts permettent d'avoir une projection réduite et un bon dégagement de la tourelle. Les outils Coromant Capto® courts sont dépourvus de gorges de préhension pour changement automatique d'outils et nécessitent un changement manuel.

Exemples d'outils Coromant Capto avec et sans gorge de préhension