Solutions d'outillage à changement rapide

Lorsqu'on parle de productivité, c'est souvent à l'efficacité de l'usinage que l'on pense. Mais l'exploitation des machines est tout aussi importante, peut-être même plus.

Avec une solution d'outillage à changement rapide, il est possible de mieux exploiter les machines grâce au gain de temps sur les prises de cotes et sur les montages/changements d'outils.

Facteurs de productivité

La productivité se définit par le nombre de pièces produites par équipe ou par semaine. Il est essentiel de comprendre où les plus grandes améliorations peuvent être obtenues avant de décider quelles solutions doivent être mises en place. Il y a deux facteurs importants à prendre en compte :

- Efficacité de l'usinage qui se mesure en termes de débit copeaux (cm3/min (pouces3/min)) quelle que soit l'opération

- Exploitation de la machine, c'est-à-dire le pourcentage de temps pendant lequel la machine produit des copeaux (capacité à maintenir une production continue, ininterrompue).

L'exploitation des machines est fortement liée à la configuration et aux options de la machine. C'est ce qu'il faut prendre en compte avant tout investissement machine afin de s'assurer d'avoir les meilleures technologies.

Les pertes de temps qui nuisent à l'exploitation des machines fréquemment rencontrées dans les ateliers sont les suivantes :

- Mise en place des lots

- Prises de cotes en machine

- Réglage des outils en machine

- Réglage des flexibles d'arrosage

- Changement des outils usés

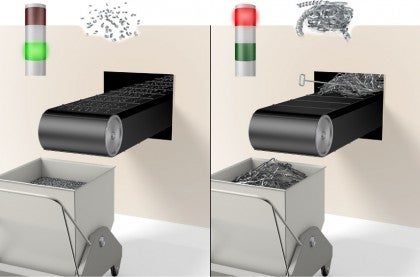

- Retrait des copeaux enroulés autour des outils ou bloquant le convoyeur

- Changement de pièce

Le chargement et la mesure des outils ont un impact important sur l'exploitation des machines ; c'est comme les arrêts au stand dans les courses automobiles : ils doivent être les plus courts possibles. De même, les arrêts des machines doivent être aussi peu nombreux et aussi courts que possible.

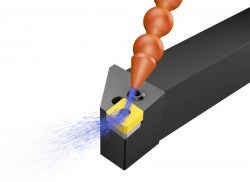

L'arrosage par l'intérieur permet d'exploiter au maximum les capacités de la machine en utilisant des unités de coupe optimisées pour cela qui ont un impact maximum sur l'usinage, qui facilitent l'évacuation des copeaux et qui ne demandent que peu de réglages.

Avantages de l'outillage à changement rapide

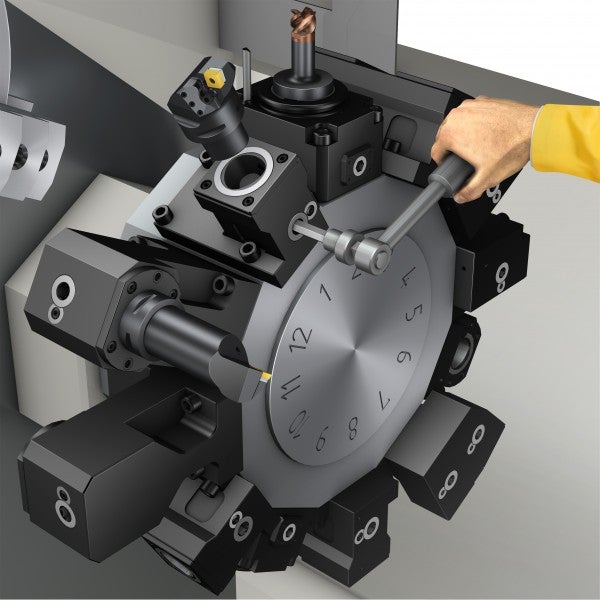

Les tours CNC et les machines à poupée mobile ont un indexage rapide des outils mais une moins bonne exploitation que les centres d'usinage en raison du temps de changement/montage des outils. Lorsqu'il n'y a pas de changement automatique des outils, un système de changement d'outils manuel rapide permet de gagner du temps. Les avantages de l'outillage à changement rapide sont nombreux.

Réduction du temps entre les changements de lots grâce aux kits d'outils.

Le changement d'un type d'outil à un autre est beaucoup plus rapide.

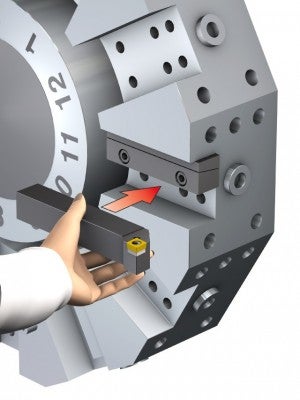

- Changement des porte-outils de tournage en 30 secondes au lieu de 5 ou 10 minutes.

- Le changement des barres d'alésage est un peu plus long que le changement des outils à manche car il faut régler la hauteur de centre et raccorder l'arrosage.

- Les avantages de l'outillage à changement rapide sont encore plus évidents pour les barres d'alésage longues. Les barres d'alésage jusqu'à 10xD peuvent être remplacées avec une précision de 2 μm (78.7 µpouces) en moins d'une minute.

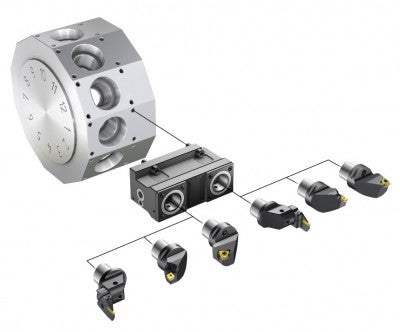

- Changement des outils rotatifs en 30 secondes au lieu de 5 à 20 minutes. Les porte-outils rotatifs normaux sont pour ER ou pour le surfaçage. ER est limité aux fraises en bout d'un diamètre maximum de 25 mm (1 pouce), il faut donc deux porte-outils rotatifs séparés. Avec Coromant Capto®, la même unité couvre toutes les applications.

Nombre de positions d'outil augmenté

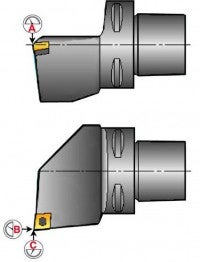

Augmentation du nombre de positions disponibles grâce aux porte-outils doubles qui permettent d'utiliser le bloc outils pour les opérations intérieures et extérieures.

Les centres de tournage avec des porte-outils rotatifs ont souvent un espace limité. Les unités de serrage doubles permettent d'utiliser des outils frères ou d'augmenter la variété des outils, ce qui réduit les temps de changements d'outils pour un plus grand nombre de pièces. Il est possible d'utiliser des unités de serrage doubles si la machine dispose d'un axe Y, du demi-indexage de la tourelle ou d'une contre-broche.

Réduction du temps d'indexage des outils usés

Porte-outils entraîné : À chaque changement d'outil carbure monobloc, il faut recalculer le décalage outil. Avec les fraises et forets à plaquettes indexables, il faut changer plusieurs plaquettes. Il est beaucoup plus rapide d'utiliser des outils frères et de changer les plaquettes des outils hors machine.

Porte-outils statiques : Pour les outils à une seule plaquette, si l'accessibilité est bonne, il peut être plus rapide de changer la plaquette directement en machine. Il est cependant préférable de pouvoir retirer l'outil pour assurer son entretien, vérifier si le montage est correct et éviter les arrêts imprévus causés par des pièces détachées défectueuses.

Élimination du réglage des flexibles d'arrosage

Le réglage des flexibles d'arrosage varie d'une application à l'autre, mais il demande généralement 2 à 3 essais, temps pendant lequel les voyants sont au rouge. En outre, si le contrôle des copeaux est mauvais, les flexibles bougent et il faut les régler à nouveau régulièrement.

Démarrage plus rapide de la production

L'élimination des essais et des passes de prise de cotes permet d'accélérer la production et de réduire les rebuts. Sur une année, les changements rapides d'outils permettent de produire un nombre significatif de pièces en plus avec un taux de rebuts réduit.

- Première pièce d'essai pour une production en plus grand volume : première pièce après un changement d'outil est souvent mise au rebut. Le temps de changement d'outil inclut le changement d'outil lui même (en conservant l'ancien décalage), la coupe complète d'une pièce, la prise de cotes sur la pièce et le réglage du décalage.

- Coupes de mesure pour la production de faibles/moyens volumes : Une passe de prise de cotes avec un décalage en retrait permet d'éviter de mettre la pièce au rebut, mais cela prend plus de temps. Le temps de changement d'outil inclut le changement de l'outil, le réglage du décalage en retrait, la coupe, la prise de cotes et le réglage du décalage

Ergonomie et facilité d'utilisation pour l'opérateur

L'outillage à changement rapide présente beaucoup d'avantages pour les opérateurs. Par exemple, le changement d'outil hors machine réduit les risques d'accidents, les erreurs ou la perte de petites pièces détachées au fond de la machine. Possibilité de standardisation aisée sur tous les types de machines.

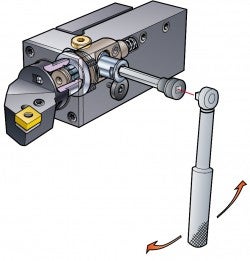

Changement rapide pour les machines à poupée mobile

En raison de la configuration compacte des machines à poupée mobile, l'espace est limité pour les changements d'outils. Il est souvent nécessaire de démonter les outils à manche pour indexer les plaquettes, ce qui augmente le temps de montage par rapport aux centres de tournage conventionnels.

Les systèmes de changement rapide d'outils comme le système de porte-outils QS™ permettent de profiter de plus de temps copeaux qu'avec les outils à manche conventionnels. Ce système facilite le démontage des outils pour l'indexage des plaquettes et le remontage rapide et précis ; la production peut reprendre immédiatement car aucun réglage ni aucune mesure ne sont nécessaires.

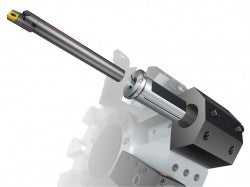

Montage rapide de barres d'alésage

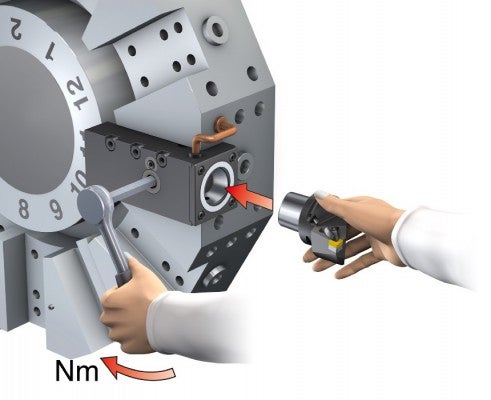

Le montage de barres d'alésage en tourelle est plus long que le montage des outils à manche car il faut régler la hauteur de centre et raccorder l'arrosage intérieur à l'arrière des barres.

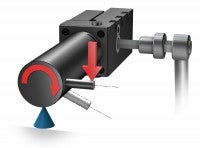

Les manchons comme EasyFix permettent d’obtenir rapidement et facilement la hauteur de centre correcte lors du montage des barres cylindriques en machine. Une bille sur ressort insérée dans le manchon s'enclenche dans une rainure dans la barre pour garantir une hauteur de centre toujours correcte et des pièces de qualité élevée et régulière.

Les manchons existent en version étanche à joint métallique pour l'arrosage haute pression ainsi que dans la version d'origine où l'étanchéité est assurée par un joint silicone pour l'arrosage à basse pression.

Changements rapides d'outils avec Coromant Capto®

Coromant Capto® est un système d'outillage modulaire à changement rapide qui permet de profiter à la fois d'un usinage efficace et d'une bonne exploitation des machines. Voici quelques uns des grands avantages de Coromant Capto®.

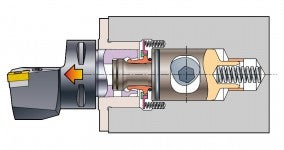

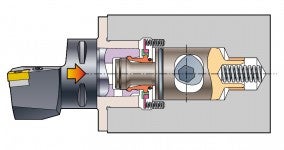

Serrage par segments

La barre de traction actionnée par axe-came sert à la fois à verrouiller l'accouplement grâce aux segments et à éjecter la tête de coupe. Le serrage/desserrage des unités de serrage manuelles se fait avec seulement un tour de clé. L'axe-came possède un angle autobloquant qui empêche son ouverture pendant l'usinage.

Répétabilité

La précision élevée de l'accouplement et sa conception autocentrante garantissent une précision de la répétabilité à ±2 microns sur les axes X, Y et Z pour une unité de coupe donnée avec la même douille.

Cette précision autorise le préréglage hors machine pour les productions en grandes séries ou pour les kits d'outils prêts à l'emploi lors des changements de lots. Elle permet d'éliminer les passes de prise de cotes, d'accélérer le démarrage de la production et de réduire le taux de rebuts.

Meilleure stabilité

La stabilité se mesure en fonction de la résistance à la flexion et de la transmission du couple. Les principales caractéristiques qui améliorent la stabilité sont les suivantes :

- Contact avec la face et le cône : Résister aux moments de flexion et assurer la précision de la position

- Couplage polygonal : La grande surface de contact transmet le couple sans pertes car il n'y a aucune pièce mobile comme des goupilles ou des clavettes. Le couple est réparti de manière symétrique sans pics, quelle que soit la direction ; la forme polygonale autocentrante garantit une hauteur de centre correcte du logement de plaquette.

- Force de serrage élevée : Le serrage par segments assure une force de serrage élevée avec un ajustement serré et un contact sur deux faces qui résiste au moment de flexion produit lors de la coupe

Pour en savoir plus sur la transmission du couple et la résistance à la flexion

Gamme d'unités de serrage

Les unités C3 à C10 sont utilisées dans les systèmes de changement rapide d'outils sur les tours CNC. La taille dépend de celle de la machine et des conditions de coupe.

Les interfaces de coulisseaux des tours verticaux varient. Le fabricant de la machine peut fournir un bloc d'unités de serrage manuelles équipé d'unités de serrage Coromant Capto® avec la machine. Il est aussi possible d'obtenir un tel bloc sur commande spéciale.

VDI-DIN 69880

Queue

CBI (Bolt on)

CDI

VDI-DIN 69881 queue d'aronde (Dovetail)

Tours verticaux – spécifique

Unités de serrage Coromant Capto® pour interfaces Bolt-on (CBI)

Des unités de serrage adaptées aux machines (MACU) sont disponibles en standard pour les interfaces de tourelles de nombreux fabricants de machines-outils.

Changement d'outil automatique dans les centres de tournage

Pour les grands centres de tournage verticaux, il existe une option de changement d'outils automatique avec un magasin d'outils à disque qui permet de stocker les grandes barres d'alésage. Le nombre de positions d'outils est plus élevé ; la flexibilité est plus grande et il est possible d'avoir une production sans surveillance.

Pour les centres de tournage équipés d'une tourelle ATC-MACU, le changement d'outil automatique est disponible pour les porte-outils statiques et entraînés. En raison des changements d'outil manuels fréquents, l'utilisation des machines dans les centres de tournage est généralement faible. Le changement d'outil automatique résout ce problème : il permet une production sans surveillance, ce qui accroît le rendement et stabilise le processus de production.

Le changement automatique d'outils dans les centres de tournage est une solution révolutionnaire qui permet une production sans surveillance et optimise la production.

Interface disque Coromant Capto® (CDI)

CDI a été développé en tant qu'interface de tourelle normalisée pour tous les types de machines en remplacement de VDI. Les tourelles avec option CDI sont disponibles chez de nombreux fabricants de machines-outils.

Unités de serrage non standard - ensembles d'unités de serrage

Les ensembles d'unités de serrage servent à fabriquer des unités de serrage pour des besoins spécifiques. On les utilise couramment pour les blocs outils des tours verticaux, pour les unités doubles et pour la conversion de tourelles existantes au changement rapide d'outil.

Les manchons des ensembles de serrage sont disponibles sous différentes formes en fonction des applications.

Généralités

Carré - unités doubles

Applications avec barres d'alésage décalées

Types d'unités de serrage spécifiques à certaines machines

Tournage extérieur – Tournage diam. extérieur

Cx-TRE-xxxxA

Unité extérieure simple

Cx-TRE-xxxxA-DT

Unité double pour contre-broche

Cx-TRE-xxxxA-YT

Axe Y

Cx-TRE-xxxxA-TT

Demi indexage

APB-TNE-xxxxA-25

Adaptateur pour lame de tronçonnage

Tournage intérieur – Tournage diam. intérieur/perçage

Cx-TRI-xxxxA

Unité intérieure simple

Cx-TRI-xxxxA-SS

Contre-broche

Cx-TRI-xxxxA-DT

Unité double pour contre-broche

Cx-TRI-xxxxA-YT

Axe Y

Cx-TRI-xxxxA-TT

Demi indexage

Unité rotative

Cx-DTE-xxxxA-E/I

Unité extérieure

Cx-DTI-xxxxA-E/I

Unité intérieure