Usinage sous arrosage

Dans certaines situations, les contraintes environnementales et les coûts peuvent rendre l'usinage à sec, sans liquide de coupe, préférable. Cependant de nombreuses applications nécessitent un arrosage pour obtenir de bonnes tolérances et une bonne qualité d'état de surface et pour favoriser l'usinabilité. L'arrosage doit être optimisé pour avoir une efficacité maximum.

Arrosage haute pression

Presque toutes les machines ont une capacité d'arrosage à haute pression à 70/80 bars (1015/1160 psi). Des pressions supérieures, jusqu'à 150 bars (2176 psi), sont parfois disponibles pour les opérations ou les matières exigeantes.

Les avantages sont importants tant en tournage qu'en perçage, mais il convient de noter les points suivants :

- Les avantages ne peuvent s'obtenir qu'avec des outils spécialement développés pour les applications avec arrosage de précision, c'est-à-dire, par exemple, des forets avec l'arrosage par l'intérieur ou des outils de tournage avec des jets ciblés.

- La pression d'arrosage nécessaire pour fragmenter les copeaux en tournage dépend de la conception de la buse d'arrosage, de la matière usinée, de la profondeur de coupe et de l'avance

- Le débit de liquide de coupe nécessaire dépend de la pression et de la surface totale des orifices d'arrosage de l'outil

Sélectionner les bons outils et la bonne pompe (pression et débit) pour chaque application. Un système d'arrosage haute pression utilisé correctement s'amortit rapidement grâce à une meilleure exploitation de la machine et à une plus grande efficacité de l'usinage.

Avantages de l'usinage sous arrosage

En combinant une pression d'arrosage élevée avec des outils de coupe optimisés et un système de changement rapide d'outils, les avantages sont nombreux.

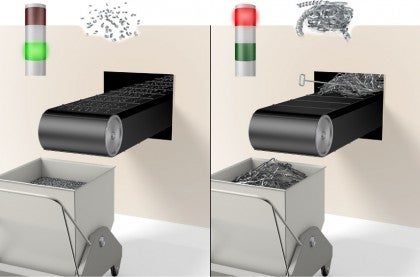

Contrôle des copeaux

Élimination de deux des principales sources de temps morts.

- Arrêts machine : accumulation de copeaux longs autour de l'outil ou de la pièce

- Dépannage : Lorsque le convoyeur à copeaux est bloqué par les copeaux, la machine est hors d'usage pendant des heures, voire des jours

Évacuation des copeaux lors du perçage

L'arrosage par l'intérieur facilite l'évacuation des copeaux et évite les bourrages au niveau des goujures.

Buses fixes

L'opérateur n'a aucun réglage à effectuer et l'exploitation de la machine est meilleure.

Vitesse de coupe plus élevée

Usinage plus efficace.

Arrosage de précision à haute pression

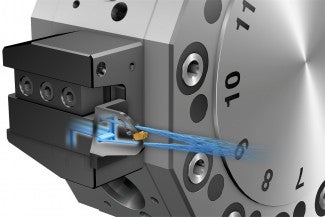

La pression d'arrosage élevé de la machine combinée à des outils de tournage modernes équipés de buses d'arrosage permet d'obtenir des jets de liquide de coupe à grande vélocité. Les jets de liquide de coupe sont dirigés vers la zone de coupe de la plaquette et agissent comme un coin hydraulique qui soulève les copeaux. La longueur du contact entre la plaquette et la matière est réduite, de même que les forces de coupe et la température. Le contrôle des copeaux est meilleur.

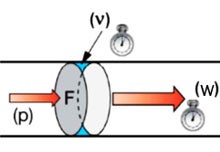

Principes de l'arrosage haute pression

Pression (p) : Force par unité de surface

- Pascal, N/m

- Bar (1 bar = 0.1 MPa)

- psi, pounds/in2 (1 bar = 14.5 psi)

Débit (v) : Volume de fluide qui s'écoule par unité de temps, litres/min (gallons/min)

Vélocité (w) : Vitesse de déplacement du liquide dans un tube, m/s (pieds/s)

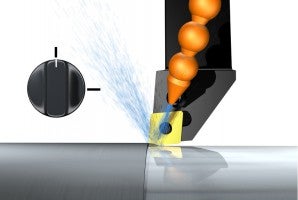

La réduction de la surface des orifices augmente la vélocité du jet et réduit le débit nécessaire pour une pression donnée. Avec des buses de petit diamètre optimisées, on obtient un jet laminaire précis.

Vélocité du jet w1

Vélocité du jet w1

w2>>w1

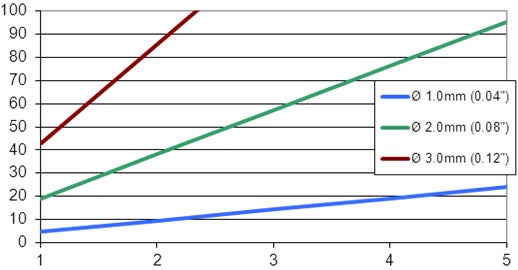

Dans le diagramme ci-dessous, le débit nécessaire est corrélé au diamètre des buses pour une pression fixe de 80 bars (1160 psi). Avec des buses de petit diamètre, des jets d'une grande vélocité peuvent être produits avec un débit et une énergie moins importants qu'avec les systèmes d'arrosage conventionnels.

Axe X : Nombre de buses

Axe Y : Débit – litres/min

Caractéristiques des pompes

Les caractéristiques des pompes pour l'arrosage haute pression sont la pression et le débit.

Pression

La pression nécessaire pour fragmenter les copeaux varie en fonction de la matière usinée et des conditions de coupe. Une pression de 80 bars (1160 psi) convient à la plupart des applications. Des pressions plus élevées pouvant atteindre 150 bars (2176 psi) sont utilisées pour les matières avec une mauvaise fragmentation des copeaux comme l'Inconel et l'acier inoxydable super duplex.

Débit

Le débit nécessaire dépend du nombre d'orifices d'arrosage et de leur diamètre.

- Utiliser un filtre de 20 microns

- Tournage : Pour un porte-outil doté de trois buses d'arrosage de 1 mm (0.039 pouce), le débit requis est de 20 l/min. Il faut tenir compte du nombre d'outils qui fonctionnent en même temps avec l'arrosage pour déterminer le débit nécessaire (nombre d'outils x 20 litres/min). En raison de la taille des machines, il est nécessaire d'avoir un grand réservoir de liquide de coupe afin que la circulation ait le temps de se faire.

- Perçage : Le diamètre des orifices d'arrosage augmente proportionnellement à celui du foret et le débit nécessaire aussi. Le débit est plus important que la pression. Il est recommandé d'utiliser une pompe à pression variable et de baisser la pression avec les forets de grand diamètre.

| Diamètre foret | 20 l/min | 40 l/min |

| 12 | 70 bars | 70 bars |

| 20 | 30 bars | 70 bars |

| 25 | 12 bars | 50 bars |

| 30 | 6 bars | 23 bars |

| 40 | 1 bar | 3 bars |

| 60 | | 1 bar |

Raccordement de l'arrosage

Un des grands avantages des systèmes d'arrosage haute pression est la réduction des réglages des tubes d'arrosage. Le réglage des tubes d'arrosage extérieurs nécessite généralement 2 à 3 essais. Un mauvais contrôle des copeaux dérègle souvent les tubes qu'il faut ensuite re-régler régulièrement ; le process est irrégulier et peu productif.

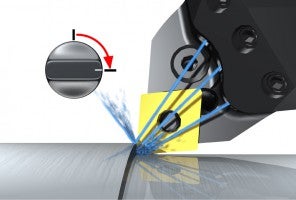

Avec les outils spécifiques pour l'arrosage haute pression, l'acheminement du liquide de coupe jusqu'à l'arête de coupe est fixe ; l'adduction de liquide de coupe doit être raccordée au porte-outil. Ceci peut être fait à l'aide de tuyaux, mais cette opération prend du temps à chaque changement d'outil ; en outre, les tuyaux peuvent gêner l'évacuation des copeaux.

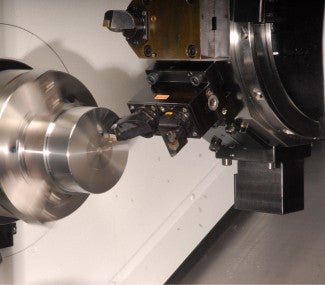

La meilleure solution est d'utiliser un système Plug and Play à changement rapide. Les unités de serrage des porte-outils sont raccordées de manière permanente à l'arrosage. Avec ces solutions, l'usinage sous arrosage haute pression permet de réduire les temps de montage, d'améliorer le contrôle des copeaux et de rendre l'usinage plus efficace.

Raccordement de l'arrosage dans les centres de tournage et les tours

Avec les unités de serrage Coromant Capto®, l'arrosage est acheminé par l'intérieur de la tourelle afin de permettre le changement rapide et la pré mesure hors machine. Des unités de serrage existent pour tous les types de tours (centres de tournage, tours verticaux, tours à banc plat) ; dans leurs nouvelles versions, elles autorisent des pressions d'arrosage jusqu'à 200 bars (2900 psi).

Raccordement de l'arrosage dans les machines à poupée mobile

Par rapport aux centres de tournage, l'adduction de liquide de coupe dans les machines à poupée mobile est très variable. On utilise une huile synthétique plutôt qu'une émulsion en raison de la conception des glissières et l'huile est acheminée vers tous les outils simultanément, même ceux qui ne sont pas en coupe.

Même si la plupart des machines sont équipées de pompes haute pression à la livraison, la surface cumulée des orifices d'arrosage des outils (diamètre des orifices x nombre) est généralement trop importante pour le débit de la pompe et la pression maximum ne peut donc pas être obtenue.

Il est important de réduire la surface des orifices par les moyens suivants :

- Utiliser des outils avec adduction de liquide de coupe par l'intérieur et obstruer les conduits d'arrosage extérieurs de ces outils.

- Optimiser la surface des orifices d'arrosage pour réduire le débit nécessaire.

Le système de porte-outils QS™ possède des butées montées de manière permanente en machine équipées d'un conduit d'arrosage fixe. Un raccord à l'arrière des porte-outils QS™ assure l'acheminement du liquide de coupe jusqu'aux buses. La connexion avec le conduit des butées se fait toute seule au montage.

Les buses font 1 mm (0.039 pouce) de diamètre ce qui permet de produire un jet précis qui facilite le contrôle des copeaux et assure un débit contrôlé.

Manchons pour le montage rapide de barres d'alésage

Les manchons étanches à joint métallique haute pression comme EasyFix permettent le montage rapide des barres d'alésage à manche cylindrique. Une bille sur ressort garantit un montage rapide et correct avec la bonne hauteur de centre.