Praktické rady pro soustružení závitů

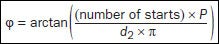

Častým problémem při soustružení závitů je omotávání třísek kolem robotické ruky manipulátoru, sklíčidel, nástrojů a obráběných součástí. Může také docházet k zachycení třísek v dopravníku, což může vést k jeho poškození a ztrátám produktivního strojního času. Klíčem k dosažení dobré kvality součástí při soustružení závitů je spolehlivá kontrola třísek. Chcete-li zajistit spolehlivou kontrolu třísek a dlouhou životnost nástroje, řiďte se našimi praktickými radami pro soustružení závitů.

OptiThreading™

Použití metody OptiThreading™ umožňuje dosažení nejlepší možné kontroly utváření třísek. Tato metoda využívá řízené oscilační pohyby, kterými je dosaženo přerušovaného řezu (se vstupy a výstupy ze záběru v průběhu řezu) při všech průchodech kromě posledního. Umožňuje dosažení nejlepší kontroly obráběcího procesu a kvality obráběných součástí

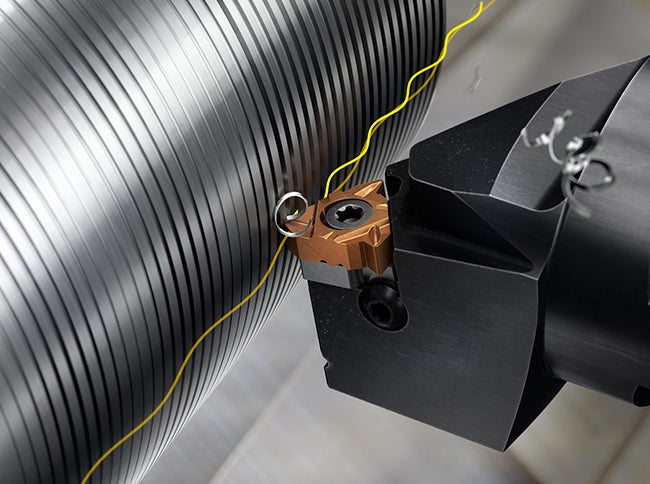

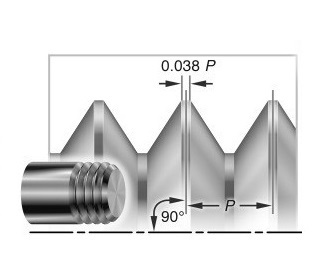

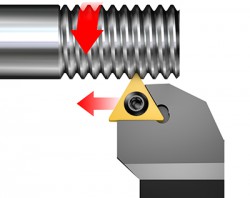

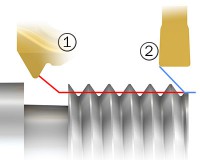

Modifikovaný boční přísuv do záběru

Abyste dosáhli nejlepší možné kontroly utváření třísek, využívejte pro konvenční závitořezné operace modifikovaný boční posuv do záběru. Díky modifikovanému bočnímu přísuvu do záběru je možné, aby řezání závitu probíhalo spíše jako normální soustružnická operace. Umožňuje kontrolu obráběcího procesu, díky čemuž vzniká méně problémů s třískami, a nabízí tudíž předvídatelnou životnost nástroje a vyšší kvalitu obrobeného závitu.

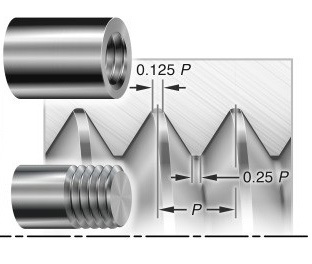

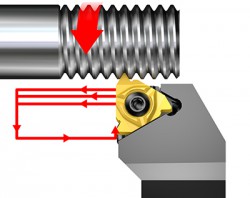

Obrácený boční přísuv do záběru

Při použití obráceného bočního přísuvu do záběru může být břitová destička provádět řez s využitím druhého boku závitořezného profilu (vytváření protilehlého boku), což znamená, že třísky lze nasměrovat požadovaným směrem. To je důležité u vnitřních závitořezných soustružnických operací, především při obrábění v blízkosti dna díry. Použití této metody umožňuje plynulý, bezproblémový průběh obrábění bez neplánovaných prostojů.

| Standardní modifikovaný boční přísuv do záběru | Směr posuvu | Obrácený boční přísuv do záběru |

| ||

| Směr odcházení třísek | Směr odcházení třísek |

Řezná kapalina a chlazení

S ohledem na dosažení optimální kontroly utváření a odvádění třísek je doporučeno použití řezné kapaliny a nástrojů s přesným přívodem řezné kapaliny. Přesný přívod řezné kapaliny má při soustružení závitů následující výhody:

- Kontrola teploty břitu

- Spolehlivé odvádění třísek

- Lepší kontrola utváření třísky

Při použití vnitřního přívodu se často jen malé množství řezné kapaliny dostane do závitu, a proto má řezná kapalina jen velmi malé účinky.

Při použití vnitřního přívodu proniká proud řezné kapaliny až k ostří i při obrábění hlubokých závitů. Řezná kapalina efektivně snižuje teplotu, což:

- Umožňuje použití vyšších hodnot řezných parametrů nebo houževnatější nástrojové třídy

- Zlepšení kontroly utváření třísky a kvality opracovaného povrchu

Snížení teploty může zpomalit opotřebení břitové destičky v důsledku např. opotřebení hřbetu nebo plastické deformace, a tudíž přinést prodloužení její životnosti. Moc nízká teplota však životnost nástroje zkracuje, protože příliš velké snížení teploty vede u materiálů, které snadno ulpívají na břitu, např. korozivzdorných ocelí, k vytváření nárůstku na břitu (BUE).

Kontrola průměru

Před vlastním soustružením závitu vždy zkontrolujte, zda průměr obrobku odpovídá předepsané hodnotě.

- Je-li v případě vnějších závitů průměr příliš velký, nebo v případě vnitřních závitů příliš malý, záběr nástroje při prvním řezu může být tak velký, že může být příčinou lomu břitové destičky.

- Je-li v případě vnějších závitů průměr příliš malý, nebo v případě vnitřních závitů příliš velký, může mít vyrobený závit špatný průměr.

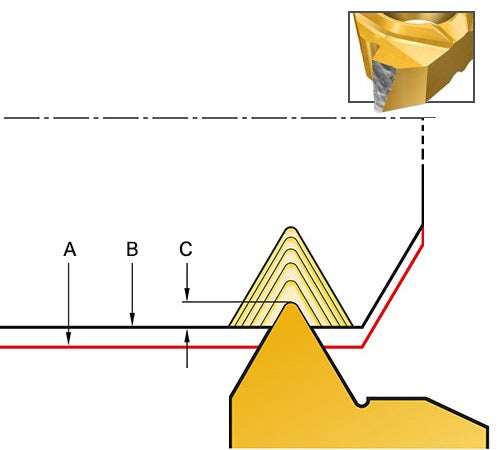

A: Příliš velký soustružený průměr pro výrobu vnějšího závitu

B: Upravte vnější průměr závitu

C: Profil vytvořený při prvním průchodu nástroje během závitořezného cyklu

Životnost nástroje

K dosažení optimálních výsledků z hlediska životnosti nástroje, kvality závitu a řezné rychlosti přispívá důkladné prozkoumání břitové destičky po dokončení závitořezné operace.

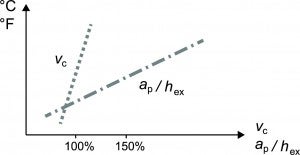

Dva hlavní parametry obráběcího procesu, které mají vliv na životnost nástroje, jsou přísuv do záběru a řezná rychlost. Zvýší-li se kterýkoli z těchto parametrů, zkrátí se čas v řezu na součást, ale také dojde ke zvýšení teploty. Příliš vysoká teplota má za následek zkrácení životnosti nástroje.

Chcete-li zajistit optimální životnost nástroje, je výhodnější začít s optimalizací přísuvu do záběru/tloušťky třísky. Zvýší-li se přísuv do záběru/tloušťka třísky, růst teploty je pomalejší než v případě zvýšení řezné rychlosti. Na druhou stranu může příliš velká tloušťka třísky vést k přetížení břitové destičky.

Ke snížení teploty využívejte řeznou kapalinu. Nejúčinnější je přesný přívod řezné kapaliny ze spodní strany.

Vliv zvýšení řezné rychlosti a přísuvu do záběru na teplotu

| Přísuv do záběru, ap |

|

|

| Řezná rychlost,vc |

|

|

Tloušťka třísky

Při obrábění deformačně zpevňujících materiálů se vyvarujte použití malých hloubek řezu a tím i řezu v deformačně zpevněné povrchové vrstvě.

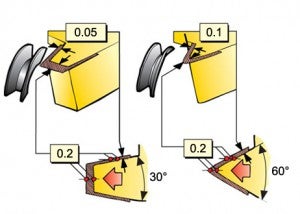

Je-li radiální hloubka řezu 0,2 mm (0.008 inch), tloušťka třísky na bocích závitu bude:

- 0,05 mm (0.002 inch) při úhlu profilu 30°

- 0,1 mm (0.004 inch) při úhlu profilu 60°

Poloměr špičky břitové destičky a životnost nástroje

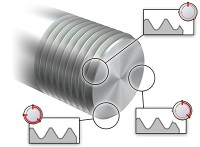

Poloměr špičky je nejslabší částí břitové destičky, která je nejnáchylnější k poškození v důsledku mimořádného tlaku vznikajícího při závitořezné operaci.

U různých typů břitových destiček se poloměr hrotu značně liší a s ohledem na bezpečnost obráběcího procesu a optimalizaci funkčních a výkonnostních parametrů je vždy třeba zvážit hodnotu použité řezné rychlosti a počet průchodů.

Ze standardní nabídky mají nejmenší poloměr špičky břitové destičky pro řezání NPT a NPTF závitů. Optimalizace funkčních a výkonnostních parametrů se dosáhne zvýšením počtu průchodů a snížením řezné rychlosti.

Břitová destička pro řezání vnitřních závitů má podstatně menší poloměr hrotu než destička pro řezání vnějších závitů.

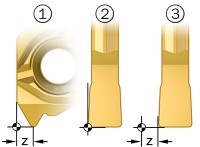

Předobrobení standardním soustružnickým nástrojem

Předobrobení profilu závitu s pomocí soustružnického nástroje s břitovými destičkami s úhlem 55° nebo 60° před jeho dokončením závitořezným nástrojem umožňuje vedle zvýšení produktivity i prodloužení životnosti nástroje.

Podobný způsob předobrobení je možné aplikovat také při obrábění závitů s malým poloměrem dna a vrcholu závitu a pro hrubovací řezání závitů použít břitové destičky se stejným úhlem profilu, ale větším poloměrem špičky. Pro zbývající dokončovací průchody prováděné odpovídajícím soustružnickou závitořeznou břitovou destičkou tak zůstane zachován potřebný přídavek na obrábění.

Odstraňování otřepů

Odstranění otřepů na začátku závitu

Dochází-li ke vzniku otřepů, mají tendenci tvořit se hlavně na začátku závitu, než břitová destička vytvoří celý profil závitu. Tyto otřepy mohou být příčinou řady problému a je třeba je odstranit, což se týká především výroby hydraulických a potravinářských zařízení, kde jsou požadavky na přesnost a kvalitu velmi vysoké.

K tvorbě otřepů nejčastěji dochází při obrábění problematických korozivzdorných ocelí a duplexních materiálů.

Odstranění otřepů ze závitu se provádí pomocí standardních soustružnických nástrojů. Je velice důležité dbát na správnou polohu břitové destičky provádějící odstranění otřepů ve vztahu k závitu, jeho rozteči a závitořeznému cyklu.

Jak zbavit závit otřepů

- Pro řezání závitů používejte standardní cyklus a doporučené hodnoty přísuvu do záběru. Nástroj by měl vystupovat ze záběru pod úhlem 45°

- Po dokončení poloviny z celkového počtu průchodů použijte stejný program pro řezání závitů, stejnou řeznou rychlost a zapichovací břitovou destičku. Naprogramujte délku srážené hrany před výstupem ze záběru pod úhlem 45° jako 1x stoupání a stanovení nulového bodu proveďte podle níže uvedených pokynů

Pokyny pro seřízení

- Nastavte nulový bod závitořezné břitové destičky

- Změřte polohu nulového bodu u zapichovací břitové destičky

- Proveďte korekci polohy zapichovací břitové destičky o potřebnou vzdálenost

Odstranění otřepů po obvodu závitu

Při soustružení závitů břitovými destičkami s V-profilem dochází často k tvorbě otřepů na vrcholu závitu. S ohledem na vysokou kvalitu závitu je třeba tyto otřepy odstranit.

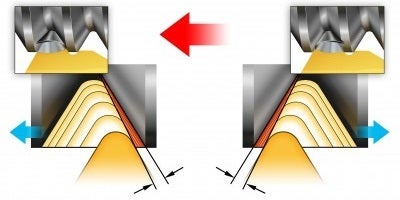

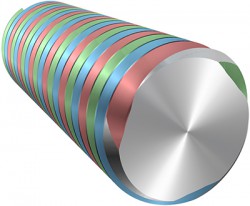

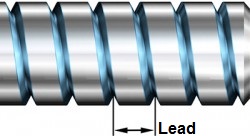

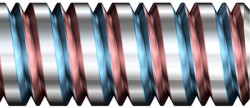

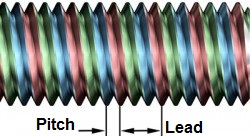

Vícechodé závity

U závitů se dvěma nebo více paralelními závitovými žebry je třeba postupně zhotovit dvě nebo více závitových drážek. Stoupání je u tohoto typu závitů dvou nebo vícenásobné než u jednoduchého závitu.

Stoupání se vzhledem k rozteči zvětšuje jako násobek počtu chodů závitu:

- U jednoduchého závitu je stoupání stejné jako rozteč

- U dvouchodého závitu je stoupání dvojnásobkem rozteče

- U trojchodého závitu je stoupání trojnásobkem rozteče atd.

Při výrobě vícechodého závitu je třeba na potřebný počet průchodů nejprve zhotovit první závitovou drážku, potom na potřebný počet průchodů zhotovit druhou závitovou drážku a nakonec na potřebný počet průchodů zhotovit třetí závitovou drážku.

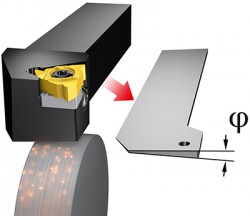

Velmi důležitá je volba správné podložky. Pro výpočet správného úhlu sklonu (úhlu šroubovice) použijte hodnotu stoupání a odpovídajícím způsobem pak podle toho zvolte podložku. Viz část: Jak zvolit břitovou destičku a podložku pro soustružení závitů.

Úpravy nástrojových držáků pro soustružení vnějších závitů

V případě, že se stoupání zdvojnásobí, ztrojnásobí a tak dále, dochází ke značným změnám úhlu stoupání závitu, které v extrémních případech sahají mimo oblast pokrytou sortimentem dodávaných podložek. V těchto extrémních případech lze nástrojový držák pro soustružení vnějších závitů upravit jeho zfrézováním/zbroušením ve směru úhlu stoupání závitu.

- Neprovádějte žádné úpravy podložky broušením. Byla by tím ovlivněna stabilita celého systému.

- Vypočtěte úhel stoupání závitu φ (úhel šroubovice) a objednejte si speciální držák.

- Je-li u malého průměru použito velké stoupání, úhel stoupání závitu bude velký