Jak zvolit metodu přísuvu do záběru při soustružení závitů

OptiThreading™

Co je OptiThreading™?

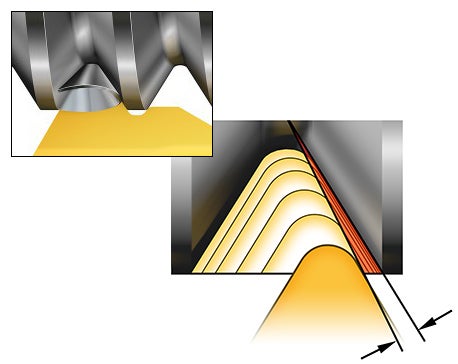

OptiThreading™ je metoda využívající řízené oscilační pohyby, které umožňují řízené dělení třísek v průběhu soustružnických závitořezných operací. Tato unikátní metoda umožňuje opakované přerušované řezy v průběhu všech průchodů kromě posledního.

Výhody metody OptiThreading™

- Méně manuální práce s odstraňováním dlouhých třísek nahromaděných kolem nástroje, obráběné součásti nebo zaseknutých v dopravníku třísek

- Méně neplánovaných prostojů stroje přispívá k vyšší produktivitě a zlepšuje možnosti automatizace

- Lepší kvalita povrchu obrobených součástí, protože součásti nejsou poškozovány dlouhými třískami

- Umožňuje lepší potlačení vibrací a vytvořený závit má vyšší kvalitu obrobeného povrchu

- Možnost zvýšení řezné rychlosti, hlavně u větších závitů/průměrů, což vede k vyšší produktivitě

- Metoda méně náchylná ke vzniku vibrací – možnost použití většího vyložení nástroje

Co je třeba uvážit před použitím metody OptiThreading™

- Pro CNC stroje umožňující použití ISO kódu (G32/G33/G34)

- Pro obrábění vnějších i vnitřních ploch

- Pro výrobu standardních válcových i kónických/kuželových závitů

- Pro všechny standardní typy závitů s průměrem závitu větším než 12 mm

- Doporučeno je použití s přívodem řezné kapaliny

Postup obrábění metodou OptiThreading™

Podívejte se na video, ve kterém se dozvíte, jak můžete s pomocí softwaru CoroPlus® Tool Path vygenerovat NC program.

Konvenční metody soustružení závitů

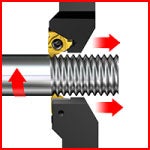

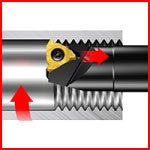

Existují tři hlavní metody přísuvu do záběru používané při soustružení závitů – modifikovaný boční, radiální a přírůstkový posuv do záběru. Použitá metoda přísuvu do záběru určuje postavení břitové destičky vůči obrobku, kterým se řídí postup vytvoření závitu.

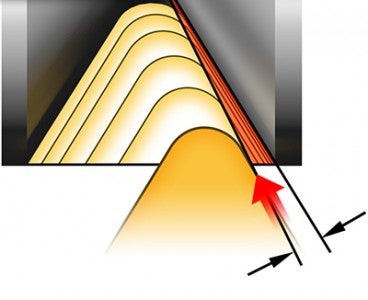

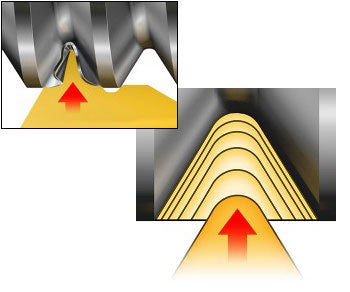

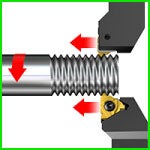

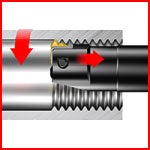

Modifikovaný boční přísuv do záběru

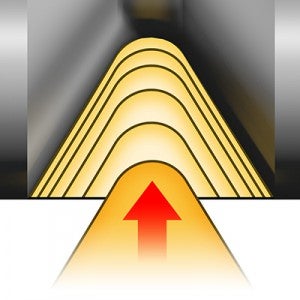

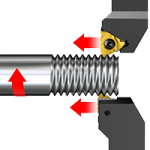

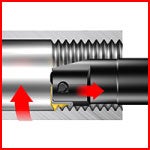

Radiální přísuv do záběru (přímočarý přísuv)

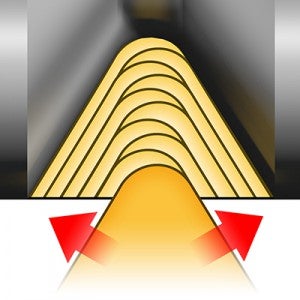

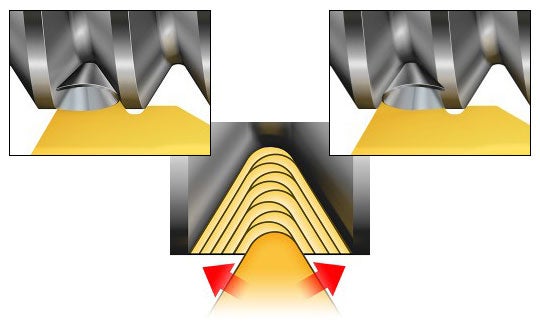

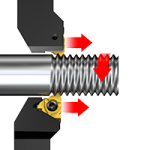

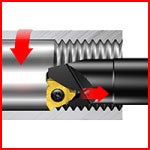

Přírůstkový přísuv do záběru

Volbu metody přísuvu do záběru ovlivňuje typ obráběcího stroje, geometrie břitové destičky, obráběný materiál, profil závitu a jeho stoupání a použitá metoda má přímý vliv na:

- Kontrolu utváření třísek

- Kvalitu závitů

- Druh opotřebení břitových destiček

- Životnost nástroje

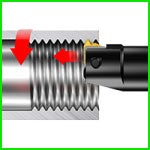

Modifikovaný boční přísuv do záběru

Modifikovaný boční přísuv do záběru je metoda, která představuje první volbu a která umožňuje dosažení nejdelší životnosti nástroje a nejlepší kontroly utváření třísek. Většina CNC strojů je již opatřena programy umožňujícími použití této metody, u které byla provedena mírná úprava (úhlová) bránící otěru hřbetu břitové destičky o povrch obrobené součásti.

- Doporučený pro všechny operace a typy břitových destiček

- Tloušťka třísky je větší, ale tříska vzniká jen na jedné straně břitové destičky, což usnadňuje průběh řezu

- Vzhledem k tomu, že do břitové destičky se přenáší menší množství tepla, je zapotřebí menší počet průchodů

- Lze jej použít pro oba boky závitu (obrácený boční posuv), což umožňuje nasměrovat třísku nejvhodnějším směrem

- Používá se pro výrobu větších závitů a potlačení problémů se vznikem vibrací

- Jedná se o nejvhodnější metodu přísuvu do záběru pro břitové destičky s geometrií usnadňující dělení třísek, při které musí být použit úhel přísuvu do záběru 1°

Příklady programovacích kódů:

G76, X48.0, Z-30.0, B57 (úhel přísuvu do záběru), D05 atd.

U různých typů strojů může být boční přísuv do záběru označen kódem: G92, G76, G71, G33 nebo G32

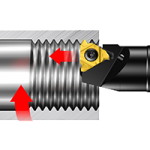

Radiální přísuv do záběru

Radiální (přímočarý) přísuv do záběru je nejčastěji používaným způsobem posuvu do řezu a u soustruhů bez CNC řízení bývá často jedinou metodou, kterou lze použít.

- Vzniká tuhá, obtížně kontrolovatelná tříska s průřezem ve tvaru V, která se jen velmi obtížně utváří

- Opotřebení břitové destičky je rovnoměrné na obou plochách hřbetu

- Vhodný pro závity s jemným stoupáním

- Hrot břitové destičky je vystaven působení vysokých teplot, čímž je omezena přípustná hloubka řezu na průchod

- Riziko vzniku vibrací a špatné kontroly utváření třísek u závitů s velkým stoupáním

- Pro radiální přísuv do záběru nejsou vhodné geometrie usnadňující dělení třísek.

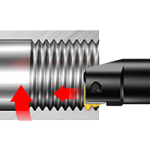

Přírůstkový přísuv do záběru

Přírůstkový přísuv do záběru je první volbou pro rozměrnější profily závitů (jeho použití je doporučeno pro stoupání větší než 5 mm (5 t.p.i)).

- Třísky odcházejí oběma směry, což znesnadňuje jejich kontrolu

- Dochází k rovnoměrnému opotřebení břitové destičky a u závitů s velmi velkým stoupáním umožňuje dosažení nejdelší životnosti nástroje

- Přírůstkový přísuv do záběru umožňuje použití libovolné geometrie

- CNC stroj musí být vybaven speciálním programem

Hloubka řezu na průchod

Doporučení pro volbu přísuvu do záběru naleznete v katalogu nebo v ToolGuide. Jedná se o doporučené počáteční hodnoty a nejvhodnější počet průchodů se u konkrétní soustružnické závitořezné operace musí vyzkoušet.

- Použití přísuvů do záběru menších než 0,05 mm (0.002 inch) je zcela nevhodné

- Při použití břitových destiček s hroty z kubického nitridu bóru by velikost přísuvu do záběru neměla překročit 0,10 mm (0.004 inch)

- Dodržování doporučených hodnot posuvu do záběru je naprosto nezbytné u hřebínkových břitových destiček

Klesající hloubka řezu na průchod (konstantní velikost průřezu třísky)

Klesající hloubka řezu na průchod je nejčastěji využívanou metodou, jak dosáhnout zlepšení výsledků obrábění, a je první volbou pro veškeré soustružnické závitořezné operace.

- Největší hloubku řezu vždy použijte při prvním průchodu a pro poslední průchod ponechte hloubku řezu přibližně 0,07 mm (0.003 inch)

- Je zajištěno stejnoměrné zatížení břitové destičky a „stabilnější“ velikost průřezu třísky

Konstantní hloubka řezu na průchod

V případě konstantní hloubky řezu na průchod se bez ohledu na počet prováděných průchodů používá stejně velká hloubka řezu pro všechny průchody (s výjimkou posledního). Jedná se o méně produktivní metodu.

- Zvyšuje se potřebný počet průchodů nástroje

- Klade větší nároky na břitovou destičku

- Může pomoci zlepšit kontrolu utváření třísek

- Jeho použití není vhodné pro stoupání větší než 1,5 mm nebo 16 t.p.i.

Soustružnické závitořezné cykly na CNC soustruzích

Standardní CNC soustruhy jsou vybaveny speciálními cykly pro soustružení závitů, které umožňují různým způsobem nastavit stoupání, hloubku závitu a počet průchodů – včetně prvního a posledního průchodu.

Pro poslední průchod důrazně nedoporučujeme použití začišťovacího (vyrovnávacího) průchodu (kdy se hloubka řezu posledního průchodu nemění a zůstává stejná jako u předchozího průchodu – průchod bez radiálního přisunutí nástroje do záběru – naprázdno). S ohledem na zajištění dobré kvality závitu a dlouhé životnosti břitové destičky je vhodnější použít doporučené cykly přísuvu do záběru.

Směr posuvu nástroje

Závit je možné vyrobit řadou způsobů. Vřeteno se přitom může otáčet po směru nebo proti směru hodinových ručiček a nástroj může být posouván ke sklíčidlu nebo směrem od sklíčidla. Nástroj použitý pro soustružení závitu může být upnut v normální (konvenční) nebo v obrácené poloze (která pomáhá zlepšit odvádění třísek).

Nejběžnější nástrojové sestavy je na níže uvedené obráce označeno zelenou cestou.

Obrábění ve směru od sklíčidla (směrem ven z díry)

Použití pravostranného nástroje pro výrobu levých závitů (a naopak) umožňuje snížení nákladů díky redukci nástrojového inventáře.

U nástrojových sestav, označených červeně na níže uvedené značce, je třeba použít negativní podložku.

| Vnější závity | |

| Pravé závity | Levé závity |

Pravostranný nástroj/břitová destička |  Levostranný nástroj/břitová destička |

Pravostranný nástroj/břitová destička |  Levostranný nástroj/břitová destička |

Levostranný nástroj/břitová destička |  Pravostranný nástroj/břitová destička |

| Vnitřní závity | |

| Pravé závity | Levé závity |

Pravostranný nástroj/břitová destička |  Levostranný nástroj/břitová destička |

Pravostranný nástroj/břitová destička |  Levostranný nástroj/břitová destička |

Levostranný nástroj/břitová destička |  Pravostranný nástroj/břitová destička |

Levostranný nástroj/břitová destička |  Pravostranný nástroj/břitová destička |