การเลือกวิธีการป้อนในการกลึงเกลียว

OptiThreading™

OptiThreading™ คืออะไร

OptiThreading™ เป็นวิธีการที่ใช้การเคลื่อนที่ของเครื่องมือในลักษณะแกว่งเพื่อช่วยควบคุมการหักเศษในงานกลึงเกลียว วิธีการที่เป็นเอกลักษณ์นี้ช่วยให้สามารถทำการกลึงกระแทกซ้ำได้ในทุกรอบการตัด ยกเว้นรอบการตัดล่าสุด

ข้อดีของ OptiThreading™

- ลดเวลาที่ใช้ในการกำจัดเศษยาวที่ติดอยู่ในเครื่องมือ ชิ้นงาน และ/หรือระบบลำเลียงเศษ

- เครื่องจักรหยุดทำนอกกำหนดการน้อยลง ช่วยเพิ่มประสิทธิภาพการผลิตให้สูงขึ้นและทำงานโดยอัตโนมัติได้ดีขึ้น

- ผิวงานมีคุณภาพสูงขึ้นเนื่องจากไม่มีเศษยาวมาทำให้ชิ้นงานเสียหาย

- เป็นวิธีการกลึงเกลียวด้วยการสั่นสะเทือนแบบมีการควบคุมเพื่อให้ได้ผิวงานที่มีคุณภาพสูงขึ้น

- สามารถเพิ่มความเร็วในการตัดสำหรับเกลียวที่มีขนาดใหญ่/เส้นผ่านศูนย์กลางใหญ่ได้ จึงช่วยเพิ่มประสิทธิภาพการผลิตให้สูงขึ้น

- วิธีการนี้ทำให้เกิดแรงสั่นสะเทือนต่ำจึงใช้ระยะยาวได้ยาวขึ้น

สิ่งที่ควรพิจารณาเมื่อใช้ OptiThreading™

- สำหรับเครื่องจักร CNC ที่สามารถรองรับรหัส ISO ได้ (G32/G33/G34)

- การกลึงนอกและการกลึงใน

- การกลึงเกลียวธรรมดาและเกลียวทรงกรวย/ทรงเรียว

- สำหรับการกลึงเกลียวมาตรฐานที่กล่าวไว้ข้างต้น สามารถกลึงเกลียวได้ที่เส้นผ่านศูนย์กลาง 12 มม.

- ขอแนะนำให้ใช้ระบบจ่ายน้ำหล่อเย็นขณะทำงาน

วิธีการทำงานของ Optithreading™

ชมวิดีโอการสร้างโปรแกรม NC ด้วยซอฟต์แวร์ CoroPlus® Tool Path

วิธีการกลึงเกลียวทั่วไป

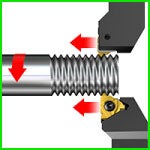

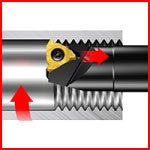

การป้อนเข้าในการกลึงเกลียวมีสามวิธีหลักๆ ด้วยกันคือ การป้อนเข้าในด้านข้างแบบมีการปรับ การป้อนเข้าในแนวรัศมี และการป้อนเข้าแบบสลับข้าง วิธีการป้อนเข้าเป็นตัวกำหนดการใช้เม็ดมีดกับชิ้นงานเพื่อสร้างรูปแบบเกลียว

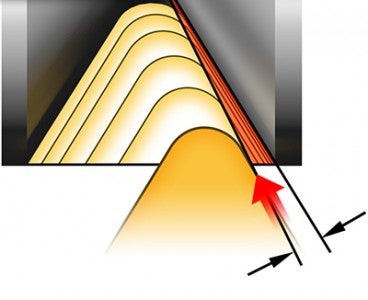

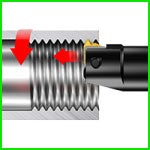

การป้อนเข้าด้านข้างแบบมีการปรับ

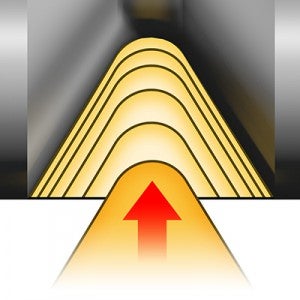

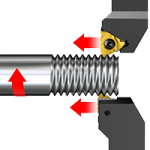

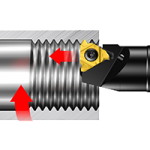

การป้อนเข้าในแนวรัศมี (การป้อนเข้าแนวตรง)

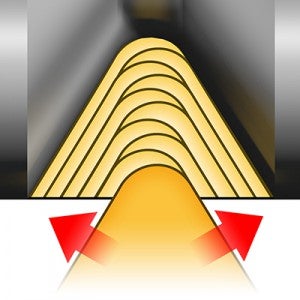

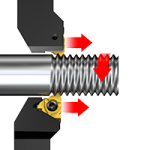

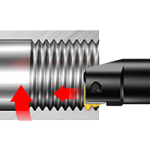

การป้อนเข้าแบบสลับข้าง

การเลือกวิธีการป้อนขึ้นอยู่กับเครื่องมือตัดเฉือน รูปทรงรองหกเศษเม็ดมีด วัสดุชิ้นงาน โปรไฟล์เกลียว และระยะพิตช์ ทั้งยังส่งผลโดยตรงต่อด้านต่างๆ ดังนี้ด้วย

- การควบคุมเศษ

- คุณภาพของเกลียว

- ประเภทการสึกหรอของเม็ดมีด

- อายุการใช้งาน

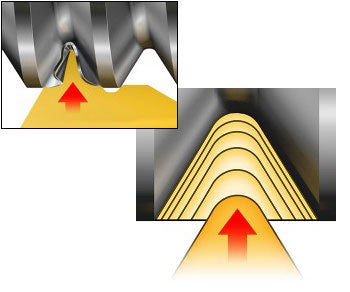

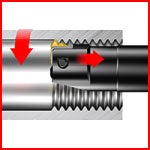

การป้อนเข้าด้านข้างแบบมีการปรับ

การป้อนเขาด้านข้างแบบมีการปรับเป็นวิธีแรกที่เลือกใช้ ซึ่งทำให้เครื่องมือมีอายุการใช้งานยาวนานที่สุดและให้การควบคุมเศษที่ดีที่สุด สำหรับวิธีนี้ เครื่องจักร CNC ส่วนใหญ่จะได้รับการโปรแกรมขั้นต้น ซึ่งเป็นการแก้ไขเล็กๆ น้อยๆ (ปรับมุมเอน) เพื่อไม่ให้คมตัดของเม็ดมีดเสียดสีกับผิวชิ้นงาน

- แนะนำให้ใช้กับการกลึงเกลียวและเม็ดมีดทุกประเภท

- แม้ว่าเศษจะมีขนาดหนากว่า แต่จะเกิดเศษที่เม็ดมีดเพียงด้านเดียวเท่านั้น ซึ่งช่วยให้ตัดได้ง่ายยิ่งขึ้น

- ช่วยลดรอบกลึงได้เนื่องจากมีการส่งผ่านความร้อนไปยังเม็ดมีดน้อยลง

- สามารถใช้ที่ขอบข้างทั้งสองด้านของเกลียว (ด้านตรงข้าม) เพื่อบังคับทิศทางเศษให้เหมาะสมที่สุดได้

- ใช้กับเกลียวขนาดใหญ่ขึ้นและเพื่อไม่ให้เกิดปัญหาการสั่นสะท้าน

- สำหรับเม็ดมีดที่มีรูปทรงรองหักเศษ การป้อนเข้าด้วยวิธีนี้จึงเหมาะสมที่สุด และควรใช้มุมการป้อนเข้า 1°

ตัวอย่างรหัสเครื่องจักร:

G76, X48.0, Z-30.0, B57 (มุมการป้อนเข้า), D05 ฯลฯ

สำหรับเครื่องจักรประเภทอื่นที่ต่างจากนี้ สามารถใช้ลักษณะที่กำหนดสำหรับการป้อนเข้าด้านข้างได้ดังนี้: G92, G76, G71, G33 และ G32

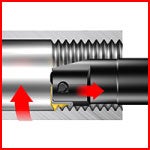

การป้อนเข้าในแนวรัศมี

การป้อนเข้าในแนวรัศมี (แนวตรง) เป็นวิธีการป้อนเข้าที่ใช้ทั่วไป และสามารถใช้ได้กับเครื่องกลึงที่ไม่ใช่ CNC ซึ่งมีอยู่จำนวนมากเท่านั้น

- ทำให้เกิดเศษรูปตัว V แข็ง ซึ่งทำให้เกิดรูปร่างและควบคุมได้ยาก

- การสึกหรอของเม็ดมีดที่ขอบข้างเท่ากันทั้งสองด้าน

- เหมาะสำหรับระยะพิตช์ที่ชัด

- ปลายเม็ดมีดสัมผัสอุณหภูมิสูง อาจจำกัดความลึกในการป้อนเข้า

- มีโอกาสเกิดการสั่นสะท้านและการควบคุมเศษไม่ดี

- รูปทรงรองหักเศษไม่เหมาะกับการป้อนเข้าในแนวรัศมี

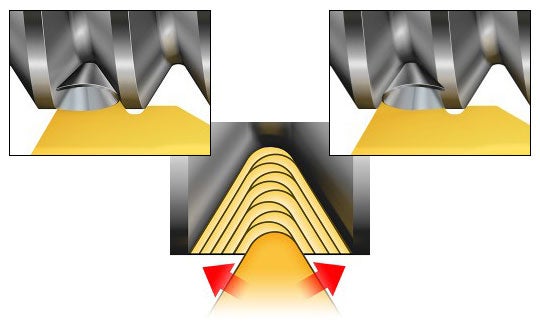

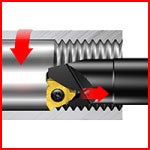

การป้อนเข้าแบบสลับข้าง

การป้อนเข้าแบบสลับข้างเป็นตัวเลือกแรกสำหรับเกลียวที่มีโปรไฟล์ใหญ่ขึ้น (แนะนำให้ใช้เมื่อมีระยะพิตช์มากกว่า 5 มม. (5 ฟันเกลียวต่อนิ้ว))

- มีการควบคุมทิศทางเศษทั้งสองทาง ทำให้การควบคุมเศษทำได้ยาก

- มีการสึกหรอของเม็ดมีดเท่ากันและมีอายุการใช้งานเครื่องมือยาวนานที่สุดในบรรดาเกลียวชนิดหยาบมาก

- สามารถใช้หน้าลายใดก็ได้ในการป้อนเข้าแบบสลับข้าง

- ต้องมีโปรแกรมเครื่องจักร CNC โดยเฉพาะ

ความลึกต่อรอบการกลึง

ดูคำแนะนำการป้อนเข้าได้ในแคตตาลอกหรือใน ToolGuide ขอแนะนำให้ทำตามคำแนะนำดังกล่าว เนื่องจากต้องมีการทดลองใช้ค่าเริ่มต้นและจำนวนรอบการกลึงที่เหมาะที่สุดสำหรับการกลึงเกลียวเฉพาะ

- ไม่ควรใช้การป้อนเข้าน้อยกว่า 0.05 มม. (0.002 นิ้ว)

- สำหรับ เม็ดมีดปลายตัดคาร์โบไนไตรด์ การป้อนเข้าไม่ควรเกิน 0.10 มม. (0.004 นิ้ว)

- สำหรับเม็ดมีดหลายฟัน การปฏิบัติตามคำแนะนำการป้อนเข้าที่ถูกต้องเป็นสิ่งสำคัญอย่างยิ่ง

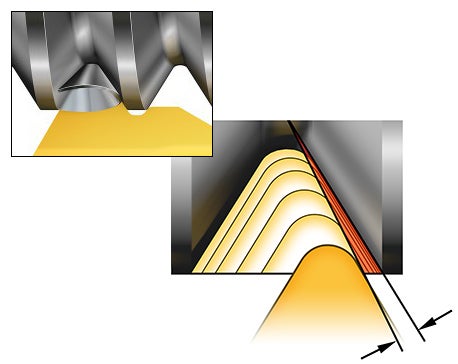

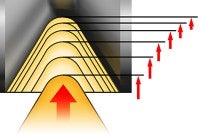

การลดความลึกต่อรอบการกลึง (พื้นที่รองรับเศษคงที่)

การลดความลึกในการป้อนเข้าต่อรอบการกลึงเป็นวิธีเพิ่มประสิทธิภาพการตัดเฉือนทั่วไป และเป็นตัวเลือกแรกสำหรับการกลึงเกลียวทุกประเภท

- ทำการกลึงรอบแรกให้ลึกที่สุดและรอบสุดท้ายประมาณ 0.07 มม. (0.003 นิ้ว)

- กระจายโหลดบนเม็ดมีดเท่ากันและมีพื้นที่รองรับเศษ “สมดุล” มากขึ้น

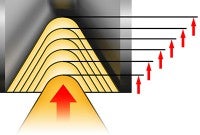

ความลึกต่อรอบการกลึงคงที่

ในแต่ละรอบการกลึง (ยกเว้นรอบสุดท้าย) จะมีความลึกเท่ากันโดยไม่จำกัดจำนวนรอบการกลึง วิธีนี้เป็นวิธีที่ให้ความสามารถในการผลิตลดลง

- เพิ่มจำนวนรอบการกลึงได้ตามต้องการ

- เม็ดมีดมีการทำงานที่ซับซ้อนมากขึ้น

- มีการควบคุมเศษดีขึ้น

- ไม่ควรใช้กับระยะพิทช์น้อยกว่า 1.5 มม. หรือ 16 ฟันเกลียวต่อนิ้ว

รอบการกลึงเกลียวบนเครื่องกลึง CNC

เครื่องกลึง CNC มาตรฐานมีรอบการกลึงเกลียวโดยเฉพาะ ซึ่งสามารถปรับตั้งระยะพิตช์ ความลึกของเกลียว และรอบการกลึงได้หลายวิธี รวมทั้งรอบแรกและรอบสุดท้าย

สำหรับรอบสุดท้าย ขอแนะนำให้ใช้รอบการกลึงเกลียวอย่างน้อยหนึ่งรอบโดยมีเส้นผ่านศูนย์กลางเท่าเดิม (ซึ่งระยะกินลึกของรอบสุดท้ายจะเท่ากับระยะกินลึกของรอบก่อนหน้า) การใช้รอบการป้อนเข้าที่แนะนำจะส่งผลดียิ่งขึ้น โดยทำให้ได้เกลียวคุณภาพดีและเม็ดมีดมีอายุการใช้งานยาวนาน

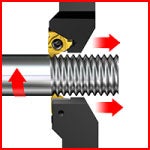

ทิศทางป้อนเครื่องมือ

การผลิตเกลียวสามารถทำได้หลายวิธี สปินเดลสามารถหมุนตามเข็มนาฬิกาหรือทวนเข็มนาฬิกาได้ โดยป้อนเครื่องมือไปทางหัวจับหรือออกห่างจากหัวจับ นอกจากนี้สามารถใช้เครื่องมือกลึงเกลียวได้ทั้งในตำแหน่งปกติหรือกลับหัว (ตำแหน่งกลับหัวช่วยในการขจัดเศษ)

การตั้งค่าที่พบบ่อยที่สุดจะถูกทำเครื่องหมายด้วยสีเขียวในรูปด้านล่าง

การทำงานโดยออกห่างจากหัวจับ (การกลึงเกลียวแบบดึง)

การใช้เครื่องมือกลึงขวาสำหรับเกลียวซ้าย (และในทางกลับกัน) ช่วยประหยัดค่าใช้จ่ายและลดจำนวนเครื่องมือในสต็อกได้

ต้องใช้ชิมเชิงลบในการตั้งค่าที่มีเครื่องหมายสีแดงในรูปด้านล่าง

| กลึงนอก | |

| เกลียวขวา | เกลียวซ้าย |

เครื่องมือกลึง/เม็ดมีดขวา |  เครื่องมือกลึง/เม็ดมีดซ้าย |

เครื่องมือกลึง/เม็ดมีดขวา |  เครื่องมือกลึง/เม็ดมีดซ้าย |

เครื่องมือกลึง/เม็ดมีดซ้าย |  เครื่องมือกลึง/เม็ดมีดขวา |

| กลึงใน | |

| เกลียวขวา | เกลียวซ้าย |

เครื่องมือกลึง/เม็ดมีดขวา |  เครื่องมือกลึง/เม็ดมีดซ้าย |

เครื่องมือกลึง/เม็ดมีดขวา |  เครื่องมือกลึง/เม็ดมีดซ้าย |

เครื่องมือกลึง/เม็ดมีดซ้าย |  เครื่องมือกลึง/เม็ดมีดขวา |

เครื่องมือกลึง/เม็ดมีดซ้าย |  เครื่องมือกลึง/เม็ดมีดขวา |