Hoe te frezen in verschillende materialen

Frezen van staal

De bewerkbaarheid van staal hangt af van de legeringselementen, warmtebehandeling en het productieproces (gesmeed, gegoten, etc.).

In zachte staalsoorten met een laag koolstofgehalte, zijn snijkantsopbouw en braamvorming op het werkstuk de belangrijkste problemen. In hardere staalsoorten, wordt de positionering van de frees belangrijker om uitbreking van de snijkant te voorkomen.

Aanbevelingen

Volg altijd onze aanbevelingen bij het frezen van staal, zoals de positionering van de frees, om een grote spaandikte bij uittreding te voorkomen en om altijd te overwegen om droog te bewerken zonder snijvloeistof, vooral bij voorbewerkingen.

Lees meer over staalmaterialen

Frezen van roestvast staal

Roestvast staal kan worden gecategoriseerd als ferritisch/martensitisch, austenitisch en duplex (austenitisch/ferritisch), elk met hun eigen bewerkingsaanbevelingen voor het frezen.

Frezen van ferritisch/martensitisch roestvast staal

Materiaalclassificatie: P5.x

Ferritisch roestvaststaal heeft een bewerkbaarheid die vergelijkbaar is met die van laaggelegeerd staal en daarom kunnen de aanbevelingen voor het frezen van staal worden gebruikt.

Martensitisch roestvast staal kent een hogere zelfhardende eigenschap en oefent zeer hoge snijkrachten uit bij intrede van de snede. Pas het juiste gereedschapspad en inloopmethode toe voor de beste resultaten en gebruik een hogere snijsnelheid, vc, om het verhardingseffect te overwinnen. Een hogere snijsnelheid en een taaiere soort met versterkte snijkant resulteert in een hogere zekerheid.

Frezen van austenitisch en duplex roestvast staal

Materiaalclassificatie: M1.x, M2.x en M3.x

De belangrijkste slijtagecriteria bij het frezen van austenitisch en duplex roestvast staal zijn uitbreking op de randen als gevolg van warmtescheuren, kerfslijtage en snijkantsopbouw. Op het werkstuk, zijn braamvorming en problemen met de oppervlakte-afwerking de belangrijkste aandachtspunten.

Warmtescheuren

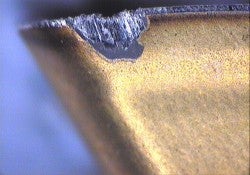

Uitbreking op de wisselplaat

Braamvorming en een slechte oppervlakte-afwerking

Aanbevelingen bij voorbewerken

- Gebruik hoge snijsnelheden (vc = 150–250 m/min (492–820 ft/min)) om snijkantsopbouw te vermijden

- Droog gebruiken, zonder snijlvoeistof, om de problemen met warmtescheuren te minimaliseren

Aanbevelingen bij nabewerking

- Snijvloeistof, of bij voorkeur nevel van koelvloeistof / minimale smering, is soms nodig om de oppervlakte-afwerking te verbeteren. Er zijn minder problemen met warmtescheuren bij het nabewerken omdat de hoeveelheid opgewekte warmte in de snijzone geringer is

- Met een cermet soort kan voldoende oppervlakte-afwerking worden verkregen zonder snijvloeistof

- Voeding, fz, die te laag is, kan leiden tot een hogere wisselplaatslijtage, omdat de snijkant snijdt in de door vervorming geharde zone

Gietijzer frezen

Er zijn vijf hoofdtypen gietijzer:

- Grey Cast Iron (GCI) Grijs gietijzer

- Nodular Cast Iron (NCI) Nodulair gietijzer

- Malleable Cast Iron (MCI)Smeedbaar gietijzer

- Compacted Graphite Iron (CGI) Verdicht grafiet gietijzer

- Austempered Ductile Iron (ADI) Isotherm gehard gietijzer

Grijs gietijzer

Materiaalclassificatie: K2.x

De belangrijkste slijtagecriteria bij het frezen van grijs gietijzer zijn abrasieve vrijloopvlakslijtage en warmtescheuren. Op het onderdeel, zijn uitbrokkeling bij de frees uittreedzijde van het werkstuk en oppervlakte-afwerkingsproblemen de belangrijkste aandachtspunten.

Typische wisselplaatslijtage

Uitbrokkeling op het onderdeel

Aanbevelingen bij voorbewerken

- Bij voorkeur droog gebruiken, zonder snijvoeistof, om de problemen met warmtescheuren te minimaliseren. Gebruik hardmetaal wisselplaten met dikke coatings

- Wanneer werkstukuitbrokkeling een probleem is: Controleer vrijloopvlakslijtageVerlaag de voeding, fz, om de spaandikte te reducerenGebruik een positievere geometrieGebruik bij voorkeur frezen van 65/60/45 graden

- Wanneer snijvloeistof moet worden gebruikt om stof etc. te voorkomen, kies dan de natfreessoorten

- Gecoat hardmetaal is altijd de eerste keuze, maar keramische wisselplaten kunnen ook worden gebruikt. Merk op dat de snijsnelheid, vc, zeer hoog moet zijn, 800–1000 m/min (2624–3281 ft/min). Braamvorming op het werkstuk limiteert de snijsnelheid. Gebruik geen snijvloeistof

Aanbevelingen bij nabewerking

- Gebruik hardmetaal wisselplaten met dunne coatings, of alternatief, een niet gecoat hardmetaal

- CBN wisselplaatsoorten kunnen worden gebruikt voor nabewerken op hoge snelheden. Gebruik geen snijvloeistof

Nodulair gietijzer

Materiaalclassificatie: K3.x

De bewerkbaarheid van ferritisch en ferritisch/perlitisch nodulair gietijzer is gelijksoortig aan die van laaggelegeerd staal. Daarom moeten de freesaanbevelingen zoals gegeven voor staal worden gebruikt met betrekking tot de selectie van gereedschappen, wisselplaatgeometrieën en -soorten.

Perlitisch nodulair gietijzer is abrassiever, en daarom worden gietijzer-soorten aanbevolen.

Gebruik PVD-gecoate soorten en natte bewerking voor de beste bewerkingsmogelijkheden.

Compact grafietijzer (CGI)

Materiaalclassificatie: K4.x

Perlitische gehalte minder dan 90%

Dit type CGI, dat vaak een perlitische structuur heeft van rond de 80%, is het meest gangbare dat wordt gefreesd. Typische componenten zijn motorblokken, cilinderkoppen en uitlaatspruitstukken.

Freesaanbevelingen zijn hetzelfde als die voor grijs gietijzer; echter, er moeten scherpere, positievere wisselplaatgeometrieën worden geselecteerd om braamvorming op het onderdeel te minimaliseren.

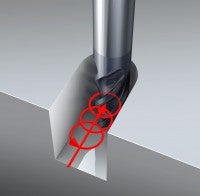

Circulair frezen kan een zeer goede alternatieve methode zijn voor het conventioneel kotteren van cilindergaten in CGI.

Austempered Ductile Iron (ADI) Isotherm gehard gietijzer

Materiaalclassificatie: K5.x

Voorbewerken wordt normaal gesproken uitgevoerd in de niet geharde conditie en kan worden vergeleken met het frezen van hooggelegeerd staal.

De nabewerking echter, wordt uitgevoerd in het geharde materiaal, dat zeer abrasief is. Dit kan worden vergeleken met het frezen in gehard staal, ISO H. Soorten met hoge bestendigheid tegen abrasieve slijtage genieten de voorkeur.

In vergelijking met NCI, wordt de standtijd in ADI gereduceerd met ca. 40%, en de snijkrachten zijn ca. 40% hoger.

Lees meer over gietijzer materialen

Frezen van non-ferro materialen

Non-ferro materialen omvatten niet alleen aluminium, maar ook magnesium, koper en legeringen op zinkbasis. De bewerkbaarheid verschilt voornamelijk afhankelijk van het Si-gehalte. Hypo-eutectisch aluminium is de meest voorkomende soort, met een Si-gehalte van minder dan 13%.

Aluminium met Si-gehalte onder de 13%

Materiaal classificatie: N1.1-3

Het belangrijkste slijtagecriterium is snijkantsopbouw, hetgeen leidt tot braamvorming en problemen met de oppervlakte-afwerking. Goede spaanvorming en spaanafvoer zijn cruciaal om krassen op het onderdeel te voorkomen.

Aanbevelingen

Wisselplaten met PCD-snijpunt

- Gebruik wisselplaten met PCD-snijpunten met scherpe en gepolijste snijkant voor goede spaanbrekings-capaciteiten en bestendigheid tegen snijkantsopbouw

- Kies positieve wisselplaatgeometrieën met scherpe snijkanten

- In tegenstelling tot de meeste andere freestoepassingen, moet in aluminium altijd snijvloeistof worden gebruikt, om aanlading te voorkomen op de wisselplaatsnijkanten en om de oppervlakte-afwerking te verbeteren Si-gehalte < 8%: Gebruik snijvloeistof met 5% concentratie Si-gehalte 8–12%: Gebruik snijvloeistof met 10% concentratieSi-gehalte >12%: Gebruik snijvloeistof met 15% concentratie

- Een hogere snijsnelheid verbetert over het algemeen de prestaties en heeft geen negatief effect op de standtijd

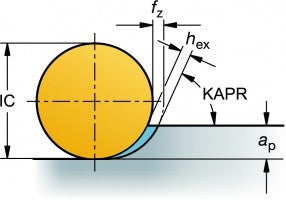

- Een hex waarde van 0,10–0,20 mm (0.0039–0.0079 inch) wordt aanbevolen. Te hoge waarden kunnen leiden tot braamvorming

Waarschuwing: Zorg ervoor dat het maximum toerental voor de frees niet wordt overschreden

- Vanwege de hoge tafelvoedingen, moet een machine met ”vooruitkijk” (anticiperende) functie worden gebruikt om maatfouten te voorkomen

- Standtijd wordt altijd beperkt door de braamvorming of oppervlakte-afwerking van het werkstuk. Slijtage op de wisselplaat is moeilijk te gebruiken als een standtijdcriterium

Frezen van hittebestendige superlegeringen (HRSA)

Hittebestendige superlegeringen (HRSA) kunnen worden onderverdeeld in drie materiaalgroepen; legeringen op nikkelbasis, op ijzerbasis en op kobaltbasis. Titanium kan puur of gelegeerd zijn. De bewerkbaarheid van zowel HRSA als titanium is matig, met name in verouderde conditie die speciale eisen stellen aan het snijgereedschap.

HRSA en titanium legeringen

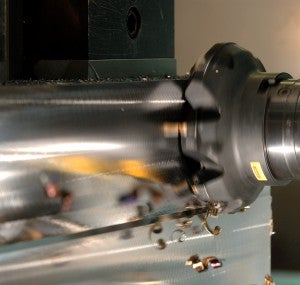

Het frezen van HRSA en titanium vereist vaak machines met hoge stijfheid en hoog vermogen en koppel bij laag toerental. Kerfslijtage en uitbreking van de snijkant zijn de meest voorkomende soorten slijtage. De hoge hitte-opwekking limiteert de snijsnelheid.

Aanbevelingen

Gebruik ronde wisselplaatfrezen om de kerfslijtage te minimaliseren

- Gebruik ronde wisselplaatfrezen indien mogelijk om het spaanverdunnend effect te verhogen

- Voor snedediepten onder 5 mm (0.197 inch), moet de intredehoek kleiner zijn dan 45°. In de praktijk wordt een ronde wisselplaat met positieve spaanhoek aanbevolen

- Freesnauwkeurigheid in zowel radiale als axiale richtingen is essentieel voor het handhaven van een constante tandbelasting en een soepele werking en om premature defecten van individuele freestanden te voorkomen

- De snijkantgeometrie moet altijd positief zijn met een geoptimaliseerde snijkantafronding, om spaanhechting te voorkomen op het punt waar de wisselplaat de snede verlaat

- Het aantal tanden in snede tijdens de freescyclus moet zo hoog mogelijk zijn. Dit biedt een goede productiviteit wanneer er stabiliteit is. Gebruik extra dichtvertande frezen

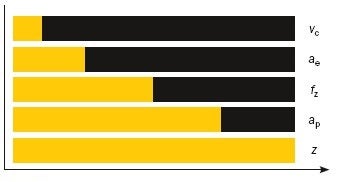

= Standtijd

= Reductie in standtijd wanneer de freesparameter wordt verhoogd

Wijzigingen hebben uiteenlopende gevolgen voor de standtijd; de snijsnelheid, vc, heeft de grootste invloed, gevolgd door ae, etc.

Snijvloeistof/koelmiddel

In tegenstelling tot het frezen in de meeste andere materialen, wordt koelmiddel altijd aanbevolen om te helpen bij het verwijderen van de spanen, om de hitte te regelen op de snijkant en om het hersnijden van spanen te voorkomen. Hogedruk koelmiddel (70 bar (1015 psi)) aangebracht via de spil/gereedschappen geniet altijd de voorkeur boven een externe toevoer en lage druk.

Uitzondering: Snijvloeistof mag niet worden aangebracht bij het frezen met keramische wisselplaten vanwege de thermische schok.

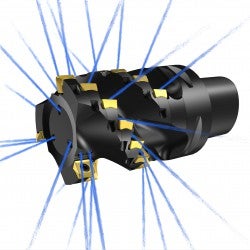

Snijvloeistof toegevoerd door de frezen is gunstig bij het gebruik van hardmetalen wisselplaten

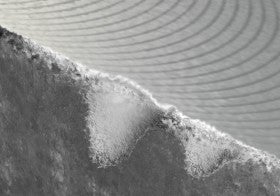

Wisselplaat/gereedschapslijtage

De meest voorkomende oorzaken van gereedschapsstoring en slechte oppervlakte-afwerking zijn kerfslijtage, overmatige vrijloopvlakslijtage en uitbrokkeling van de snijkant.

De beste methode is om de snijkanten met regelmatige tussenpozen te indexeren, om een betrouwbaar proces te waarborgen. Vrijloopvlakslijtage rond de snijkant mag niet meer zijn dan 0.2 mm (0.0078 inch) voor een frees met een 90° intredehoek, of maximaal 0.3 mm (0.0118 inch) voor ronde wisselplaten.

Typische wisselplaatslijtage

Frees met keramische wisselplaten voor het voorbewerken van HRSA

Keramisch frezen loopt doorgaans met 20 tot 30 keer de snelheid van hardmetaal, maar wel bij lagere voedingen (~0.1 mm/z (0.0039 in/z)), hetgeen resulteert in hoge productiviteitswinsten. Vanwege de onderbroken freesbewerking, is het een veel koelere bewerking dan draaien. Daarom worden snelheden van 700–1000 m/min (2297–3280 ft/min) bij frezen gebruikt, vergeleken met 200–300 m/min (656–984 ft/min) voor draaien.

Aanbevelingen

- Gebruik in de eerste plaats ronde wisselplaten om een lage intredehoek te garanderen en om kerfslijtage te voorkomen

- Gebruik geen snijvloeistof/koelmiddel

- Gebruik geen keramische wisselplaten bij het bewerken van titanium

- Keramische gereedschappen hebben een negatief effect op de oppervlakte-integriteit en topografie en worden daarom niet gebruikt bij het bewerken dichtbij de vorm van het afgewerkte onderdeel

- Maximum vrijloopvlakslijtage bij het gebruik van keramische wisselplaten in HRSA is 0.6 mm (0.024 inch)

Lees meer over HRSA en titanium

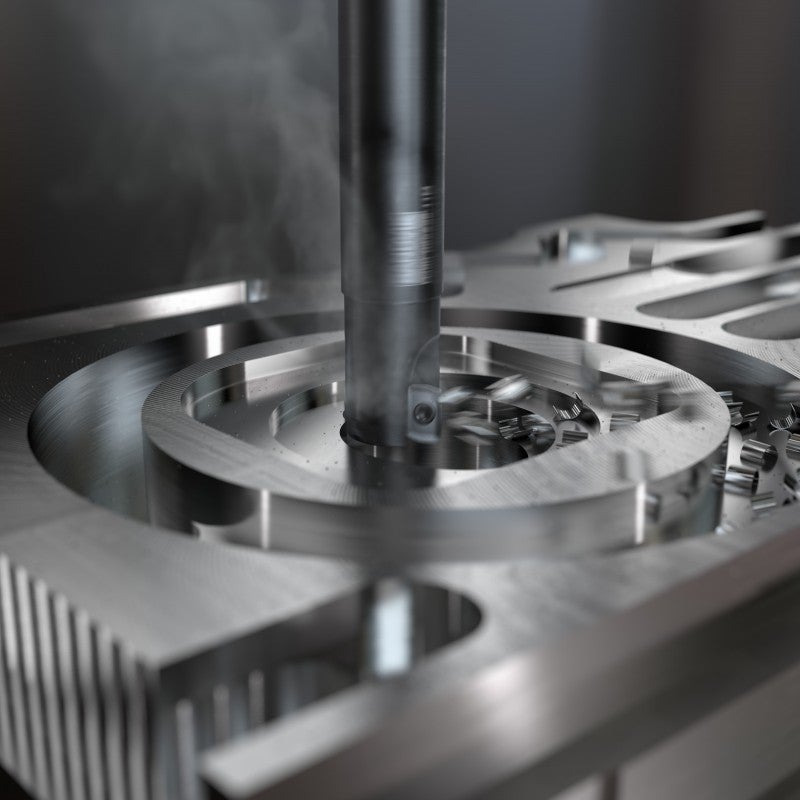

Frezen van geharde staalsoorten

Deze groep bevat geharde en getemperde staalsoorten met een hardheid >45–65 HRC.

Typische componenten die worden gefreesd zijn:

- Gereedschapstaal inzetstukken voor persmatrijzen

- Kunststof matrijzen

- Smeedmatrijzen

- Gietmatrijzen

- Brandstoftoevoerpompen

Abrasieve vrijloopvlakslijtage op de wisselplaat en werkstukuitbrokkeling zijn de belangrijkste problemen.

Aanbevelingen

- Gebruik positieve wisselplaatgeometrieën met scherpe snijkanten.Dit reduceert de snijkrachten en produceert een zachtere snijdende werking

- Gebruik droog, vermijd snijvloeistof

- Trochoïdaal frezen is een geschikte methode, welke hoge tafelvoedingen mogelijk maakt in combinatie met lage snijkrachten, hetgeen lage snijkant- en werkstuktemperaturen genereert, welke gunstig zijn voor de productiviteit, standtijd en componenttoleranties

- De bewerkingsstrategie om licht maar snel te bewerken moeten ook worden toegepast bij vlakfrezen, d.w.z. bij geringe snededieptes, zowel ae als ap. Gebruik een extra dicht vertande frees en relatief hoge snijsnelheden