Produceren van tandwielen

Hoe worden tandwielen geproduceerd?

In de snel veranderende wereld van de productie van tandwielen, is de keuze van de meest efficiënte bewerkingsmethode en tandwielgereedschappen van doorslaggevend belang. Component, productieprocessen en batchgrootte bepalen de keuze van het gereedschap en de tandwielproductiemethode.

Het bewerken van tandwielen tijdens de zachte fase, waar de uitdaging er vaak in ligt om nauwe maattoleranties te behalen. Zorgvuldige voorbereiding voor de hardingsfase resulteert in een relatief eenvoudige harddraaibewerking , gevolgd door het hard bewerken van de tandwielen. Bij het draaien van harde onderdelen, is een voorspelbare bewerking en goede oppervlakte-afwerking van essentieel belang. Dit moet allemaal worden gecombineerd met kosten-effectiviteit.

Het tandwielbewerkingsproces gaat substantieel veranderen, als gevolg van e-mobiliteit, nieuwe transmissie-ontwerpen en de noodzaak om tegelijkertijd zowel flexibel als productief te zijn. De nadruk zal zich verwijderen van de gangbare conventionele tandwielbewerkingsgereedschappen en in plaats daarvan zullen multi-task bewerkingen van tandwiel/spiebaan componenten de norm worden. Power skiving zal de nadruk krijgen omdat het een vervanging is voor schaven, brootsen en spiebaan rollen, en voor afwikkelfrezen in zekere mate.Tandwielkwaliteit

Tandwielen worden normaal gesproken geclassificeerd volgens een standaard, welke tolerantievereisten voor het tandwiel na het bewerken specificeert. De meest gangbare standaard voor cilindrische tandwielclassificatie is DIN 3962, waarbij de verschillende tandwielparameters worden gemeten en geclassificeerd op een schaal van 1–12. Andere klantspecifieke standaarden zijn ook gangbaar, maar ze hebben alle in meer of mindere mate dezelfde parameters als de DIN 3962 standaard.

De tandwielkwaliteitsklasse wordt over het algemeen bepaald door componentvereisten en hangt af van het tandwieltoepassingsgebied.

Andere vereisten voor een goede tandwielkwaliteit zijn:

- Gereedschappen van hoge kwaliteit.

- Schone contactoppervlakken.

- Minimale rondloop op zowel het gereedschap als het werkstuk.

- Stabiel opspannen.

- Nauwkeurige en stabiele machine.

Hoe tandwielfrezen toe te passen

Het tandwielprofiel moet doorgaans op maat worden gemaakt voor het specifieke tandwiel. Dit betekent dat grootte en vorm van een tandopening exact moet worden afgestemd op het gereedschap.

Belangrijke overwegingen bij het bestellen van een gereedschap voor tandwielfrezen:

- Modulegrootte.

- Drukhoek.

- Tandwielprofiel (protuberance, tip relief of tip aanschuining).

- Addendum modificatiefactor.

- Top- en voet- diameter.

- Helixhoek.

- Kwaliteitsvereisten van het tandwiel.

- Mogelijk gereedschapdiameterbereik (min-max).

- Koppelingstype en grootte.

Een complete tandwieltekening geniet de voorkeur en biedt alle noodzakelijke informatie.

Productiemethoden voor tandwielen

Deze nieuwe snijtechnologieën staan op het punt de tandwielproductie te transformeren. De manier waarop producenten reageren op deze technologieverschuiving zal het toekomstige concurrentieveld bepalen.

- InvoMilling™.

- Power skiving.

- Schijffrezen voor kleine en middelgrote series.

- Frezen met afwikkelfrezen.

InvoMilling™

Wat is InvoMilling™ ?

Het frezen van tandwielen vraagt normaliter om speciale gereedschappen die geschikt zijn voor het specifieke tandwielprofiel. InvoMilling™ is een proces voor het bewerken van uitwendige tandwielen, spiebanen en rechte kegelwieldrijfwerken en maakt het zelf frezen met standaard machines mogelijk. Door het CNC-programma te wijzigen in plaats van het gereedschap, kan één gereedschapsset worden gebruikt voor vele tandwielprofielen. Complete componenten kunnen worden bewerkt in één configuratie, door gebruik te maken van multi-task machines of een vijf-assig bewerkingscentrum, en zodoende kan InvoMilling™ de doorlooptijden reduceren en de totale productietijd significant verkorten.InvoMilling™ voordelen

- Flexibiliteit - dezelfde gereedschappen voor diverse tandwielprofielen.

- Tandwielfrezen in multi-task machines en vijfassige bewerkingscentra.

- Complete werkstukken in één machine en op basis van één opstelling.

- Milieuvriendelijker - loopt droog, gebruikt geen snijolie.

Wanneer het InvoMilling™ proces te gebruiken

- Voor het bewerken van uitwendige tandwielen en spiebanen, dubbele spiraalvormige tandwielen, kepervertandingen en rechte kegelwieldrijfwerken.

- Wanneer tandwielcomponenten geproduceerd moeten worden zonder de noodzaak voor speciale gereedschappen of machines.

- Wanneer korte doorlooptijden cruciaal zijn.

- Kan worden gebruikt met of zonder flankcorrecties.

- Modulebereik: 0.8‒100.

- Voor voorbewerken tot nabewerken.

- Voor de productie van kleine tot gemiddelde batches.

Hoe InvoMilling™ toe te passen

Bekijk de video over het maken van een afgerond CNC programma met de InvoMilling™ CAD/CAM software in drie gemakkelijke stappen:

- Bepaal uw tandwielgeometrie door het importeren van de tandwielgegevens uit uw componenttekening.

- Kies uw bewerkingsstrategie, voeg voor- en nabewerkingen toe en kies de te gebruiken gereedschappen uit de gereedschapsbibliotheek.

- Simuleer het bewerkingsproces om de gereedschapspaden te verifiëren voordat u automatisch een CNC-programma voor uw machine genereert.

Power skiving

Wat is power skiving?

Power skiving is een continu snijproces dat vele malen sneller is dan schaven en veel flexibeler dan brootsen. Hoewel power skiving als concept al meer dan een eeuw bestaat, is de ontwikkeling pas recent een nieuwe weg ingeslagen. Als gevolg van de snelle vooruitgang van robuustere en stabielere machines en gesynchroniseerde spillen, is een bredere inzet van power skiving nu snel realiteit aan het worden.

Power skiving kan worden gebruikt voor zowel interne als externe tandwielen en splines, maar is vooral productief wanneer het gaat om inwendige bewerkingen. De methode werkt vooral goed bij massaproductie, waar korte doorlooptijden van doorslaggevend belang zijn. Voor productie van kleine tot middelgrote series, wordt de flexibele InvoMilling™ technologie aanbevolen.Power skiving voordelen

- Bewerking in één opstelling, hetgeen de productietijd verkort, de kwaliteit verbetert en de handling- en logistiekkosten reduceert.

- Kan dicht bij hoeken bewerken, waardoor er een grotere vrijheid qua ontwerp van een component ontstaat.

- Milieu- en operator-vriendelijk.

- Loopt zeer efficiënt onder droge omstandigheden.

- Significant gereduceerde totale productietijd in vergelijking tot brootsen, schaven en tandwielfrezen met afwikkelfrezen.

- Beheersbare en voorspelbare bewerking van componenten.

- De gerealiseerde componentkwaliteit is minimaal even goed als wat haalbaar is met vergelijkbare oplossingen voor het frezen van tandwielen.

- Kan worden toegepast in speciale machines, multi-task machines en bewerkingscentra

Wanneer het skiving proces toe te passen

- Inwendige en uitwendige tandwielen en spiebanen (splines).

- Rechte- en spiraalvormige tandwielen.

- Voorbewerken tot nabewerken.

Schijffrezen

Wat is schijffrezen?

Schijffrezen is een proces waarbij telkens één tandopening wordt verspaand. Schijffreesmethoden worden gemakkelijk toegepast in bewerkingscentra, multi-task machines en draaicentra, waardoor het mogelijk wordt volledige componenten te bewerken in één set-up. Spiebanen die vaak worden gemaakt in afwikkelfreesmachines of worden uitbesteed kunnen nu zelf worden bewerkt met bestaande machines bij toepassing van de schijffreestechnologie. Er is dus voor schijffrezen geen grote initiële investering nodig.Voordelen van schijffrezen

- Spiebaanfrezen in bewerkingscentra, multi-task machines en draaicentra.

- Lage investeringskosten.

- Spiebanen (splines) bewerken in bestaande machines in plaats van te investeren in een speciale afwikkelfreesmachine.

- U bent minder tijd en kosten kwijt aan de logistiek.

- Geen noodzaak om werkstukken tussen meerdere werkplaatsen of machines te verplaatsen.

- Geen noodzaak om HSS-gereedschappen (High Speed Steel) opnieuw te slijpen en te coaten.

- Hoge snijsnelheden.

- Kan moeilijke materialen frezen.

- Droog bewerken reduceert de doorlooptijden en koelmiddelkosten, terwijl een bijdrage wordt geleverd aan een milieu- en personeelsvriendelijkere omgeving.

- Kostenefficiënte oplossing voor kleine tot middelgrote series.

Wanneer het schijffreesproces te gebruiken

- Uitwendige spiebanen.

- Voorbewerken tot nabewerken.

- Alle machinetypes.

- Droog bewerken.

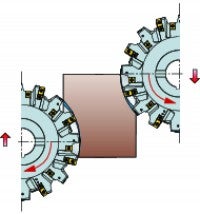

Meelopend frezen

Tegenlopend frezen

Tandwielfrezen met afwikkelfrezen

Wat is tandwielfrezen met afwikkelfrezen?

Het frezen met afwikkelfrezen (hobbing) is een productieproces voor tandwielen waarbij de vertanding wordt gegenereerd door een reeks sneden met een spiraalvormig snijgereedschap. De afwikkelfrees en onbewerkt tandwiel worden continu geroteerd, totdat alle tanden zijn gefreesd. Het frezen van tandwielen met afwikkelfrezen is alleen mogelijk voor uitwendige tandwielen.Voordelen van het frezen van tandwielen met afwikkelfrezen

- Lagere totale kosten per tandwiel vergeleken met HSS gereedschappen.

- Hoge snijsnelheden.

- Langere standtijd, minder stilstand.

- Gemakkelijke en nauwkeurige wisselplaat vervanging.

- Geen extra herslijp- of hercoatkosten.

Wanneer het afwikkelfreesproces gebruiken

- Voorbewerken, semi-nabewerken, nabewerken.

- Tandwielprofielen overeenkomstig DIN 3972-2.

- Modulebereik: 3–10.

- Afwikkelfreesmachines, multi-task machines, 5-assige machines.

Hoe afwikkelfrezen toe te passen

- Alle tanden in de frees snijden andere spanen. De standtijd wordt beperkt door de zwaarste sneden en de dikste spanen. Bereken, om de spaandikte te evalueren, de maximum spaandikte hex om de axiale voeding te bepalen. Max hex wordt berekend volgens de Hoffmeister vergelijking.

- Aanbevolen max hex = 0.18–0.22 mm (0.007–0.009 inch).

- Gebruik afwikkelfrees-verschuiving indien mogelijk om de standtijd te verbeteren.

- Droog frezen heeft de voorkeur bij hardmetalen gereedschappen en resulteert in een betere gereedschapslevensduur

- Gebruik indien mogelijk meelopend frezen voor een betere standtijd.